КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Дисперсность, гранулометрический состав, удельный объем, сыпучесть и таблетируемость

Дисперсность характеризует размеры частиц, которые выражаются в мм или мкм. В зависимости от дисперсности меняется сыпучесть пресс-порошков, способность к таблетируемости.

Гранулометрический состав полимеров характеризует содержание в полимерном материале частиц различного размера, которое выражается в процентах от общей массы. Полимеры выпускаются в виде порошков, гранул, крошки (иногда) и т.д. В зависимости от условий получения, их гранулометрический состав может меняться в широких пределах, а это затрудняет проведения ряда технологических операций. Следует помнить, что чем более однородный порошок по составу, тем более он технологичен, поскольку при этом происходит меньшее разделение порошка при фракции, при дозировании из бункера. Если материал неоднороден по дисперсности, то по мере просыпания из бункера может произойти деление на фракции. При этом крупные частицы концентрируются в верхних слоях бункера, мелкие частицы будут опускаться вниз. При дозировке таких порошков по объему в пресс-форме будет меняться в процессе масса загружаемого порошка. Если подобные порошки таблетировать, то получаются таблетки различной массы.

Гранулометрический состав определяют, разделяя полимерный состав на ряд более узких по размеру частиц фракций с последующим определением соотношения их по массе. Наиболее распространенный метод определения гранулометрического состава – ситовый анализ, т.е. осуществляется рассеивание материала на фракции с помощью набора сит с различным размером отверстий.

Для характеристики размеров частиц ряда полимеров, которые выпускаются промышленностью (ПС, ПВХ), нормируют остаток на сите с определенным размером. В некоторых случаях нормируют содержание фракций с минимальным размером частиц. Эти дополнительные методы не позволяют судить о гранулометрическом составе полимера.

Предварительное гранулирование позволяет получать полимеры с узким гранулометрическим составом, что значительно облегчает переработку и является одним из важнейших условий получения изделий с высокими техническими параметрами.

Удельный объем – это величина, которая характеризует отношение объема, занимаемого пресс-порошком к его массе. При определении удельного объема порошок свободно насыпают в цилиндрический сосуд объемом 200 см 3 и высотой 80 мм. Избыток порошка срезают, и заполненный сосуд взвешивают на технических весах с точностью до 0,1 г. Удельный объем определяется по следующей формуле:

где  – масса полимера в объеме 200 мл, г.

– масса полимера в объеме 200 мл, г.

Для термопластов, которые выпускаются в виде гранул или порошка вместо удельного объема используют показатель насыпной массы (отношение полимера к объему, который занимают гранулы).

Практическое знание удельного объема и насыпной массы заключается в том, что чем меньше Vуд, тем меньше требуется объем загрузочной камеры пресс-формы или объем дозирующих устройств технологического оборудования. При переработке термопластов в зависимости от насыпной массы меняется производительность агрегата. Чем меньше насыпная масса, тем большее количество материала помещается в рабочих каналах машины (в каналах шнека экструдера) и агрегат работает с более полной нагрузкой.

Сыпучесть – это способность материала равномерно высыпаться через отверстие с определенным диаметром в стенке сосуда. Сыпучесть пресс-порошков измеряют таким условным показателем, как время (сек). Это время, необходимое для опорожнения стандартной металлической воронки с отверстием 10 мм и углом конуса при вершине 40º при просыпании порошка массой 100 г.

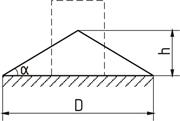

Сыпучесть может быть оценена по углу естественного откоса. Этот метод основан на измерении угла междуу горизонтальной плоскостью и образующей конуса, который самопроизвольно образуется сыпучим материалом. Для этого полуцилиндр диаметром 100 мм, высотой 300 мм устанавливается на горизонтальной площадке. Затем в этот цилиндр засыпают 2 л полимерного материала и строго вертикально поднимают цилиндр вверх, при этом материал рассыпается и образуется характерный конус. Эксперимент повторяется 5-6 раз. Каждый раз фиксируют высоту конуса и его диаметр.

2.17. Схема измерения сыпучести материала

Рассчитывают угол естественного откоса по среднему арифметическому этих показателей:

Сыпучесть зависит от насыпной массы, гранулометрического состава, формы зерен порошка, поверхности этих зерен, влажности, угла естественного откоса и др.

Сыпучесть пресс-порошков является основным фактором, который должен учитываться при определении продолжительности операции дозирования материала в рабочие органы оборудования. Гранулы термопласта могут быть произвольными, кубическими (иногда), цилиндрическими (часто), чечевицеобразными, сферическими по форме. Сыпучесть и насыпной вес в данном ряду улучшаются от гранул произвольной формы к сферической. На снижение сыпучести пресс-порошка может оказывать влияние длительность хранения материала, влажность, происходит комкование порошка, сводообразование. К сводообразованию склонны мелкозернистые порошки. Оптимальным размером гранул фенольных материалов с точки зрения сыпучести и насыпного веса являются частицы размером 0,25-0,5 мм.

Таблетируемость – способность материала спрессовываться в компактную таблетку под действием сжимающего усилия. Таблетируемость зависит от гранулометрического состава, размера частиц, содержания влаги, содержания смазывающих добавок в пресс-материале. При увеличении содержания влаги в пресс-порошках аминопластов на 1-1,5 % таблетируемость улучшается на 35-50 %. В незначительной степени улучшается таблетируемость порошкообразных фенопластов при введении фурфурола.

Таблетируемость определяется на практике путем пробного таблетирования с последующей проверкой качества получаемых таблеток при помощи прибора Завгороднего. Считается, что если таблетка не разрушается при вдавливании в нее стального шарика диаметром 5 мм с усилием 80 кгс, то таблетируемость материала хорошая

|

|

Дата добавления: 2015-06-04; Просмотров: 1122; Нарушение авторских прав?; Мы поможем в написании вашей работы!