КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Рукавный метод

|

|

|

|

Производство пленок

Впервые полимерная пленка была получена из эфира целлюлозы в 1882 году в России, но открытие не внедрилось и в 1887 году пленку внедрили в США в химическое производство.

В настоящее время пленка вырабатывается несколькими способами, важнейший из них – экструзионный. Он существляется двумя способами:

- рукавный – выдавливание расплава осуществляется через кольцевой зазор головки;

- плоскощелевой – расплав выдавливается через широкую щель формующей головки.

Пленки из синтетических полимеров могут быть получены вальцево-каландровым методом, методом срезания или строгания, из растворов методом полива (ПК, ПС и др.).

Этот метод применяется для получения пленки из ПЭНП. Этим методом вначале с помощью экструдера из головки выдавливается тонкостенная трубчатая заготовка, а затем она подвергается растяжению с помощью сжатого воздуха. Воздух при этом подводится внутрь заготовки через дорн формующей головки. Дорн оформляет внутреннюю поверхность, а мундштук – наружную. Затем с помощью специальных щек пленочный рукав складывается в плоское двойное полотно, протягивается между вытяжными валками, которые одновременно отжимают воздух, находящийся в рукаве, и наматывается пленка на бобины. Схема агрегата приведена на рис. 4.23.

Рис. 4.23. Схема получения рукавной пленки:

1 – экструдер, 2 – формующая головка, 3 – охлаждающее кольцо,

4 – пленочный рукав, 5 – складывающие щеки, 6 – вытяжные валки,

7 – направляющие валки, 8 – режущее приспособление, 9 – рулон пленки

Рукавная пленка может быть получена по 3 схемам. При этом вытяжка пленки может осуществляться вертикально вверх, вертикально вниз, горизонтально. В большинстве случаев производство осуществляется вертикально вверх (как на схеме). Вытяжкой вниз осуществляется производство пленок только небольших толщин, т. к. при большой толщине может произойти обрыв рукава от головки под действием собственной массы. Горизонтальный способ вытяжки целесообразен при комплектовании автоматизированных линий для производства мешков. При этом толщина пленки превышает 0,2 мм. При этом степень раздува невелика.

|

|

|

Одним из основных узлов агрегата является формующая головка. При получении пленок с вертикальной вытяжкой и горизонтальном расположении червяка экструдера использую угловые головки, т.е. расплав меняет свое направление на 90 º С. Эти головки имеют профилирующий канал кольцевого сечения. Формование трубчатой заготовки происходит в зазоре между дорном и внешним кольцом, которое называется мундштук. Существует два типа угловых головок (рис. 4.24).

а) б)

Рис. 4.24. Типы угловых головок:

а) с боковой подачей полимерного материала,

б) с центральной подачей полимерного материала

При производстве пленок при подаче расплава в головку сбоку наблюдается рассечение единого монолитного потока расплава дорном на два потока. В последующем оба потока соединяются в один и в этой связи в месте соединения этих двух потоков возможна линия стыка. Эта линия стыка остается на раздутом пленочном рукаве в виде продольной полосы. В этих головках можно обеспечить одинаковые условия течения расплава, т.к. расстояние от точки притока расплава по выходной щели на различных участках сечения потока неодинаковы.

При подаче расплава через центральный канал головки поток также рассекается, огибая ребра дорнодержателя, поэтому и в этом случае возможно появление на пленке продольных неоднородных полос.

Для устранения недостатков существующих головок в настоящее время применяются головки с несколькими винтовыми распределительными каналами на дорне. Они обеспечивают равномерный подвод расплава к формующему зазору.

|

|

|

Наряду с однослойными пленками в промышленности освоено производство двухслойных пленок. При производстве двухслойных рукавных пленок используют головки с двумя концентрическими зазорами (рис. 4.25).

Рис. 4.25. Головка для получения двухслойных пленок

Выдавливаемая из головки трубчатая заготовка подвергается пневматическому растяжению или раздуву. Одновременно эта трубчатая заготовка подвергается вытяжке в продольном направлении с помощью вытяжных валков. Ширина пленки определяется степенью раздува εр, представляющей собой отношение диаметра рукава Dр к диаметру дорна Dд или к диаметру кольцевого отверстия:

На практике εр регулируется количеством воздуха, который подводится внутрь рукава. Воздух нагнетается под давлением 0,2-0,3 атм.

Степень продольной вытяжки определяют соотношением скорости отвода рукава и скорости выдавливания расплава из головки:

Т.к. пленка изготавливается в основном из ПЭ, то установлено, что Vэкстр для этой пленки можно определить следующим образом:

где  – производительность экструдера, кг/ч;

– производительность экструдера, кг/ч;

0,81 – плотность расплава ПЭ при t =140-150 °С, г/см 3;

– диаметр дорна, см;

– диаметр дорна, см;

– ширина кольцевого зазора, см.

– ширина кольцевого зазора, см.

Степень раздува и степень вытяжки существенно влияют на механические характеристики формуемой пленки.

Растяжение пленки вызывает ориентацию молекулярных цепей, при этом увеличивается прочность в направлении вытяжки и уменьшается эластичность, уменьшается относительное удлинение при разрыве.

Чтобы полученные пленки имели одинаковые механические характеристики, или хотя бы близкие в продольном и поперечном направлении, степень вытяжки не должна значительно превышать степень раздува. Условия равнопрочности:  . Обычно на практике

. Обычно на практике  .

.

Для ускорения процесса охлаждения пленки, т.е. чтобы предотвратить слипание пленок при сжатии отжимными валками предусматривается принудительное охлаждение. Для этого используются охлаждающие кольца, устанавливаемые концентрично с формующей головкой над ее торцевой поверхностью. Эти кольца имеют специальные каналы для подачи воздуха. Воздух подается обычно из воздуходувки.

|

|

|

Складывание рукава осуществляется с помощью раздвижных щек или щитов. После отжимных тянущих валков пленка поступает на намотку. Она может наматываться в один или два рулона. Пленка может наматываться в виде рукава, может обрезаться с одной стороны, поэтому наматывается в виде полурукава, а может разрезаться и с двух сторон, тогда наматывается в два рулона,

Пленка может наматываться на бобины, приводимые во вращение от центрального вала с такой скоростью, которая обеспечивает постоянное натяжение пленки, независимо от диаметра рулона. На ряду с таким устройством, бобина может приводиться во вращение за счет фрикции рулона с пленкой о специальный приводной валок, который вращается с постоянной окружной скоростью. Это устройство значительно проще по конструкции устройства с центральным приводом, но в этих устройствах наблюдается большое натяжение пленочного полотна, намотка получается очень плотной. Это сопровождается ориентацией макромолекул и приводит к увеличению прочности.

Высокая температура расплава требует более длительного охлаждения, поэтому она способствует более полной релаксации напряжений, которые возникают в процессе экструзии, и в конечном итоге может привести к возникновению на пленке поверхностных дефектов. Поэтому полученные при высоких температурах пленки имеют лучшую прозрачность и отличаются высоким блеском. Закристаллизованный материал отличается мутностью, поэтому с целью получения менее мутных, более прозрачных пленок способствует повышение скорости охлаждение расплава. Резкое уменьшение температуры расплава кристаллизующегося полимера предотвращает рост крупнокристаллических образований, которые обычно способствуют рассеиванию света. При охлаждении расплава ПЭ в результате его кристаллизации наблюдается заметное помутнение пленки. Линия, разделяющая расплавленный аморфный полимер от частично закристаллизованного, получила название линия кристаллизации, или линия замерзания.

|

|

|

По конфигурации линии кристаллизации можно судить о равномерности толщины пленочного рукава по окружности, т.е. на тех участках, где линия кристаллизации расположена выше, толщина пленки меньше и наоборот.

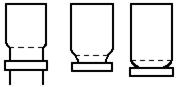

В зависимости от температуры рукава, толщины пленки, скорости отбора и охлаждения пленки форма и высота участка рукава от выхода из головки до линии кристаллизации могут быть различными (рис. 4.26).

а) б) в)

Рис. 4.26. Различные форма рукава:

а) вытянутая, б) нормальная, в) раздутая

Длинный участок (рис. 4.26, а) до начала раздува образуется при высоких температурах экструзии и при недостаточном охлаждении. Такой участок повышает разнотолщинность пленки, способствует образованию складок. Но такие пленки отличаются высокой прозрачностью и повышенной ударной прочностью. Слишком малое расстояние до линии кристаллизации (рис. 4.26, в) означает, что вытяжка пленки начинается уже при низких температурах, а это увеличивает ориентацию и прочность пленки. Однако такой рукав может «сесть» на торцевую поверхность головки. Поэтому путем регулирования скорости экструзии и охлаждения рукава добиваются получения нормальной конфигурации рукава (рис. 4.26, б).

Рукавный метод получения пленок является наиболее универсальным, т.к. он позволяет легко и быстро изменять размеры рукава в процессе производства. При переходе на другой размер рукава обычно изменяется степень раздува и степень продольной вытяжки без смены формующего инструмента. Одновременно двухсторонняя вытяжка позволяет получить пленки с близкими прочностными свойствами в продольном и поперечном направлениях рукава. При производстве пленки этим методом отходы практически отсутствуют.

|

|

|

|

|

Дата добавления: 2015-06-04; Просмотров: 1006; Нарушение авторских прав?; Мы поможем в написании вашей работы!