КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Выбор маршрутов обработки отдельных поверхностей

|

|

|

|

Решения по выбору планов обработки поверхностей производится по рекомендациям таблиц средне-экономических достижимых точностей обработки (см. табл. 1.13…1.17) и [6,24,34]. Согласно приведенным там рекомендациям заданная точность обработки поверхностей 1…3 будет достигнута двукратной подрезкой; для отверстий 4…6 потребуются три ступени обработки: растачивание черновое IТ11, чистовое до IТ9 и тонкое до IТ7.

Проверка этих решений может быть проведена расчетом уточнений [8,9,17] или расчетами точности при проектировании операций и переходов [5,8,9].

Результаты укрупненного формирования операций отражены в табл. 1.20. Для корпуса, показанного на рис. 1.16 и 1.32, возможны и другие варианты построения маршрутного технологического процесса. Так, в табл. 1.21 показаны второй и третий варианты схемы маршрута обработки.

Таблица 1.21

Дополнительные варианты маршрута обработки корпуса

| Операция | Второй вариант | Операция | Третий вариант |

| Токарно-карусельная, У12. Обработка поверхностей I комплекса | Радиально-сверлильная, У41. Сверление отверстий в платиках 1k, развертывание двух базовых отверстий |

Продолжение табл. 1.21

| Токарно-карусельная, У21. Предварительная обработка комплекса II поверхностей | Горизонтально-расточная, У33. Предварительная, обработка комплекса II и III поверхностей (со сменой позиции) | ||

| Горизонтально-расточная, У31. Предварительная, обработка комплекса III поверхностей | Сверлильная, обработка крепежных отверстий комплекса IV | ||

| Сверлильная, обработка крепежных отверстий комплекса IV | Сверлильная, обработка крепежных отверстий комплекса V | ||

| Сверлильная, обработка крепежных отверстий комплекса V | Горизонтально-расточная, У33. Окончательная обработка поверхностей комплекса II и III со сменой позиции | ||

| Токарно-карусельная, У22. Окончательная обработка поверхностей комплекса II | Слесарная. Зачистка | ||

| Горизонтально-расточная, У31. Окончательная обработка поверхностей комплекса III | Контрольная | ||

| Слесарная. Зачистка | |||

| Контрольная |

Второй вариант отличается от рассмотренного варианта в табл. 1.20 решениями по формированию операций обработки комплексов II и III поверхностей: для каждого из этих комплексов два этапа обработки совмещены в одну операцию (при этом возможно совмещение черновой и получистовой обработки либо получистовой и чистовой). Для проверки рациональности такого решения следует выполнить расчеты точности [5,6,9].

|

|

|

В третьем варианте использовано базирование, основанное на принципе постоянства технологические баз и совмещении обработки комплексов II и III на одной установке, со сменой позиций по схеме У33 (см. рис. 1.33,в). Этот вариант может оказаться предпочтительным при достаточно большом объеме выпуска, когда изготовление сложных установочно-зажимных приспособлений длясхем установок У41 (см. рис. 1.34) и У33 (см. рис. 1.33,в) окупится за счет сокращений общего числа операций и, соответственно, сокращения суммарного оперативного и подготовительно-заключительного времени.

Для иллюстрации влияния типа производства на принципиальные решения при проектировании технологического маршрута рассмотрим возможные маршруты при обработке корпуса цепной коробки скоростей (рис. 1.35) и корпуса червячного редуктора (рис. 1.43) в условиях крупносерийного производства [14,18].

В рассматриваемом примере, как ипредыдущем случае, применена методика анализа базирования и дополнительно используются таблицы среднеэкономической достижимой точности обработки для расчетов точности обработки на основе методов решения размерных цепей «максимум-минимум».

|

|

|

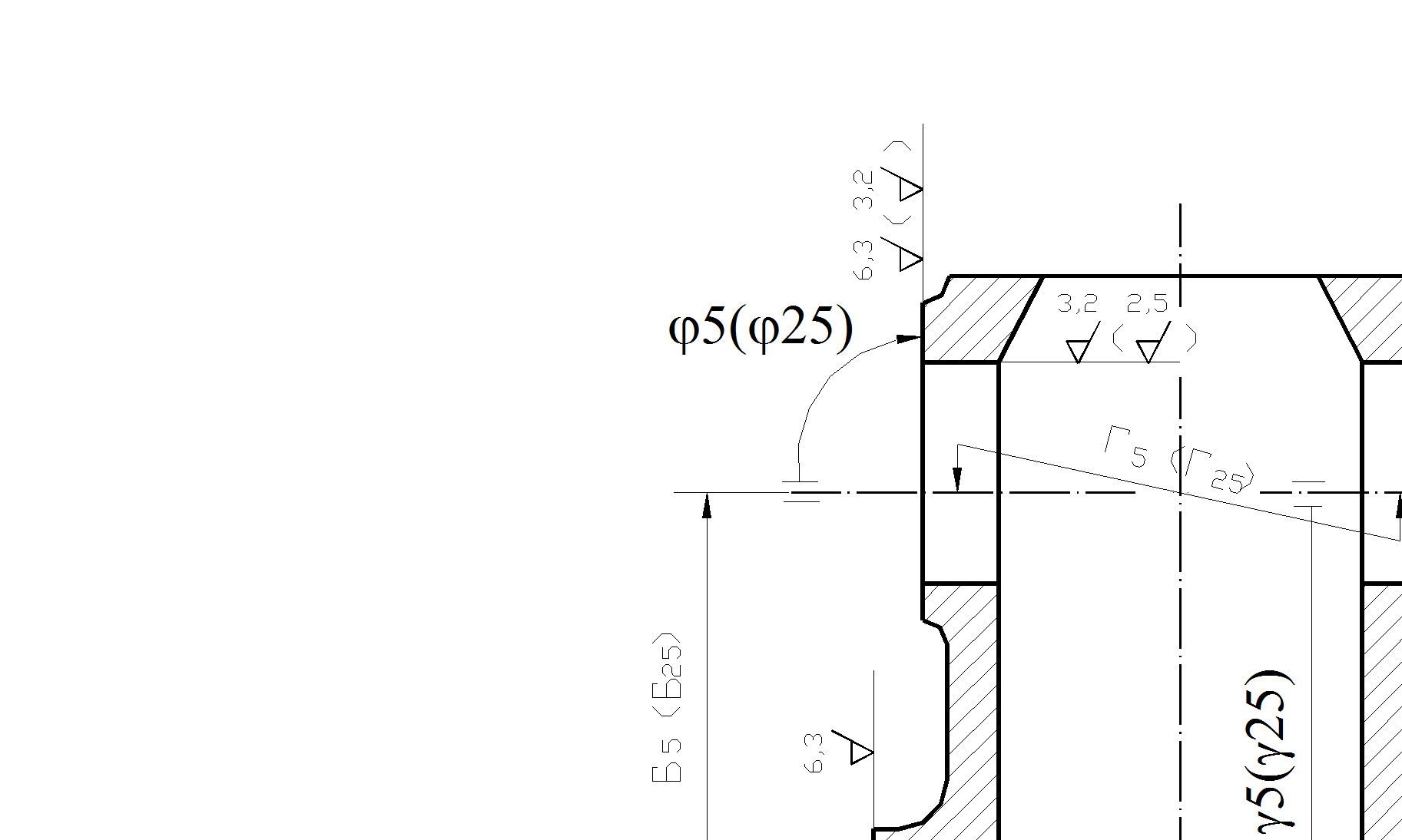

Как и в предыдущем примере, выполняют упрощенный эскиз детали (рис. 1.35), где использованы упрощенные обозначения точности взаимного расположения. Все отклонения угловых размеров приведены к единой базовой длине 300 мм. При расчетах погрешностей угловых размеров базовую длину не указывают.

Рис. 1.35. Эскиз детали для анализа точности механической обработки

Линейные размеры обозначены прописными буквами русского алфавита, угловые - строчными буквами греческого алфавита (рис. 1.36).

Рис. 1.36. Обозначения угловых размеров, используемых при анализе точности: а – отклонение от параллельности; б и в – отклонения от перпендикулярности

Поверхности, подлежащие обработке, пронумерованы на эскизе арабскими цифрами. Все поверхности заготовки этой детали можно обработать, используя в качестве установочной базы поверхность 1, соблюдая тем самым принцип единства баз. Поэтому на первой операции следует подготовить эту базу, произведя обработку основания, и две другие базы, в качестве которых целесообразно использовать расположенные по диагонали отверстия 2, предназначенные для крепления коробки передач (см. рис. 1.35).

Если обработка поверхности 1 и отверстий 2 на одной операции технически затруднена, то допустимо расчленить ее на две операции: обработку поверхности обработку отверстий. При этом при обработке отверстий в качестве одной из технологических баз используется ранее обработанная поверхность.

На первых операциях в качестве установочной технологической базы можно использовать поверхности 3 платиков и две вертикальные поверхности стенок коробки в качестве направляющей и опорной технологических баз.

Однако для реализации такой схемы базирования потребуется весьма громоздкое и металлоемкое приспособление. С учетом этого фактора более приемлемым будет использование в качестве установочной технологической базы на первых операциях поверхности 8. На последующих операциях технологического процесса заготовка будет базироваться по поверхности 1 и двум отверстиям 2.

|

|

|

В качестве другого варианта выбора технологической базы на первой операции предлагается установку заготовки корпуса на плоскую поверхность одной из необрабатываемых болтовых стенок для одновременной обработки поверхностей 1 и 8 (например, на барабанно-фрезерном станке). В этом случае на второй операции, на которой производят обработку отверстий 2, заготовку корпуса, базируют по обработанной поверхности 8, что способствует повышению точности обработки. Это особенно важно в связи с тем, что два из этих отверстий используют в качестве технологических баз на последующих операциях.

Эти два варианта технологического маршрута приведены в табл. 1.22 и 1.23.

Таблица 1.22

Первый вариант технологического маршрута обработки заготовки корпуса цепной коробки скоростей

| Номер | Наименование и краткое содержание операции | Станок | |

| операции | перехода | ||

| 1,2 | Барабанно-фрезерная Фрезеровать поверхности 1,8 предварительно | Барабанно-фрезерный | |

| 1…4 5,6 7,8 | Агрегатная Сверлить четыре отверстия 2 Сверлить два отверстия 2 Развернуть два отверстия 2 | Агрегатно-сверлильный |

Продолжение табл. 1.22

| 1…4 | Продольно-фрезерная Фрезеровать поверхности 4,6,9,11 предварительно | Продольно-фрезерный | |

| 1…4 | Агрегатная Расточить отверстия 5,7,10,12 предварительно | Агрегатно-расточный | |

| 1,2 | Барабанно-фрезерная Фрезеровать поверхности 1,8 окончательно | Барабанно-фрезерный | |

| 1…4 | Агрегатная Расточить отверстия 5,7,10,12 окончательно | Агрегатно-расточный | |

| 1…26 27…30 31…56 | Агрегатная Сверлить отверстия 13,14,15 Цековать поверхности 3 Нарезать в отверстиях 13,14,15 резьбу | Агрегатно-сверлильный | |

| 1…4 | Продольно-фрезерная Фрезеровать поверхности 4,6,9,11 окончательно | Продольно-фрезерный |

Ниже приведен порядок обработки заготовки по первому варианту технологического процесса.

Поскольку схемы базирования заготовки на некоторых операциях предварительной и окончательной обработки одних и тех же поверхностей одинаковы (соответственно операции 15, 40 и 20, 30 – см. далее рис. 1.38 и 1.39), эскизы чистовых операций отдельно не показаны, а обозначения анализируемых на этих операциях параметров даны в скобках (при анализе точности в курсовых проектах рекомендуется приводить отдельный эскиз для каждой операции).

|

|

|

Таблица 1.23

Второй вариант технологического маршрута обработки заготовки корпуса цепной коробки скоростей

| Номер | Наименование и содержание операции | Станок | |

| операции | перехода | ||

| 1…4 5…8 | Агрегатная Подрезать торцы 4,6,9,11 предварительно Расточить отверстия 5,7,10,12 предварительно | Агрегатно-расточной | |

| Вертикально-фрезерная Фрезеровать поверхность 1 предварительно | Вертикально-фрезерный | ||

| 1…4 5,6 7,8 | Агрегатная Сверлить четыре отверстия 2 Зенкеровать два отверстия 2 Развернуть два отверстия 2 | Агрегатно-сверлильный | |

| Вертикально-фрезерная Фрезеровать поверхность 8 предварительно | Вертикально-фрезерный | ||

| 1…4 5…8 | Агрегатная Расточить отверстия 5,7,10,12 окончательно Подрезать торцы 4,6,9,11 окончательно | Агрегатно-расточный | |

| Вертикально-фрезерная Фрезеровать поверхность 1 окончательно | Вертикально-фрезерный | ||

| Вертикально-фрезерная Фрезеровать поверхность 8 окончательно | Вертикально-фрезерный |

Продолжение табл. 1.23

| 1…26 27…30 31…56 | Агрегатная Сверлить отверстия 13,14,15 Цековать поверхности 3 Нарезать резьбу в отверстиях 13,14,15 | Агрегатно-сверлильный |

Обработанные поверхности на рисунках выделены утолщенными линиями. Для угловых размеров при анализе точности предложено использовать условные обозначения, отличающиеся от рекомендуемых ЕСКД (см. рис. 1.36). Стрелка углового размера должна быть направлена на базу.

Первый вариант технологического процесса

Операция 5 барабанно-фрезерная (рис. 1.37).

Рис. 1.37. Эскиз операции 5 первого варианта технологического процесса

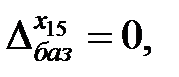

Погрешность

размера

размера  , определяется как сумма погрешностей базирования

, определяется как сумма погрешностей базирования  и погрешности обработки, определяемой технологической системой

и погрешности обработки, определяемой технологической системой  :

:

Поскольку конструкторская база размера  (ось отверстий) и направляющая скрытая технологическая базы совмещены,

(ось отверстий) и направляющая скрытая технологическая базы совмещены,  , а значит,

, а значит,

Погрешность размера  ,обусловленная погрешностью технологической системы барабанно-фрезерного станка, определяется как средняя экономическая точность чернового фрезерования:

,обусловленная погрешностью технологической системы барабанно-фрезерного станка, определяется как средняя экономическая точность чернового фрезерования:

Здесь и далее численные значения погрешностей взяты из [5,19,34]

Для анализа точности размеров  на операциях 15 и 40 (рис. 1.38) необходимо определить точность размеров

на операциях 15 и 40 (рис. 1.38) необходимо определить точность размеров  :

:

Так как конструкторская база размера  (ось отверстия) и направляющая скрытая технологическая база совмещены (см. рис. 1.37), то

(ось отверстия) и направляющая скрытая технологическая база совмещены (см. рис. 1.37), то

Для определения точности углового размера  необходимо оценить точность размера

необходимо оценить точность размера  , так как

, так как

Индекс «ноль» показывает, что параметр относится к исходной заготовке и может иметь разброс значений в пределах допуска, установленного на размер заготовки.

Рис. 1.38. Эскиз операции 15 (40) первого варианта технологического процесса

Для отливки допуск на размер  (см. рис. 1.35) составляет 1,6 мм. Полагая, что значение

(см. рис. 1.35) составляет 1,6 мм. Полагая, что значение  лежит в пределах допуска на размер

лежит в пределах допуска на размер  , получим

, получим

Шероховатость, поверхностей 1 и 8, получаемая в результате предварительного фрезерования на операции 5,  . Следовательно, требуемая точность и шероховатость пока не обеспечены.

. Следовательно, требуемая точность и шероховатость пока не обеспечены.

Операция 10 агрегатная. Анализируемые и связанные с ними размеры на операции 10 не изменяются. Производится подготовка баз - двух (по диагонали) из 4 монтажных отверстий, которые для повышения точности установки дополнительно зенкеруются и развертываются.

Операция 15 продольно-фрезерная (см. рис. 1.38). Обработку плоских поверхностей производят одновременно с двух сторон

Так как конструкторская база размера  (ось отверстия) и установочная явная технологическая база (точки 1,2,3) не совмещены

(ось отверстия) и установочная явная технологическая база (точки 1,2,3) не совмещены

где  -погрешность, сформированная на операции 5и определенная ранее.

-погрешность, сформированная на операции 5и определенная ранее.

Погрешность технологической системы, вызывающая отклонение от перпендикулярности торца к оси отверстия при черновом фрезеровании  . Следовательно,

. Следовательно,

.

.

Аналогично определяем погрешность при выдерживании углового размера  :

:

Сопоставив полученные значения погрешностей с заданными допусками и параметрами шероховатостей (см. рис. 1.35), выясняем, что заданная точность по размерам  и

и  не обеспечена.

не обеспечена.

Расчет аналогичных погрешностей для размеров  и

и  не приводится и на эскизах они не показаны, чтобы не загромождать чертежи.

не приводится и на эскизах они не показаны, чтобы не загромождать чертежи.

Операция 20 агрегатная (рис. 1.39).

Так как конструкторская и установочная технологическая базы (точки 1-3) совмещены,

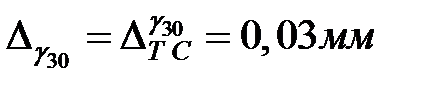

Суммарная погрешность обработки при черновом растачивании  Следовательно,

Следовательно,

так как растачивание отверстий производится с одного установа на настроенном станке  . Следовательно,

. Следовательно,

Рис. 1.39. Эскиз операции 20 (30) первого варианта технологического процесса

Аналогично

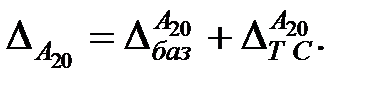

Погрешность  может быть определена следующим образом: размер В20 равен разности размеров А20 (расстояние от оси расточенного отверстия 12 до установочной технологической базы) и А20 (расстояние от оси расточенного отверстия до технологической базы).

может быть определена следующим образом: размер В20 равен разности размеров А20 (расстояние от оси расточенного отверстия 12 до установочной технологической базы) и А20 (расстояние от оси расточенного отверстия до технологической базы).

Погрешности обработки по каждому из этих размеров равны погрешности технологической системы, которая для чернового растачивания может быть принята равной 0,12 мм. Отсюда

Аналогично для размера Г20

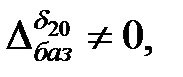

Погрешность углового размера

, так как обработка отверстия производятся с одного установа на настроенном станке.

, так как обработка отверстия производятся с одного установа на настроенном станке.

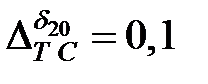

Погрешность технологической системы при предварительном растачивании  .

.

Так как конструкторская база (торец отверстия) не совпадает с установочной технологической базой

. Угловойразмер

. Угловойразмер  формируется по операции 15:

формируется по операции 15:

так как конструкторская база этого углового размера на операции 15 совмещена с установочной технологической базой.

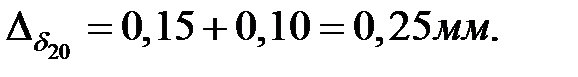

Следовательно,  ,

,

Погрешность технологической системы  мм.;

мм.;

Погрешность углового размера  определяют аналогично:

определяют аналогично:

Следовательно,

Анализ точности на операциях чистовой обработки аналогичен рассмотренному выше и поэтому приводится без особых комментариев.

Операция 25 барабанно-фрезерная (рис. 1.40).

На операции 25 производится окончательная обработка поверхности 1 и 8, предварительно обработанных на операции 5.

Рис. 1.40. Эскиз операции 25 первого варианта технологического процесса

Так как черновую базу возможно использовать лишь один раз, на рассмотренной операции использовано базирование на ранее обработанные поверхности 4 - 7;

.

.

Операция 30 агрегатная (см. рис. 1.39):

,

,

Заданная точность размеров А и Б обеспечена ( ), (

), ( ) -см. рис. 1.39

) -см. рис. 1.39

,

,

,

,

Заданная точность по угловым размерам  и

и  пока не обеспечена.

пока не обеспечена.

Операция 35 агрегатная. На этой операции производят обработку крепежных отверстий и цековавие монтажных бобышек. Точность анализируемых параметров на операции 35 не изменяется.

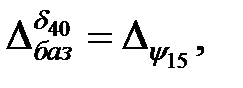

Операция 40 фрезерная (см. рис. 1.38):

,

,

,

,

Сравнивая допуски, заданные конструктором, с рассчитанными погрешностями, делаем заключение об обеспечении требуемой точности в разработанном варианте маршрута.

Для оценки надежности операций технологического процесса рекомендуется определять коэффициент запаса точности  .Технологический процесс считается надежным, если

.Технологический процесс считается надежным, если  .

.

Сумма производственных погрешностей по операциям определяется для контроля правильности определения минимального припуска, который должен перекрывать суммарную погрешность. Для примера представим расчет  :

:

Анализ точности второго варианта технологического процесса не приводится. На рис. 1.41 и 1.42 приведены эскизы для двух операций, отличающихся от первого варианта.

Рис. 1.41. Эскиз операции 5 (25) второго варианта технологического процесса

Критериями выбора лучшего варианта являются:

- обеспечение заданной точности по всем линейным и угловым размерам и параметрам шероховатости, величины суммарных погрешностей и коэффициенты запасов точности;

- число, сложность и ориентировочная стоимость технологического оборудования и оснастки (приспособлений, режущих и контрольных инструментов и пр.);

- организационно-технические характеристики производства (потребности в производственных площадях, рабочих, сложность и длительность цикла технологической подготовки производства, длительность производственного цикла и др.).

Рис. 1.42. Эскиз операции 10 (30) второго варианта технологического процесса

Результаты анализа точности двух вариантов технологического процесса сведены в табл. 1.24

Для рассмотренных вариантов можно сформулировать следующие выводы:

1. Оба варианта технологического процесса обеспечивают получение всех линейных и угловых размеров, параметров шероховатости в заданных пределах.

2. Второй вариант технологического процесса обеспечивает больший запас точности по угловым размерам  и

и  .

.

Таблица 1.24

Точность обработки по первому и второму вариантам технологического процесса

| Обозначение размера | Параметры точности детали, мм | Погрешности по вариантам, мм | ||||

| Производственные | Суммарные | |||||

| Номинальный размер | Допуск | |||||

| А | 0,12 | 0,05 | 0,10 | 0,54 | 0,68 | |

| Б | 0,16 | 0,05 | 0,05 | 0,17 | 2,08 | |

| В | 0,18 | 0,10 | 0,10 | 0,34 | 0,34 | |

| Г | 0,18 | 0,10 | 0,10 | 0,34 | 0,34 | |

| 0,4 | 0,03 | 0,08 | 0,13 | 2,18 | |

| 0,1 | 0,07 | 0,08 | 0,80 | 0,13 | |

| 0,1 | 0,07 | 0,03 | 2,40 | 0,13 |

3. Для реализации схемы установки заготовки на операциях 10 и 30 второго варианта процесса требуются станочные приспособления более сложной конструкции, чем в первом варианте.

4. На операциях 15 и 40 первого варианта процесса возможна одновременная обработка на проход нескольких заготовок, что обеспечивает более высокую производительность. На операциях 5 и 25 этого же варианта использован высокопроизводительный. барабанно-фрезерный станок, позволяющий исключить потери времени на вспомогательные ходы.

5. На основании пп. 3 и 4 принимаем в первом решении для реализации первый вариант процесса.

Методика расчета точности приведена в [5,9].

|

|

|

|

|

Дата добавления: 2015-06-04; Просмотров: 1340; Нарушение авторских прав?; Мы поможем в написании вашей работы!