КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лабораторная работа № 3 1 страница

|

|

|

|

РЕГУЛИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПУТЕМ ПРИМЕНЕНИЯ ГИСТОГРАММраспределения\

1. Общие положения.

1.1. Оценка точности технологической системы

Влияние точности технологической системы на качество производственных процессов было замечено давно. Но статистическое обоснование вариабельности системы, зависящей от различных, в большинстве своем случайных, производственных факторов, дал известный американский ученый

В. Шухарт только в 20-м веке. Он выявил, что вариации (отклонения) в системе по своему происхождению вызываются двумя принципиально различными причинами: общими и специальными.

Общими причинами считаются те, которые являются неотъемлемой частью данного процесса, то есть внутренне ему (процессу) присущие. Общие причины связаны с точностью поддержания параметра и условий осуществления процесса, с идентичностью условий на входах и выходах процесса и т.д. Эти причины являются результатом совместного воздействия большого количества случайных величин, каждая из которых вносит относительно малый вклад в результирующую вариацию системы. Именно отсутствие доминирующих по значению причин и дает относительную стабильность процесса. Совокупность малых вариаций создает устойчивую технологическую систему.

Специальными причинами вариаций считаются воздействия на процесс (или на систему) внешних факторов, внутренне не присущих системе и не предусмотренных нормальным ходом процесса. Как правило, в результате воздействия специальных причин и происходит отклонение параметров от заданных значений параметров.

Разделение причин вариаций на два указанных вида определяет и разные методы борьбы с вариациями. В. Шухарт выдвинул два основных принципа борьбы с вариациями:

|

|

|

- искать не виновников брака, а вовлекать всех причастных к поиску и

устранению причин несоответствий (отклонению параметров за границы допустимых значений).

- искать источники несоответствий в вариациях процесса.

Таким образом, стабилизировать процесс - это сделать его устойчивым к внешним воздействиям, что и является главной задачей статистических методов управления процессами.

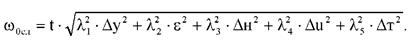

Рассмотрим на примере изготовления деталей машин основные причины вариаций механической обработки и порядок определения суммарной погрешности обработки [1, 2]. Значение суммарной погрешности обработки необходимо для правильного определения технологического допуска при проектировании технологических процессов. Суммарную погрешность ωо, или поле рассеяния исследуемого размера, можно выразить в виде следующей функциональной зависимости:

ω0 = f (Δy, ε, Δн, Δu, ΔТ, ΣΔф),

где Δy – погрешность, вызванная упругими деформациями технологи ческой системы,

ε – погрешность, вызванная установкой заготовки,

Δн – погрешность, связанная с настройкой режущего инструмента,

Δu – погрешность, вызванная размерным износом режущего инструмента,

ΔТ − погрешность, связанная с температурными деформациями технологической системы,

ΣΔф – суммарная погрешность формы обрабатываемой поверхности.

Дадим краткую оценку каждой из составляющих погрешностей механической обработки.

Погрешность Δy возникает в результате упругих деформаций звеньев технологической системы под влиянием нестабильности сил резания. Колебания элементов системы связаны с изменением глубины резания в процессе обработки, вызванным различной твердостью обрабатываемого материала по длине или диаметру заготовки. Кроме того, для разных заготовок не сохраняется одна и та же предварительная величина настройки инструмента на размер (глубину резания). Одновременно на эти причины накладываются деформации звеньев технологической системы, вызванные затуплением режущих кромок инструмента. Учитывая многочисленность причин упругих деформаций, распределение погрешности Δy можно принять по нормальному закону распределения.

|

|

|

Аналогичный характер распределения имеет погрешность, связанная с установкой заготовки ε, представляющаяся собой сумму погрешностей базирования εб, погрешности закрепления εз и погрешности положения εпр, вызываемой неточностью приспособления.

Погрешность, связанная с настройкой режущего инструмента Δн является разностью предельных положений режущего инструмента на станке при настройке его на выполняемый размер. Для каждой партии заготовок текущее значение настроечного размера является случайной величиной, распределение которой также близко к нормальному закону.

Погрешность, вызванная размерным износом инструмента Δu, связана с систематическим изменением положения его режущей кромки относительно исходной установочной базы заготовки в процессе обработки. В результате этого выполняемый размер непрерывно изменяется между двумя сменами или поднастройками инструмента. Можно считать, что распределение размерного износа Δu протекает по закону равной вероятности.

Погрешность размера, вызываемая температурными деформациями технологической системы Δт, изменяется во времени по нелинейной зависимости: в начале работы она растет, а после достижения теплового равновесия системы стабилизируется. На практике распределение размеров, изменяющихся в результате температурных деформаций, принимаются по закону равной вероятности.

Суммарная погрешность формы ΣΔф вызывается геометрическими неточностями станка, деформациями заготовки под влиянием сил закрепления и неравномерным по различным сечениям заготовки упругим отжатием звеньев технологической системы. Ее можно отнести к систематической погрешности.

Определение суммарной погрешности механической обработки можно проводить с использованием методов взаимозаменяемости, представив каждую погрешность как звено размерной цепи, а погрешность ω0 как замыкающее звено этой цепи.

|

|

|

Задачу определения ω0 можно решить с использованием метода максимума-минимума.

В этом случае

ω0= Δy + ε + Δн + Δu + Δт + ΣΔф. (1)

Учитывая, что в формуле первые пять членов являются случайными величинами, можно для них при вычислении суммарной (случайной) погрешности ω0сл применить вероятностный способ суммирования погрешностей с использованием метода неполной взаимозаменяемости,

(2)

(2)

Как ранее отмечалось, распределение погрешностей Δy, ε и Δн близко к закону нормального распределения.

Тогда

Распределение погрешностей Δu и ΔТ близко к закону равной вероятности. Тогда

Подставляя полученные значения коэффициентов λi в уравнение (5.2)

и принимая t = 3, получим окончательную формулу для расчета суммарной погрешности механической обработки:

(3)

(3)

Следует заметить, что при определении погрешностей диаметральных размеров составляющая ε из уравнения 3 исключается, а при выполнении данной операции на нескольких станках постоянная систематическая погрешность ΣΔф переходит в случайную и, соответственно, подставляется под знак радикала в уравнении 3.

Вместе с этим при расчете точности любых (а не только диаметральных) размеров размерной цепи, если погрешность формы ΣΔф вызывается различными причинами (геометрические погрешности станков, динамические погрешности, деформации заготовок под действием сил закрепления и др.), то ее можно также принимать как случайную величину и ввести в формулу 3 под знак радикала.

Под технологической системой, точность которой мы оцениваем, понимается не любая технологическая система в данном производственном процессе, а конкретная технологическая система (станок, приспособление, инструмент, деталь), в которой при механической обработке меняются только заготовки.

Если данная деталь обрабатывается на всех станках данного участка или цеха, если в механической обработке использованы все приспособления и режущий инструмент участка для обработки на имеющемся технологическом оборудовании, тогда можно судить о точности технологической системы данного участка или цеха. Очевидно, что погрешность отдельной технологической системы ниже, чем погрешность технологической системы участка. Таким образом, чтобы принять решение о правомерности использования для обработки деталей по данному техпроцессу любого подходящего станка на данном участке (токарном, фрезерном, шлифовальном и т.д.) с использованием соответствующей номенклатуры приспособлений и режущего инструмента, необходимо сравнивать допускаемые по чертежу отклонения на размер деталей с погрешностью технологической системы всего участка.

|

|

|

1.2. Оценка качества технологического процесса

Для оценки качества технологического процесса требуется сравнение допуска на размер с полем его рассеяния в конкретной технологической системе. Несмотря на то, что именно суммарная погрешность процесса изготовления является наиболее представительным значением поля рассеяния технологической системы, на практике таким сравнением пользуются редко, так как расчет суммарной погрешности процесса является исключительно трудоемкой операцией. Гораздо проще определить поле рассеяния какого-либо размера детали при ее изготовлении в конкретном технологическом процессе путем обработки результатов экспериментальных исследований. Наиболее эффективным способом исследования распределения размера параметра является построение гистограммы.

Гистограмма распределения – это графическое отображение вариабельности процесса.

Гистограмма строится в следующем порядке.

Систематизируют данные, собранные, например, за 10 дней или за месяц. Число данных должно быть не менее 30 - 50, оптимальное число - порядка 100. Если их оказывается более 300, затраты времени на их обработку оказываются слишком большими.

Следующий шаг - определение наибольшего L и наименьшего S значений данных. При большом числе значений (порядка 100) определение L и S затруднительно, поэтому вначале определяют наибольшее и наименьшее значения в каждом десятке значений, а затем среди полученных значений определяют L и S. Интервал между наибольшим и наименьшим значениями делят на соответствующие участки. Число участков должно примерно соответствовать корню квадратному из числа данных.

При числе данных:

- 30-50 число участков должно быть равно 5-7,

- при числе данных 50-100 число участков - 6-10;

- при числе данных 100-200 число участков - 8-15.

Далее определяют ширину участка h. Разность между L и S делят на число участков и полученное число округляют.

Например, для анализа результатов контроля толщины пластин при L = ll,8 мм, S = 7,1 мм и числе участков 10 получим h = (11,8—7,1):10 = 0,47 мм. Округляют это число до 0,5 мм и получают ширину участка h = 0,5 мм.

Значения границ участков определяют следующим образом. Вначале находят наименьшее граничное значение для первого участка из условия S — единица измерения/2.

В приведенном примере S = 7,1 мм; единица измерения составляет 0,1 мм. Таким образом, наименьшее граничное значение для первого участка оказывается равным

7,1 мм – 0,1 мм/2=7,05 мм

Прибавляя к полученному значению ширину участка h = 0.5 мм, находим, что первый участок занимает интервал на оси абсцисс от 7,05 мм до 7,55 мм. Аналогично, прибавляя 0.5 мм к 7,55 мм, получим интервал второго участка (7,55 мм—8,05 мм), и т. д.

В интервал последнего участка (11,55—12,05) входит наибольшее значение L.

Следующий шаг - определение центральных значений для участков. Центральное значение для участка определяют по формуле

Сумма граничных значений участка/2 =

(нижнее граничное значение участка + верхнее граничное значение участка)/2

В приведенном примере центральное значение для первого участка равно

(7.05+7.55)/2= 7,3 мм

Центральные значения последующих участков находятся прибавлением ширины участка h = 0,5 мм к значению для предыдущего участка. В размеченные описанным выше образом интервалы участков размещают данные измеренных значений толщины пластин в каждом интервале, которые составляют частоту m попадания этих данных в соответствующий интервал (табл. 1).

Таблица 1

| № интервала | Диапазон интервалов, мм | Середина интервала, мм | Частота (m) по- падания в интервал, шт. |

| 7,05-7,55 | 7,3 | ||

| 7,55-8,95 | 7,8 | ||

| 8,05-8,55 | 8,3 | ||

| 8,55-9,05 | 8,8 | ||

| 9,05-9.55 | 9,3 | ||

| 9,55-10.05 | 9,8 | ||

| 10,05-10.55 | 10,3 | ||

| 10,55-11.05 | 10,8 | ||

| 11,05-11,55 | 11,3 | ||

| 11,55-12,05 | 11,8 | ||

| Итого |

Последним шагом является построение графика гистограммы.

По оси абсцисс откладывают значения параметров качества, по оси ординат - частоту. Для каждого участка строят прямоугольник (столбик) с основанием, равным ширине интервала участка высота его соответствует частоте попадания данных в этот интервал (см рис. 5.1). Если на гистограмме от руки провести кривую распределения данных по частоте, а также верхнее и нижнее предельные значения нормы, то легко можно понять вид распределения гистограммы и соотношение значений контрольных нормативов.

Рис. 1 Пример гистограммы

1- частота (m) попадания в интервал, шт.; 2 – толщина пластины, мм.;

3 – кривая распределения частоты; 4 – нижнее предельное значение нормы;

5 – верхнее предельное значение нормы.

Анализ гистограммы позволяет сделать заключение о состоянии процесса, однако если неясны условия контроля процесса или временные изменения, необходимо в комбинации с гистограммой использовать также контрольные карты и график, представляемый ломаной линией. Полученная в результате анализа гистограммы информация может быть легко использована для построения и исследования причинно-следственной диаграммы, что повысит обоснованность мер, намеченных для улучшения процесса.

Поскольку гистограмма выражает условия процесса за период, в течение которого были получены данные, важную информацию может дать форма распределения гистограммы в сравнении с контрольными нормативами.

Различают следующие модификации формы гистограммы.

1. Гистограмма с двусторонней симметрией (нормальное распределение). Гистограмма с таким распределением встречается чаще всего Она указывает на стабильность процесса.

2. Гистограмма, вытянутая вправо. Такую форму с плавно вытянутым вправо основанием гистограмма принимает в случае когда невозможно получить значение ниже определенного – например для процента содержания микросоставляющих, для диаметра деталей и т. д.

3. Гистограмма, вытянутая влево. Такую форму с плавно вытянутым влево основанием гистограмма принимает в случае, когда невозможно получить значении выше определенного – например для процента содержания составляющих высокой чистоты.

4. Двугорбая гистограмма. Такая гистограмма содержит два возвышения «которые чаще всею имеют разную высоту с провалом между ними и отражает случаи объединения двух распределений с разными средними значениями, например в случае наличия разницы между двумя станками, между двумя видами материалов (или комплектующих), между двумя операторами и т д В этом случае можно провести расслоение по двум видам фактора, исследовать причины различия и принять соответствующие меры для его устранения.

5. Гистограмма в форме обрыва, у которой как бы обрезан один край (или оба). Такая гистограмма представляет случаи. когда, например, отобраны и исключены из партии все изделия с параметрами ниже контрольного норматива (или выше контрольного норматива, или и те и другие). После исследования причин отклонения значений параметров от нормы и стабилизации процесса можно прекратить отбор всех изделий с параметрами, отличающимися от нормальных.

6. Гистограмма с ненормально высоким краем (в форме обрыва). Такая гистограмма отражает случаи, когда, например, требуется исправление параметра, имеющего отклонение от нормы, или при искажении информации о данных и т. д. После стабилизации процесса операции по исправлению могут быть прекращены. При этом необходимо уделить внимание случаю грубого искажения данных при измерениях и принять меры к тому, чтобы такие случаи не повторялись.

7. Гистограмма с отделенным островком. Такой гистограммой выражаются случаи, когда была допущена ошибка при измерениях, когда наблюдались отклонения от нормы в ходе процесса и т. д. По результатам анализа гистограммы делают заключение о необходимости настройки измерительного прибора или срочно осуществления контроля параметров процесса и принимают соответствующие меры.

8. Гистограмма с прогалом (с «вырванным зубом»). Такая гистограмма получается, когда ширина интервала участка не кратна единице измерения (не выражается целым числом в выбранной единице измерения), когда оператор ошибается в считывании показаний шкалы и др.

9. Гистограмма, не имеющая высокой центральной части. Такая гистограмма получается в случаях, когда объединяются несколько распределений, в которых средние значения имеют небольшую разницу между собой. Анализ такой гистограммы целесообразно проводить, используя метод расслоения.

Для построения гистограммы необходимо собрать необходимые данные о процессе. Рассмотрим порядок построения гистограммы и методы статистической обработки результатов на следующем примере [3].

На одношпиндельном револьверном автомате изготовляются специальные ролики из пруткового материала. Требуется по данным фактических измерений диаметров роликов в партии деталей, изготовленных методом автоматического получения размеров, построить гистограмму, установить характеристики рассеяния, определить вероятность соблюдения заданного допуска на диаметр ролика  и найти вероятность появления брака (несоответствий допуску). Для исследования отобрана партия (выборка) в количестве 25 роликов. После измерения фактических диаметров роликов выявлено, что все размеры уложились в диапазон от 17,89 мм (минимум) до 18,07 мм (максимум). Для удобства построения гистограммы весь диапазон размеров (18 мм) разделен на 9 интервалов с размером одного интервала 0,02 мм.

и найти вероятность появления брака (несоответствий допуску). Для исследования отобрана партия (выборка) в количестве 25 роликов. После измерения фактических диаметров роликов выявлено, что все размеры уложились в диапазон от 17,89 мм (минимум) до 18,07 мм (максимум). Для удобства построения гистограммы весь диапазон размеров (18 мм) разделен на 9 интервалов с размером одного интервала 0,02 мм.

Результаты фактических измерений диаметров роликов представлены в табл. 2.

На основе этих данных строится график рассеяния фактических размеров столбчатого типа – гистограмма (рис. 2).

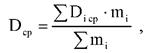

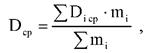

Для расчета среднего арифметического диаметра Dср воспользуемся формулой (4)

(4)

(4)

где Di ср – среднее значение интервала,

mi – частота попаданий измерений в i-й интервал.

Таблица 2

| № интервала | Диапазон интервалов, мм | Середина интервала, мм | Частота (m) попадания в интервал, шт. |

| 17,89 – 17,91 | 17,90 | ||

| 17,91 – 17,93 | 17,92 | ||

| 17,93 – 17,95 | 17,94 | ||

| 17,95 – 17,97 | 17,96 | ||

| 17,97 – 17,99 | 17,98 | ||

| 17,99 – 18,01 | 18,00 | ||

| 18,01 – 18,03 | 18,02 | ||

| 18,03 – 18,05 | 18,04 | ||

| 18,05 – 18,07 | 18,06 | ||

| Итого |

После вычислений по формуле (4) по всем интервалам имеем

Dср = 449,48/25 = 17,98 мм.

Рис. 2. Гистограмма (1) и полигон распределения (2)

измеренных диаметров роликов

Построим на графике (рис. 2) полигон распределения, для чего соединим середины верхних сторон прямоугольников гистограммы отрезками прямых. Характер полученной кривой (полигона распределения) позволяет допустить, что полученное распределение математически может быть описано законом нормального распределения.

Среднее квадратическое отклонение σ исследуемого размера X можно определить по формуле

(5)

(5)

Для упрощения расчета вынесем необходимые исходные и расчетные данные в табл. 3.

Подставляя в формулу (5) требуемые расчетные данные из табл. 3, получим

Таблица 3

| № интервала | mi, штук | Di ср | (Dср – Di ср)2 | mi·(Dср – Di ср)2 |

| 17,90 | 0,0064 | 0,0064 | ||

| 17,92 | 0,0036 | 0,0036 | ||

| 17,94 | 0,0016 | 0,0048 | ||

| 17,96 | 0,0004 | 0,0020 | ||

| 17,98 | ||||

| 18,00 | 0,0004 | 0,0016 | ||

| 18,02 | 0,0016 | 0,0048 | ||

| 18,04 | 0,0036 | 0,0036 | ||

| 18,06 | 0,0064 | 0,0064 | ||

| Итого | 0,0332 |

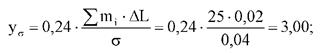

Для построения кривой нормального распределения необходимо дополнительно рассчитать:

- максимальную ординату распределения ymax:

где ΔL – размер интервала,

- ординату для односигмовых (±σ) расстояний от середины поля рассеяния yσ:

- величину поля рассеяния ωmax:

ωmax = ±3σ = ±3·0,04 = ±0,12 мм.

По этим данным легко построить кривую нормального распределения,

наложив ее на график рассеяния фактических размеров (гистограмму).

На этот же график наносится в принятом масштабе величину заданного

поля допуска 18 (+0,03 - 0.08) c предельными размерами 18,03 (верхний) и

17,92 (нижний). Величина заштрихованной площади поверхности в границах

поля допуска, отнесенная ко всей площади кривой нормального распределения, определяет вероятность Р(D) изготовления деталей, находящихся в поле допуска (по диаметру ролика). А отсюда вытекает, что вероятность брака (несоответствия допуску) равна 1 – Р(D).

Определим точное значение величины брака. Для этого вначале необходимо определить величину смещения центра поля рассеяния от середины поля допуска по формуле

Значение величины смещения соизмеримо с погрешностью измерения диаметров роликов и им можно пренебречь в дальнейших расчетах.

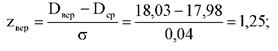

Для оценки величины брака воспользуемся функцией Лапласа Ф(z), где

Определим верхнее и нижнее значения аргумента z:

Вероятность получения брака Рв по верхнему пределу допуска равна

Рв = 0,5 – Ф(zвер) = 0,5 – Ф(1,25) = 0,5 – 0,394 = 0,106 (или 10,6%).

Вероятность получения брака Рн по нижнему пределу допуска равна

Рн = 0,5 + Ф(zниж))= 0,5 + Ф(– 1,5) = 0,5 – 0,433 = 0,067 (или 6,7%).

Таким образом, 10,6% деталей изготовлены с превышением верхнего

значения допуска по диаметру и 6,7% деталей изготовлены с диаметром меньше нижнего значения допуска. Суммарный брак продукции составляет 17,3%. Очевидно, что ролики с диаметром, превышающим верхнее значение допуска, можно отнести к неисправимому браку, а детали, выполненные с размерами ниже нижнего значения допуска, можно доработать до требуемой точности диаметра.

Имеются и другие методы оценки точности технологического процесса.

Один из них связан с определением индекса воспроизводимости процесса Ср [5], характеризующего соотношение поля рассеяния ω и поля допуcка Т:

(5.6)

(5.6)

Определим индекс воспроизводимости процесса для нашего примера, в

котором Т= 0,11мм, а 6σ = 6·0,04 = 0,24 мм. Тогда

Значение Ср < 1 свидетельствует о том, что брак рано или поздно неизбежен. В нашем случае такое низкое значение Ср = 0,46 и без точной оценки величины брака может свидетельствовать о достаточно низком качестве технологического процесса. Доля брака была бы еще выше, если бы не совпадали центр поля рассеяния и координата середины поля допуска. Следует заметить, что оценка точности технологической системы с помощью гистограммы распределения целесообразна при количестве измерений не менее 90. В нашем случае относительно небольшое количество измерений (25) привело к увеличению значения среднего квадратического отклонения σ, что, в конечном счете, и повлияло на величину индекса воспроизводимости процесса.

Если допустить, что построенная гистограмма и отражала бы 90 измерений, то в лучшем случае 6σ равнялась бы полю гистограммы Δ, то есть

Δ =18,05 – 17,89 = 0,16 мм,

что дало бы значение Ср =0,69. Очевидно, что вариабельность технологической системы настолько велика, что она не способна обеспечить допуск на диаметр 18 мм менее чем 0,17 мм, даже в случае исключительно точной настройки на размер.

Учитывая возможность несовпадения середины поля рассеяния и середины поля допуска, нормативное (предусматривающее стабильность технологического процесса) значение индекса воспроизводимости Ср для новых технологических процессов принимается равным 1,5, а для действующих процессов – 1,33. Индекс воспроизводимости, учитывая его простоту и наглядность, широко применяется в практике внутренних аудитов качества на зарубежных фирмах. К недостаткам индекса можно отнести его чрезмерную чувствительность к объёмам выборки, вследствие чего при малых объемах он имеет большой статистический разброс.

2. Содержание работы

При выполнении лабораторной работы студент экспериментально оценивает состояние технологического процесса путем построения гистограммы распределения и определения индекса воспроизводимости процесса Ср. В ходе выполнения работы студент отбирает выборки установленного преподавателем объема из партии деталей контролируемого показателя качества, разделяет диапазон размеров на интервалы, в соответствии с рекомендациями, затем строит гистограмму распределения, проводит её анализ, определяет индекс воспроизводимости процесса Ср и составляет заключение о состоянии технологического процесса.

3. Техника проведения эксперимента

3.1. Построение гистограммы распределения.

1. Ознакомиться с настоящим описанием.

2. Получить от преподавателя вариант задания лабораторной работы.

3. Ознакомиться с техническими требованиями, приведенными на эскизе детали.

4. Подготовить таблицу по форме табл. 2.

5. Разделить весь диапазон размеров на интервалы в соответствии с рекомендациями.

6. Выбрать размеры одного интервала в соответствии с рекомендациями.

7. Подсчитать частоту попаданий в интервал. Результаты занести в 2.

8. На основе данных таблицы 2 построить гистограмму.

9. Рассчитать среднее арифметическое диаметра Dср по формуле

где Di ср – среднее значение интервала,

|

|

|

|

|

Дата добавления: 2015-06-30; Просмотров: 2425; Нарушение авторских прав?; Мы поможем в написании вашей работы!