КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Тигельные печи-ванны на жидком и газообразном топливе

|

|

|

|

Печи-ванны применяют в термических цехах для нагрева деталей при закалке, отпуске, нормализации, для химико-термической обработки — цианирования, жидкостной цементации, для старения, а также для охлаждения деталей при изотермической и ступенчатой закалке. В печах-ваннах детали нагревают в различных жидких средах в зависимости от того, для какой термической операции производится нагрев и, следовательно, до какой температуры необходимо нагреть детали. В качестве сред для нагрева применяют расплавленные металлы (свинец, сплавы свинца и силумин), расплавленные соли, щелочи, масла. Используемые в качестве нагревательной среды свинец и его сплавы можно заменять смесью солей и расплавленным силумином. Вместо свинца в качестве среды для нагрева хвостовиков инструментов и деталей Всесоюзным научно-исследовательским институтом инструментальной промышленности был предложен силумин — сплав алюминия с кремнием (10—12%) и железом (7—8%). Температура плавления силумина 515° С, температура применения 650—800° С. Скорость нагрева в расплавленном силумине не отличается от скорости нагрева в свинце. Нагрев деталей в силуминовой ванне можно рассчитать исходя из нормы 4—5 сек на 1 мм толщины. При нагреве силумин может разъедать детали. Этот процесс можно предотвратить, если предварительно детали покрывать сухим мелом или меловой краской, составленной из одной части мела и одной части воды, причем тигель ванны и чехол термопары также должны быть защищены.

Существует много составов смесей солей. Наиболее часто употребляются хлористые, углекислые и азотнокислые соли щелочных и щелочноземельных металлов. Хлористые и углекислые соли применяют для нагрева при высоких температурах, от 700 до 1300° С, под закалку, отжиг, нормализацию и цианирование, и азотнокислые — для нагрева от 160 до 500° С [29].

|

|

|

Для цианирования и жидкостной цементации в качестве составляющей применяют хлористые и углекислые соли с добавлением цианистых солей. Примерные составы смесей солей, щелочей и их рабочие температуры приведены в табл. 1. При нагреве в солях вследствие наличия в них растворенного кислорода и

окислов возможно обезуглероживание деталей. Для борьбы с этим явлением в ванны добавляют небольшое количество веществ, называемых ректификаторами. В качестве ректификаторов применяют буру или 75—85%-ный ферросилиций. Иногда также применяют в качестве добавки цианистые соли и карбид кремния (карборунд). Всесоюзным научно-исследовательским институтом инструментальной промышленности предложен ректификатор хлористого бария — фтористый магний.

Проверку ванны на ее обезуглероживающее действие можно сделать следующим методом. В ванне при 780° С в течение 3—

5 мин нагревают лезвие для бритья и затем закаливают его в воде.

Лезвия толщиной 0,08—0,1 мм изготовляют из высокоуглеродистой стали. После нормальной закалки лезвие при изгибе должно сломаться, если же оно во время нагрева обезуглеродилось, то

при изгибе будет гнуться.

Нагрев в жидких средах по сравнению с нагревом в печах имеет

некоторые преимущества. К преимуществам относятся: более

быстрый нагрев деталей в соляных ваннах и еще более быстрый

в свинце; относительная однородность температуры всей среды;

отсутствие окисления деталей при их нагреве в свинце или в солях;

сохранение тонкой пленки застывшей соли на деталях при их пере-

носе после нагрева в охлаждающую среду, в результате чего детали предохраняются от окисления на воздухе; возможность нагрева деталей в вертикальном положении на необходимую длину и таким образом производить местный нагрев деталей. Более

|

|

|

|

быстрый нагрев в жидких ваннах происходит потому, что коэффициент теплопередачи в них намного больше, чем в печах.

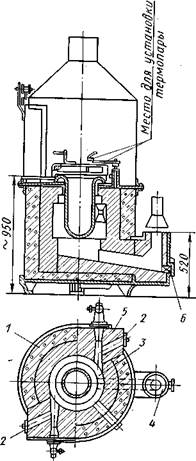

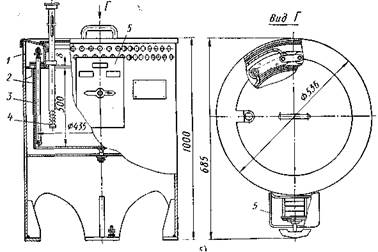

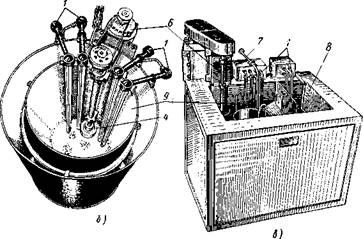

| Рис. 26. Топливная печь-ванна конструкции ВНИПИ «Теплопроект» |

К недостаткам нагрева в жидких ваннах относятся:/малая стойкость тиглей и "в связи с этим частые остановки ванн (это наиболее существенный недостаток печей-ванн); склонность к коррозии деталей после нагрева в некоторых солях при промедлении с очисткой от приставших частиц соли; прилипание свинца к деталям, нагреваемым в свинцовых ваннах; необходимость соблюдения осторожности при работе на ваннах (выплескивание расплавленного свинца или соли при попадании влаги в ванну); взрыво-опасность некоторых солей (азотно- и азотистокислых) при перегреве и попадании в них цианистых соединений; обезуглероживание деталей в некоторых солях при работе без специальных добавок в ванну. Несмотря на перечисленные недостатки, которые нетрудно устранить, печи-ванны широко применяются в термических цехах.

Печи-ванны имеют различные конструкции. Существуют

печи-ванны, обогреваемые мазутом, газом или электроэнергией. Реже используются в термических цехах мазутные печи-ванны. Наибольшее распространение имеют газовые и электрические печи-ванны.

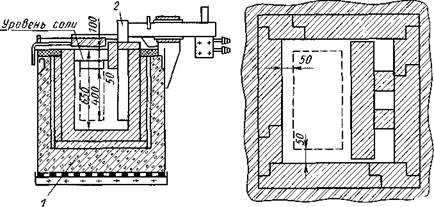

Печь-ванна (рис. 26) состоит из металлического каркаса, внутри которого укладывают слой изоляционного диатомитового кирпича). Камера горения 3 топлива выполнена из шамотного кирпича. Отверстия для форсунок, или горелок расположены

в огнеупорной набивке 5. Над печью устанавливают колпак для отсоса паров. Особенностями этих ванн является тангенциальное расположение форсунок, или горелок 2 и отбор продуктов горения через дымоходный канал 4, в котором имеется отверстие 6 для стока свинца или соли в случае прогара тигля.

Бесперебойная работа ванн в значительной степени зависит от стойкости тиглей. Для повышения стойкости тиглей печей-ванн, работающих на мазуте или газе, их изготовляют со стенками боль-

325

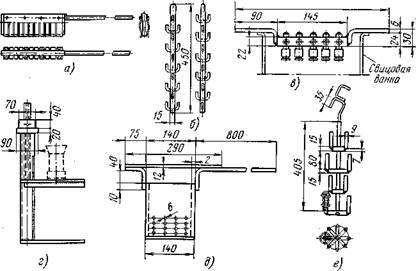

Рис. 27. Приспособления для работы в печах-ваннах:

а — для мелких инструментов с цилиндрическим хвостовиком; б — для крупных плашек; в — для местного нагрева коротких осей в свинцовой ванне; г — для отпуска патронов в соляных ваннах; д — ковш для цианирования мелких деталей; е — для цианирования ведущего конуса велосипеда

|

|

|

шей толщины в нижней части, чем в верхней, так как снизу тигель подвергается непосредственному действию факела пламени. Тигли изготовляют штампованными или литыми. Материалом для штампованных тиглей служит малоуглеродистая сталь, а для литых — жароупорные стали и сплавы Х18Н9Т, Х18Н25С2, Х25Н20С2, Х15Н60 и др.

При конструировании приспособлений для нагрева изделий в печах или ваннах необходимо, чтобы приспособления имели небольшой вес; они должны максимально и быстро "загружаться изделиями, иметь высокую стойкость в печной атмосфере и малую чувствительность к резким изменениям температуры. Для нагрева изделий в ваннах применяют большое количество приспособлений (рис. 27), изготовляемых из жаропрочных сплавов и из малоуглеродистой стали.

| Иногда в общей кладке печи монтируют два тигля и получают двухтигельные печи-ванны. Один тигель предназначается для подогрева, а другой — для окончательного нагрева деталей; каждый тигель нагревается своей форсункой или горелкой. |

§ 7. ТИГЕЛЬНЫЕ ЭЛЕКТРИЧЕСКИЕ И ЭЛЕКТРОДНЫЕ ПЕЧИ-ВАННЫ

|

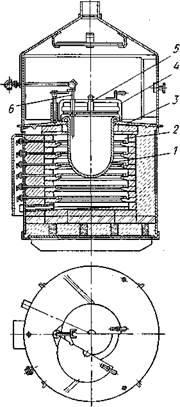

| Рис. 28. Электрическая печь-ван на СВГ-20/8,5 |

Электрические печи-ванны для нагрева деталей под закалку бывают двух видов: с элементами нагрева в виде проволоки или ленты из высокоомного сплава и электродные. К ваннам с элементами нагрева в виде проволоки или ленты с наружным обогревом металлического тигля относятся электрические ванны-печи типа СВГЧО/8,5, СВГ-20/8,5 и СВГ-30/8,5. В обозначениях ванн первая цифра показывает мощность печи-ванны в кет, а знаменатель— температуру в сотнях °С. Производительность печей-ванн соответственно 30, 80 и 130 кг/ч. Конструкция печи-ванны СВГ-20/8,5 показана на рис. 28. Рабочая камера 2 печи-ванны выложена из шамотного кирпича. Пространство между рабочей камерой и каркасом заполняется теплоизоляционным порошком с диатоми-товым кирпичом. Тигель / висит на чугунной плите 3. Сверху тигель закрывается раздвигаемой крышкой 4, в которой имеются два отверстия: одно для контрольной указывающей термопары 6, а другое 5 — для подвешивания приспособлений с деталями. Вторая регулировочная термопара помещается в рабочем пространстве ванны у нагревателей. Эта термопара связана с автоматическими регулирующими тепловыми приборами. У ванны внизу под тиглем имеется сток для расплавленных солей в случае прогара тигля. Электродные печи-ванны получили большое развитие. В настоящее время в СССР и за рубежом разработано много конструкций электродных ванн [17, 25]. В старых конструкциях этих печей-ванн электроды далеко отстоят друг от друга и являются стен-

|

|

|

ками рабочего пространства. В новых конструкциях устанавливают электроды на небольшом расстоянии друг от друга. Имеются конструкции с опущенными электродами с полностью погруженными и утопленными электродами. Все эти печи-ванны отличаются тем, что электроэнергия преобразуется в тепловую в расплавленной соли, которая является слабым проводником тока.

Вследствие того, что нагрев соли происходит непосредственно от прохождения тока в ванне, эти печи-ванны являются на-

иболее экономичными. В промышленности получили широкое распространение трехфазные электродные печи-ванны типа С-35 и С-75 (цифры показывают мощность печей в квт). Производительность печи-ванны С-35 30 кг/ч, а С-75 55 кг/ч.

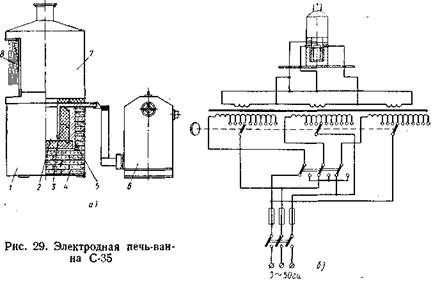

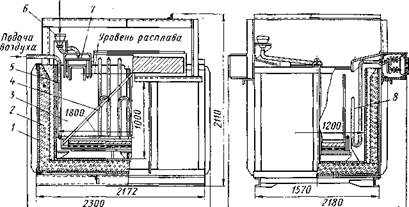

Конструкция и электрическая схема печи-ванны С-35 приведена на рис. 29, а и б. Эти печи-ванны характерны тем, что не имеют металлического тигля. Внутри металлического каркаса 1 устанавливают предохранительный цилиндрический кожух 5. Пространство между внутренним и наружным цилиндрами заполняют теплоизоляционным материалом 4. Внутри предохранительного кожуха рабочее пространство 2 ванны выкладывают фасонным шамотным кирпичом и железными электродами. Рабочее пространство имеет вид шестиугольной призмы, у которой шамотные грани чередуются с железными гранями, представляющими собой электроды. Расстояние между противоположными гранями в печи С-35 220 мм, а в печи С-75 340 мм. Глубина ванны соответственно 420 и 580 мм. Железные электроды 3 не доводят при монтаже до самого дна во избежание короткого замыкания их при раскислении печи-ванны и осаждении окалины. Электрическим сопро-

тивлением печи-ванны служит расплавленная соль — хлористый барий или смесь хлористого бария с другими солями. Ток подается к электродам с помощью шин от специального трансформатора 6, имеющего десять ступеней регулирования и понижающего напряжения с 220/380 до 24,2—5,5 в. На каркасе печи установлен колпак 7, который присоединяется к системе вытяжной вентиляции. Для предохранения рабочих от брызг расплавленной соли загрузочное отверстие в колпаке закрыто цепной занавеской 8.

Рабочая температура этих ванн 1300° С. В результате быстрого разрушения стационарных термопар вследствие высокой температуры контроль температуры осуществляется с помощью радиационного пирометра-ардометра.

Пуск в ход электродных соляных печей-ванн представляет некоторые трудности. Поэтому, когда в работе имеется небольшой перерыв, ванну не выключают, а закрывают шамотной крышкой и устанавливают трансформатор на первую ступень для поддержания температуры ванны немного выше точки плавления соли.

При эксплуатации печей-ванн возможны случаи разъедания кладки расплавленной солью. Особенно часто это случается у ввода электродов в рабочее пространство. В этих случаях необходимо остановить печь-ванну, удалить соль и после остывания печи произвести ремонт. Для ликвидации простоев вследствие выхода из строя печи-ванны на заводах изготовляют запасную сменную печь-ванну, которая представляет собой полностью смонтированные каркас, кладку и электроды. Эту запасную печь-ванну подводят под вытяжной колпак, вышедшей из строя печи-ванны, и присоединяют электроды к трансформатору. После футеровки печи-ванны производят тщательную сушку сначала дровами в течение 6—8 ч, а затем углем, после чего можно расплавлять соль.

При длительных остановках печи-ванны необходимо вычерпать соль и слить ее в специальные изложницы. После затвердевания соль раскалывают на куски, и ее можно опять использовать. В твердом виде соль не является электрическим проводником, поэтому для ее расплавления применяют ряд методов. Для пуска соляных ванн применяют приспособление, изготовленное из сплава высокого омического сопротивления. Приспособление представляет собой стойку, в основании которой имеется треугольник. По сторонам треугольника располагается нихромовая спираль. При пропускании тока невысокого напряжения от трансформатора приспособление будет нагреваться и расплавлять соль. Это приспособление используется также при временной остановке ванны. В этом случае приспособление устанавливают в жидкую ванну, где соль постепенно застывает. Затем, когда ванну необходимо пустить снова, через приспособление, находящееся в затвердевшей соли, пропускают ток, и соль расплавляется. Во избежание выброса соли из ванны расплавление застывшей соли

следует вести сверху; поэтому приспособление при загрузке в жидкую соль перед ее затвердеванием опускается неглубоко.

В трехэлектродных печах-ваннах типа С-35 и С-75 возможен перегрев деталей при нормальной температуре соли. Это происходит по следующим причинам. Ток проходит через расплавленную соль и деталь, помещенную в нее, а так как сопротивление металла меньше сопротивления соли, деталь может перегреваться вследствие увеличения плотности тока на его поверхности. Перегрев будет происходить всегда, когда детали располагаются вблизи электродов, на расстоянии не более 25—30 мм.

Более совершенными и не имеющими указанного недостатка являются печи-ванны с опущенными электродами. В этих печах-ваннах в рабочее пространство поступает не весь ток, как в предыдущих конструкциях, а только часть его в виде ответвления, и перегрева деталей не происходит. Такие печи-ванны получили широкое распространение вследствие высокого к. п. д. и интенсивного равномерного нагрева деталей. Последний происходит в результате электромагнитной циркуляции соли, которая заключается в следующем. Протекающий через электроды ток (3000—5000 а) образует интенсивное магнитное поле. Вследствие взаимодействия магнитных полей жидкий проводник — расплавленная соль — приходит в движение. В ванне наблюдается энергичная циркуляция расплавленной соли; около стенок ванны соль поднимается со дна; в верхних слоях она направляется в сторону электродов, а затем вниз к нижним концам электродов. В ванну опускают два электрода, которые представляют собой стальные стержни диаметром 30—40 мм. Расстояние между поверхностями электродов составляет 12—30 мм; в этих ваннах не может быть такого перегрева деталей, как в ваннах типа С-35 и С-75, где электроды значительно удалены один от другого.

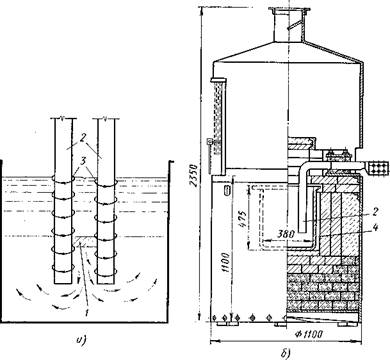

Электромагнитная циркуляция служит также причиной движения соли между электродами, откуда соль выталкивается навстречу конвекционным потокам, которые направляют горячие слои соли снизу вверх. Схема электромагнитной циркуляции соли представлена на рис. 30, а. Любой элементарный объем 1 соли, находящийся между погруженными электродами 2, будет активизироваться и увлекаться вниз между электродами. Если движение тока меняется в обратном направлении, то силовые линии 3 магнитного поля также меняют свое направление на обратное.

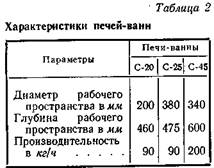

На заводах работают однофазные электродные печи-ванны серии С типа С-20, С-25, С-45 с электромагнитной циркуляцией соли (цифры обозначают мощность печей в квт). Ванны типа С-25 применяются для температур до 850° С, а типа С-20 и С-45 до 1300° С. Конструкции этих ванн имеют некоторое сходство с описанными выше ваннами типа С-35 и С-75. Отличительными особенностями ванн с опущенными электродами являются следующие: в ваннах С-20 и С-45 расплавленная соль находится в рабочей камере, выложенной из фасонного шамотного кирпича,

а в ванне С-25 (рис. 30, б) в тигле из жароупрной стали. В табл. 2 приведены некоторые характеристики этих печей-ванн.

В ванну опущены два электрода 2. Электроды имеют квадратное сечение с размерами сторон 25—60 мм. Расстояние между электродами составляет 12—30 мм и выбирается в зависимости от рабочей температуры и состава ванны, влияющих на электропроводность. Концы электродов с помощью шин соединены с многоступенчатым понизительным трансформатором.

В ванну опущены два электрода 2. Электроды имеют квадратное сечение с размерами сторон 25—60 мм. Расстояние между электродами составляет 12—30 мм и выбирается в зависимости от рабочей температуры и состава ванны, влияющих на электропроводность. Концы электродов с помощью шин соединены с многоступенчатым понизительным трансформатором.

Рис. 30. Электродная печь-ванна С-25 с электромагнитной циркуляцией

соли

Печи-ванны такого же типа, но больших размеров имеют обозначение С-50 и С-100. Печь-ванна С-50 предназначена для работы при температуре до 600° С, а типа С-100 до 850° С. Производительность соответственно 100 и 160 кг/ч. Эти печи имеют прямоугольную форму и заключены в металлический каркас (рис. 31). Печи-ванны С-50 и С-100 в отличие от печей-ванн С-20 и С-45 имеют три пары опущенных в тигель электродов 1. Сверху печи-ванны закрываются крышкой 2, которая у печей типа С-50 передвигается вручную, а у печей типа С-100 специальным механизмом от электродвигателя, установленного сбоку печи. Кроме того, печи-ванны типа С-100 снабжены бортовым отсосом 3 для удаления вредных паров солей. Отсос вместе с вытяжным зонтом над ванной присоединяется к общей вентиляционной системе цеха.

Печи-ванны С-100 используются для нагрева под закалку и для высокотемпературного цианирования, а печи-ванны С-50 — для отпуска и низкотемпературного цианирования.

Печь-ванна С-100 имеет большое открытое пространство расплавленной соли. Вследствие этого наблюдается значительное

|

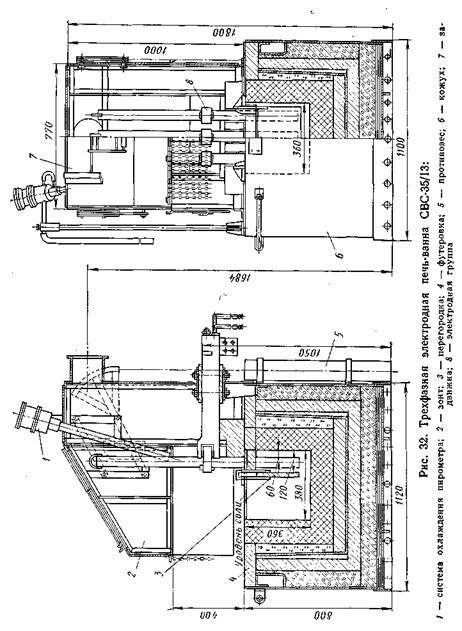

выделение тепла и большие его потери. Вентиляционное устройство для удаления паров соли у печи-ванны С-100 не обеспечивает хороший отсос [их. Загрузка и выгрузка деталей в печи не механизированы.- Поэтому были разработаны новый типаж и конструкции печей-ванн с опущенными электродами с трехфазными и однофазными электродными группами, обозначаемые индексом СВС.

Для трехфазных печей-ванн главным параметром' является мощность электродной группы, а для однофазных печей-ванн главными параметрами являются размеры рабочего пространства. Поэтому цифры в обозначениях показывают ширину, длину и высоту

|

рабочего пространства

в дм: СВС-1 Х1,5 X

X 4/13, СВС-1,5 X

X 2 X 4/13, СВС-2Х хЗ X 4/13 исполнение М-01 и др.

| Рис. 31. Электродная печь-ванна С-100 |

Электродные печи-ванны с опущенными электродами имеют некоторое преимущество перед ваннами типа"вС-35 и С-75. Однако у них значительно сокращена площадь загрузки, кроме того, нагреваемые детали должны находиться на расстоянии Гот электродов во избежа-

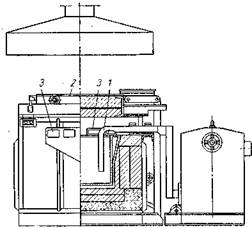

ние нарушения электрического режима и перегрева деталей. Эти недостатки электродных ванн способствовали созданию нового типа электродных печей-ванн с внутренними экранами, отделяющими электроды от рабочего объема соли, в которых производится нагрев деталей. При такой конструкции ток не проходит через детали, экран предохраняет их от соприкосновения с электродами, позволяет лучше использовать рабочий объем соли. Особенностью новых печей-ванн (рис. 32) являются

|

перепускные электроды и нулевой электрод-перегородка, который освобождает рабочее пространство от ^прохождения кчерез него тока и обеспечивает хорошую циркуляцию соли. Металлическая перегородка предохраняет электродную группу от возможного замыкания через нагреваемую деталь. Опускание электродов позволяет максимально использовать электроды по длине. Электроды изготовляют из стали марки 10, 20. Диаметр электродов 45 мм для ванны мощностью электродной группы 35 кет, для ванн мощностью 60 кет 60 мм и для ванн мощностью 100 кет 75 мм.

Рис. 33. Однофазная печь-ванна типа СВС: / — футеровка; 2 — электроды

Эти печи-ванны имеют вентиляционный зонт, который облегчает чистку ванн и хорошо защищает рабочего от облучения.

Однофазные высокотемпературные печи-ванны хорошо сохраняют тепло в объеме рабочего пространства.

Поэтому во ВНИИЭТО была разработана серия однофазных высокотемпературных печей-ванн. По исследованиям ВНИИЭТО [15], в печи-ванне СВС-60/13 мощностью 60 кет перепад температур по всему рабочему объему составляет ±19° С, а в однофазной печи-ванне СВС-1,5х2х4/13 мощностью 50 кет вследствие более интенсивной циркуляции соли только ±8° С при практически одинаковой производительности обеих печей-ванн.

Конструкция однофазной высокотемпературной печи-ванны серии СВС показана на рис. 33. В этих однофазных печах-ваннах использованы унифицированные узлы. Футеровка печей выложена из специальных высокоглиноземистых плит. Электроды квадратного сечения установлены на небольшом расстоянии друг от друга у задней стенки печи-ванны. Электроды отделены со стороны рабочего пространства керамической плитой, а остальная часть электродной зоны покрыта шамотной плитой для уменьшения тепловых потерь. Рабочая часть электродов выполнена из высоко-

хромистой стали. Для электродов высокотемпературных печей-ванн рекомендуются сплавы Х25 и Х18Н10Т. Однофазные электродные печи-ванны используются для различных процессов термической и химико-термической обработки.

§ 8. ЧЕТЫРЕХТИГЕЛЬНЫЕ ЭЛЕКТРОДНЫЕ ПЕЧИ-ВАННЫ И ДРУГИЕ КОНСТРУКЦИИ ПЕЧЕЙ-ВАНН

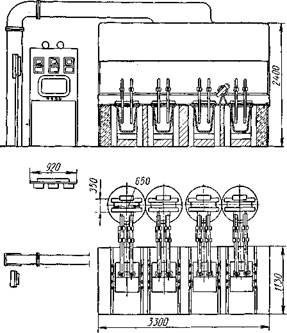

Иногда в одном каркасе и кладке монтируют три или четыре электродные печи-ванны типа С-25 или С-45. Обычно трех- или четырехтигельные печи-ванны используют для обработки быстрорежущей стали. Четырехтигельная ванна показана на рис. 34.

Рис. 34. Четырехтигельная электродная печь-ванна

Каждый тигель предназначен для отдельной операции: первый для подогрева инструментов из быстрорежущей стали приблизительно до 650° С, второй — для подогрева до 850° С, третий — для окончательного нагрева до 1260—1280° С, а четвертый — для охлаждения под ступенчатую закалку. В соответствии с этими операциями в тиглях находятся следующие смеси солей: в первом смесь солей 50% КС1 и 50% Na2C03, во втором 30% KC1 и 70% ВаС12, в третьем 100% ВаС12 и в четвертом 33,3% КС1,

33,3% NaCl и 33,3% ВаС12. Перед загрузкой в тигли соли подвергают следующей подготовке: хлористый калий и углекислый натрий тщательно высушивают и измельчают, а хлористый барий прокаливают при 600—700° С. Расплавленные соли во втором и третьем тиглях раскисляют бурой или борной кислотой. Во второй тигель раскислитель вводится через каждые 4 ч работы, а в третий — через каждые 2 ч.

Раскисление высокотемпературной ванны (1260—1280° С) рекомендуется производить порошком ферросилиция, так как раскисление бурой вызывает сильное парообразование, которое влияет на точность показаний ардометра. Для раскисления используется мелкоистолченный и просеянный порошок 72%-ного ферросилиция (200—300 г на один тигель). Хорошие результаты получаются, если температуру ванны перед раскислением повысить до 1300— 1320° С, затем засыпать ферросилиций, дать выдержку 20—30 мин, а потом снять образовавшийся шлак. Раскисление ферросилицием производится не реже одного раза в смену.

В каждом тигле имеется по два электрода, которые изготовляют из стали марки Х17 или 4Х18Н25С2. Можно также изготовлять электроды из стали 20, но стойкость их будет значительно ниже. Электрод не должен нагреваться при прохождении тока через него. Так как практически этого избежать невозможно и электроды нагреваются, то нужно следить за тем, чтобы нагрев был минимальным. Электроды должны погружаться в ванну не менее чем на 3/4 высоты тигля. Ввиду загрязнения ванн солями при переносе инструментов из одного тигля в другой необходимо производить очистку третьего тигля через каждые 4 ч, а очистку остальных тиглей — один раз в смену. При переносе инструментов из ванны подогрева (850° С), состоящей из хлористого бария и хлористого калия, в ванну окончательного нагрева (1260—1280° С) последняя загрязняется хлористым калием и происходит образование пара. Для избежания этого подогрев ведут в хлорбариевой ванне без хлористого калия при рабочей температуре приблизительно 1000° С. В этом случае ванна окончательного нагрева не загрязняется и сильного парообразования не происходит.

Печи-ванны, предназначенные для одной соли, могут оказаться не подходящими для другой, так как разные соли имеют различное электросопротивление, которое по-разному изменяется в зависимости от температуры. Поэтому трансформаторы печей-ванн должны иметь достаточное количество ступеней для регулирования напряжения. Мощность рассмотренной ванны 75 квт, производительность ее 75—100 кг\ч. Аналогично этому агрегату отдельные электродные ванны могут быть поставлены рядом и использоваться как полуавтоматическая линия. Так, например, для обработки инструментов из быстрорежущей стали применяются соляные печи-ванны* СВС-100/6,5, СВС-35Х2/8.5 и СВС-75Х2/13. Печь-ванна СВС-100/6,5- предназначается для первоначального

подогрева инструментов до температуры 650° С, печь-ванна СВС-35Х2/8,5 служит для второго подогрева. В линию могут быть также установлены селитровая ванна, промывочный и закалочный баки, а также отпускная печь-ванна. Для постепенного погружения инструментов в первую печь-ванну предусмотрен наклонный конвейер, вследствие чего печь-ванна имеет большую длину. Нагрев печи-ванны СВС-100/6,5 осуществляется с помощью трех однофазных электродных групп, питающихся от одного трехфазного трансформатора. Другие печи-ванны имеют по две электродные группы, каждая из которых питается от однофазного трансформатора. Электроды изготовляют из высокохромистой стали.

Особенностями данных печей-ванн являются: охлаждение проточной водой горизонтальных частей электродов у печей-ванн СВС-35Х 2/8,5 и СВС-75Х2/13, защита электродов шамотными кирпичами от разъедания солью на ее поверхности, пуск печей-ванн с помощью выемного блока из нихрома, питающегося от трансформатора печи-ванны, и установленный сигнализатор уровня соли. Конструкция электродных групп обеспечивает равномерную температуру в рабочем пространстве и увеличивает срок службы электродов.

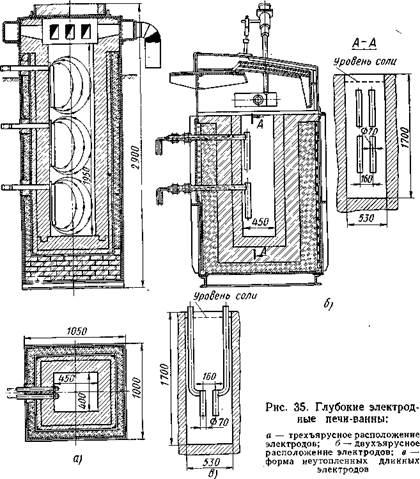

Существуют электродные соляные печи-ванны, имеющие большую глубину с утопленными электродами. В ваннах (рис. 35, а, б) имеются три и две пары электродов, расположенные вертикально по глубине ванны, одна пара над другой. В таких печах-ваннах не рекомендуется использовать длинные электроды, так как в этом случае происходит падение напряжения на рабочей части электрода.

Разъедание электродов в печах-ваннах с утопленными электродами значительно уменьшается, так как они расположены в расплаве солей. В результате электромагнитной циркуляции и перемещения соли температура в ванне распределяется равномерно по всей высоте. Такие ванны применяют для нагрева длинных осевых деталей. Преимущество этих печей-ванн перед шахтными печами состоит в том, что в них детали после закалки не окисляются. К недостаткам этих печей следует отнести трудности с выводом электродов через кладку. При смене электродов приходится производить перефутеровку печи-ванны. Перефутеровку можно не производить, если использовать погруженные (неутоп-ленные) длинные электроды. В этом случае (рис. 35, в) для создания более равномерной температуры в нижней части ванны сокращается расстояние между электродами [11].

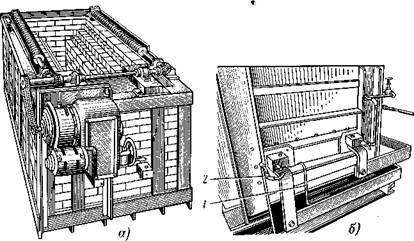

Утопленные электроды применяют и для больших ванн прямоугольной формы (рис. 36, а). В них электроды располагают горизонтально в нижней части ванны, вследствие чего увеличивается рабочий объем ванны и облегчается ее механизация. Для лучшей стойкости электродов они охлаждаются водой изнутри. Это также предотвращает возможность прорыва соли в месте за-

делки электродов. Вода к электродам таких печей-ванн подводится по трубе 1, а отводится по трубе 2 (рис. 36, б). Перемешивание соли происходит исключительно конвекцией.

Иногда в тигельных печах-ваннах применяют непрерывные графитовые электроды, которые устанавливают у основания тигля.

Цилиндрические графитовые электроды могут подаваться в горизонтальном направлении через противоположные стенки тигля в то время, когда печь-ванна работает. Таким образом, перемещение электродов до требуемого расстояния происходит без разборки какой-либо части кладки печи. Электроды мало изнашиваются, так как соль действует только на концы электродов. Электроды расположены на дне ванны, и весь объем соли пред-

ставляет собой рабочую зону. Эти электроды имеют и недостатки, так как они перемещаются, поэтому между стенкой тигля и электродом обязательно должны быть зазоры, через которые может просачиваться расплавленная соль. Кроме того, соль будет обогащаться углеродом, и при нагреве возможно науглероживание деталей.

В конструкции печи-ванны фирмы Линдберг-Аптон стальные электроды устанавливаю в отдельные вертикальные каналы,

Рис. 36. Электродные печи-ванны с утопленными электродами

каждый из которых сообщается с рабочим пространством ванны двумя другими каналами, наклоненными в противоположные стороны. Под действием электродного тока в расплавленной соли возникают конвекционные круговые потоки, которые проходят через каналы. В одном канале поток движется вверх от рабочего пространства к электроду, а в другом — соль движется от электрода к рабочему пространству. Эти печи-ванны питаются от сети без трансформатора. Температура соли в рабочем пространстве отличается от температуры в электродном канале только на несколько градусов. Электроды печи не требуют водяного охлаждения и легко заменяются. У таких печей-ванн рабочее пространство может быть полностью использовано под загрузку.

§ 9. НИЗКОТЕМПЕРАТУРНЫЕ ПЕЧИ-ВАННЫ ДЛЯ ОТПУСКА И ОХЛАЖДЕНИЯ ПРИ ЗАКАЛКЕ

Для отпуска и охлаждения при ступенчатой и изотермической закалке применяют масляные ванны, а также ванны со смесью солей, имеющих низкую температуру плавления. Масляная элек-

трическая ванна для низкого отпуска показана рис. 37, а. Ванна имеет квадратную форму. Габаритные размеры ванны 950 X 950 X X 900 мм. В рабочем пространстве ванны установлен стальной тигель, в котором находится масло. Пространство между наружным каркасом и тиглем заполняется теплоизоляционным материалом. Размер тигля 600 X 500 X 400 мм. Рабочая температура ванны не выше 250° С. Производительность при отпуске изделий 40 кг/ч. Загрузить в ванну можно сразу 80 кг.

Нагреватели изготовляют из стальной проволоки марки 1X17Ю5 диаметром 3 мм, которая уложена в предохранительные шамотные трубки, помещенные в железные трубы. Нагревательные трубы проходят через рабочее пространство ванны и нагревают масло. Мощность ванны 10 кет. Ванна снабжена бортовым отсосом для удаления масляных паров. Эти ванны могут быть также использованы для старения деталей. Другая конструкция масляной электрованны круглого сечения для отпуска и старения представлена на рис. 37, б.

ВНИИЭТО разработал типаж таких масляных ванн с трубчатыми нагревателями. Эти печи-ванны имеют индексы СВМ-2,5-2,5/3; СВМ-3.5. 5/3, СВМ-5.5/3 и т. д. Цифры обозначают длину рабочего пространства (диаметр) и высоту в дм, знаменатель — температуру в сотнях градусов. Рабочая температура печей-ванн СВМ 260° С. В печах-ваннах диаметром более 5 дм для обеспечения равномерной температуры по объему ванны установлены дополнительные подовые нагреватели. В больших ваннах глубиной свыше 10 дм предусмотрены мешалки для механического перемешивания масла.

В качестве среды для низкотемпературных соляных ванн выбирают азотнокислые и азотистокислые соли. Ванны с азотнокислым калием и азотнокислым натрием (или азотистокислые соли) называются селитровыми ваннами. Состав ванн приведен выше в табл. 2. Так как рабочая температура в ваннах с азотисто- и азотнокислыми солями относительно невысока, тигли можно изготовлять литыми чугунными или сварными из ^листовой малоуглеродистой стали толщиной 10—12 мм. В этом случае отпадает необходимость применять жароупорные стали.

При использовании ванны с азотисто- и азотнокислыми солями в качестве охладителя для изотермической закалки детали перед охлаждением не должны нагреваться в цианистой ванне, так как попадание цианистых солей может вызвать выплескивание и взрыв. Нагревать детали рекомендуется в обычных соляных ваннах (50% КС1 + 50% NaCl). Ванны для изотермической закалки следует регулярно очищать от солей, переносимых деталями из высокотемпературной ванны. Равномерная температура и хорошее охлаждение деталей при изотермической закалке достигаются путем установки в ваннах механических мешалок с приводом от электродвигателей. Применяемые для изотермической закалки в качестве охлаждающей среды азотисто- и азотно-

|

| В-Б |

| 1070 |

А-А

А-А

9

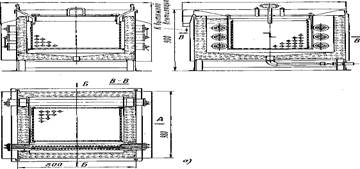

Рис. 37. Электрические печи-ванны для низкого отпуска и охлаждения при ступенчатой и изотермической закалке:

а — с изолированными нагревателями; б — масляная ванна круглого сечения; / — кожух; 2 — стальной тигель; Я — трубчатый нагреватель; 4 — термометр; 5— переключатель нагревателей

кислые соли натрия и калия имеют следующие недостатки: корродирование деталей при недостаточной промывке их после ванны, склеивание мелких деталей, потемнение поверхности деталей.

Понизить температуру ванн с расплавленными азотисто- и азотнокислыми солями до 135° С и ускорить их охлаждающую способность можно путем добавления в расплавленную ванну некоторого количества воды. Если добавлять воду в ванну при температуре 180° С при помешивании, то сильного расплескивания не произойдет. Для придания деталям светлого вида в качестве изотермической среды используют едкий натр и едкое кали.

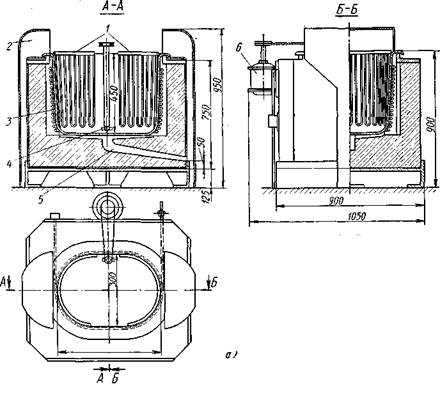

Едкий натр может быть расплавлен в ванне, показанной на рис. 28, причем в нижней части тигля помещается сетка, ниже которой находится крыльчатка для перемешивания щелочи. Крыльчатка получает вращение от вертикального вала электродвигателя мощностью 0,5 кет при 1400 об/мин. Перемешивание щелочи способствует получению более однородной закалки и более высокой твердости. Рабочая температура ванны 370—410° С. Ванна с едким натром должна раскисляться желтой кровяной солью KiFe (CN)e или бурой по0,2% отвеса расплавленной соли через один-два дня, при малой загрузке один раз в неделю. Для более низкой рабочей температуры (160—180° С) ванна составляется из смеси 35% едкого натра и 65% едкого кали. Раскисление этой ванны ведут желтой кровяной солью в смеси с бурой. Детали после изотермической закалки в расплавленных едких^ щелочах получаются светлыми. Электрические печи-ванны для изотермической закалки показаны на рис. 38. Нагрев осуществляется трубчатыми нагревателями, погруженными в соль. Для создания более равномерной температуры в ваннах установлены мешалки, действующие от электродвигателя. Особенностью ванн, показанных на рис. 38, а и б,является наружное охлаждение тигля змеевиком, через который пропускается воздух, охлаждающий тигель и находящуюся в нем соль. Включение печи на нагрев или на охлаждение производят автоматически с помощью устройства, регулирующего температуру. В печи-ванне (рис. 38, в) имеется специальная камера для очистки соли от примесей и насос для циркуляции расплавленной соли. Небольшое добавление воды к щелочам (4— 10%) также снижает температуру затвердевания расплавленных смесей, повышает их закаливающую способность и улучшает качество закаливаемых деталей.

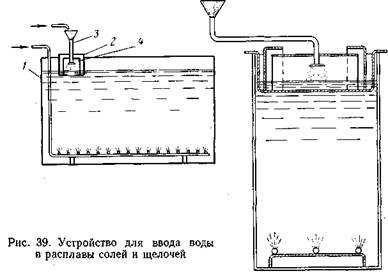

Эффективное устройство для ввода воды в расплав солей или щелочей внедрено на Горьковском металлургическом заводе [4]. Устройство (рис. 39) состоит из П-образной коробки /, Г-об-разных щитков 2, надвинутых на противоположные открытые торцы коробки, трубы 3 для подвода воды, укрепленной в верхней части коробки, рассекателя 4 струи воды (или спреера). Все устройство устанавливается над ванной так, что нижняя кромка коробки опущена в соль на 20—50 мм. Перемешивание соли производится сжатым воздухом через перфорированные трубки, уло-

|

| Рис. 38. Электрические печи-ванны для изотермической закалки: а и б — с охлаждением тигля; в— с камерой для очистки соли; / — трубчатые электрические нагреватели; 2 — бортовой отсос> 3 — змеевик для охлаждения ванны; 4 — крыльчатка; 5 — аварийный сток; 6 — привод крыльчатки; 7—термопара; 8 — камера для очистки соли; 9 — рабочая камера |

женные на дне ванны, или механической мешалкой. При этом способе введения воды не происходит выбрасывание расплава и воды. Поступающая вода частично растворяется в расплаве, а частично сразу испаряется. Образующийся пар выходит через торцовые зазоры, а брызги соли и воды остаются на внутренней поверхности коробки и щитков. Вследствие наличия воды закаливающая способность расплава повышается и поэтому можно производить изотермическую закалку деталей большого сечения.

|

Для охлаждения при изотермической закалке рекомендуется использовать печи-ванны больших размеров. В этих ваннах необходимо не только нагревать среду для закалки, но и охлаждать ее, так как при охлаждении деталей с закалочной температуры среда ванны (расплав щелочи или селитры) сильно нагревается. Ванна ОКБ-1118 для изотермической закалки конструкции ВНИИЭТО показана на рис. 40. Кожух ванны ОКБ-1118 имеет сварную конструкцию из листовой и профильной стали. К основанию кожуха приварена рама, которую устанавливают на пол цеха. Эта рама способствует естественной циркуляции воздуха между полом и нижней частью кожуха. В верхней части ванны приварены угольники, которые служат опорой для нагревателей. Внутри ванны в нижней части находятся кронштейны, на которые устанавливают сетчатую корзину, служащую для очистки ванны от солей, вносимых в ванну из нагревательной печи-ванны. Футеровка печи-ванны состоит из диатомитового кирпича и засыпки. Диатомитовая засыпка служит компенсатором при расширении ванны. Рабочие размеры печи-ванны 700 X 1230 х

X 625 мм.. Габаритные размеры соответственно 2180 X 2300 X 2110 мм.

Нагревают ванну с помощью трубчатых нагревателей, которые погружены в расплав щелочи или селитры. Установленная мощность печи-ванны 48 кет. Для сокращения времени разогрева печи-ванны применяется съемный блок нагревателей, представляющий собой раму с укрепленными на ней трубчатыми нагрева-

Подача Воды

Рис. 40. Общий вид электрованны ОКБ-1118:

— кожух; 2 — футеровка; 3 — ванна; 4 — корзина; 5 — воздуховод; 6 — во] 7 — камера водоохлаждения; 8 — трубчатый нагреватель

телями. В печи-ванне ОКБ-1118 создается равномерная температура (до 350° С) по объему ванны путем перемешивания расплава воздухом, который подается по трубопроводу при небольшом давлении в нижнюю часть ванны.

Для понижения температуры расплава после закалки используется система охлаждения. К ванне через воронку подается вода, которая с помощью специального приспособления разбрызгивается над расплавом, при этом вода частично растворяется в нем, а частично превращается в пар. Производительность печи-ванны 360 кг/ч.

ГЛАВА III

|

|

|

|

|

Дата добавления: 2015-06-27; Просмотров: 7283; Нарушение авторских прав?; Мы поможем в написании вашей работы!