КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Контролируемые атмосферы и установки для их получения 1 страница

|

|

|

|

А-А

МАСЛООХЛАДИТЕЛЬНЫЕ УСТАНОВКИ

ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ ТЕРМИЧЕСКИХ ЦЕХОВ

Для охлаждения закалочной жидкости в немеханизированных закалочных баках применяют змеевики с холодной проточной водой, баки с двойными стенками и с мешалками и т. д.

В случае необходимости более быстрого охлаждения при большом количестве закалочных баков целесообразно применять маслоохладители. В промышленности применяют маслоохладители двух

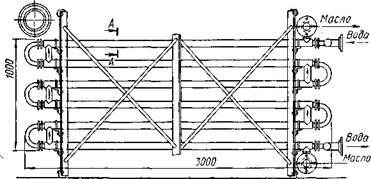

Рис. 126. Маслоохладитель труба в трубе

типов,; барабанного (колончатого) и так называемого «труба в трубе». Маслоохладитель типа «труба в трубе» (рис. 126) представляет собой двойной змеевик с расположением труб одной в другой. По внутренней трубе пропускается охлаждающая вода, а по наружной — охлаждаемое масло. Вода и масло двигаются в противоположных направлениях.

Наиболее распространенной конструкцией маслоохладителей (холодильников) являются цилиндрические барабаны (колонки) с двойными днищами и с продольными или поперечными перегородками. Вдоль барабанов в отверстия внутренних днищ вставлены латунные или медные тонкостенные трубки диаметром 10— 15 мм для масла и стальные для раствора каустической соды. В этих маслоохладителях холодная вода и горячее масло цирку-

Лируют также по принципу противотока, причем вода направляется прямолинейно внутрь трубок, а масло движется криволинейно, обходя поперечные перегородки между трубками с водой. Концы латунных трубок развальцованы в отверстиях днищ, и для чистки коллектор трубок с внутренними днищами может быть выдвинут из корпуса маслоохладителя после съема одной из крайних коробок (головок).

Коллекторы маслоохладителей чистят при их загрязнении. Загрязнение коллекторов маслоохладителей ухудшает теплообмен между горячим маслом и трубами, охлаждаемыми водой, поэтому коллекторы маслоохладителей при загрязнении чистят. Для этого головку маслоохладителя снимают, коллектор вынимают и промывают в жидкостях типа толуола. Так как толуол является взрывоопасной жидкостью, промывку ведут за пределами цеха, на значительном расстоянии от заводских сооружений. Меннее эффективными средствами для очистки коллектора являются острый пар, воздух давлением 5—6 am или раствор каустической соды. Существует несколько типов колончато-трубчатых охладителей (рис. 127), имеющих индекс ТЛВ: ТЛВ-8, ТЛВ-15, ТЛВ-21, ТЛВ-37 и ТЛВ-65 (Т — теплообменник, Л •— колончатый, В — вертикальный, цифра — поверхность охлаждения в квадратных метрах). Рабочее давление масла и воды 3,3 кГ1смг. Наибольшая допускаемая температура для воды 20° С и для масла 55° С. Ма-

|

|

|

Рис. 127. Вертикальный колончато-трубчатый маслоохладитель типа ТЛВ

слоохладители дают перепад температур 10—15° С, т. е. если подается горячее масло с температурой 60° С, то после прохождения через маслоохладитель масло будет иметь 45—50° С. Для облегчения чистки коллекторов маслоохладителей на некоторых заводах масло пропускают по трубкам, а воду — по межтрубному пространству. При таком способе прямолинейные трубки загрязняются только изнутри и их легче очистить, чем всю на-

Рис. 128. Схема пластинчатого теплообменника

ружную поверхность плотно установленных трубок коллектора. В этом случае масло охлаждается хуже и перепад температур между горячим и охлажденным маслом меньше, так как коэффициент теплопередачи масла к стенке трубы меньше, чем коэффициент теплопередачи воды. При охлаждении в холодильнике раствора каустической соды перепад температур равен также 10—15° С.

Для маслоохлаждения можно также использовать пластинчатые теплообменники. Эти теплообменники изготовляют разборными на консольной раме или на двух опорах. Пластины толщиной 1—1,2 мм и размеров 1370x500 или 960x315 мм изготовляют двух видов со штампованными гофрами «в елку» и горизонтальными гофрами. Материалом пластин может быть сталь 08КП или нержавеющая, а также железо, алюминий, медь и латунь. Пластины собирают, между ними по периметру и вокруг отверстий укладывают резиновую прокладку, после чего они стя-

|

|

|

|

гиваются в пакет. По образованным между пластинами щеле-видным каналам движутся противотоком из соответствующих коллекторов жидкости. По одну сторону пластины находится горячее масло, а по другую — вода или другой охладитель (рис. 128). Гофрированная форма пластин способствует усиленной турбу-лизации жидкости. Это обеспечивает высокий коэффициент теплопередачи при сравнительно малом гидравлическом сопротивлении. Пластинчатые теплообменники требуют меньшей площади, легко и быстро разбираются для чистки. Поверхность теплообменников составляет от 3 до 160 ж2.

Маслоохладители изготовляют заводы химического машиностроения.

| Рис. 129. Фильтр для очистки масла |

В централизованную маслоохладительную систему кроме маслоохладителя входят сборная цистерна для масла, фильтры, насосы и трубопроводы. Размеры сборной цистерны подбираются таким образом, чтобы во время работы установки после заполнения всей системы (закалочные баки и трубопроводы) в цистерне находилось масло, занимающее г/3 ее объема. Цистерна должна' иметь объем, обеспечивающий аварийный спуск в нее всего масла из системы (например, в случае пожара). Объем сливной цистерны должен быть больше объема масла в системе на 30—40%. Обычно для удобства работы маслоохлади-тельной установки сборную цистерну разделяют на два-три отсека, из которых в работе находится один отсек, а другие — на чистке. Путем переключения вентилей масло может быть направлено из одного отсека в другой или сразу поступать в два-три отсека. Сборную цистерну помещают в подвале под цехом или углубляют в землю вблизи цеха. Грязь и окалина из отсеков сборной цистерны периодически удаляют при чистке.

|

|

|

Фильтры устанавливают между сливной цистерной и насосом и служат для очистки масла от частиц окалины и грязи. Фильтр представляет собой два цилиндра, объединенных в одном корпусе (рис. 129). В цилиндрах расположены латунные сетки. Из масла, проходящего через сетку фильтра, выделяются и осаждаются нерастворимые частицы окалины и грязи. В работе всегда находится один цилиндр, а другой подвергается чистке.

|

|

Для чистки фильтра снимают крышку цилиндра и вынимают латунную сетку с осевшей в ней грязью и окалиной, а дно цилиндра очищают через люк сбоку. Затем в цилиндр устанавливают запасную или очищенную и промытую сетку, закрывают крышку и люк, после этого фильтр может быть вновь включен в работу.

Рис. 130. Централизованная маслоохладительная установка в подвале

термического цеха:

/ — маслоохладитель; 2 — насосы с электродвигателем; 3 — фильтры; 4 — сборная цистерна

Расположение централизованной маслоохладительной установки в подвале термического цеха показано на рис. 130.

В настоящее время в агрегатах термической и химико-термической обработки устанавливают индивидуальные маслоохладители, способствующие получению лучшего качества обрабатываемых деталей.

Для расчета производительности маслоохладительной установки определяется общий вес деталей, проходящих охлаждение в масле при закалке и после отпуска. Количество тепла, которое передается от металла маслу (и от масла — воде), определяется по формуле

Q = сА (tH — tK) ккал/ч,

где с —теплоемкость стали в ккал/(кг-град);

А — среднее количество охлаждаемого металла в кг/ч; tH — температура (нагретого) погружаемого в масло металла; tK — температура (охлажденного) извлекаемого из масла металла. Количество масла, необходимое для охлаждения металла, определяется по формуле

где с — теплоемкость масла, равная 0,45 ккал/(кг-град);

|

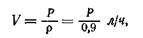

| где р — плотность масла, или |

|

t1==50° С — температура масла, поступающего в маслоохладитель; t2=390 С — температура масла, выходящего из маслоохладителя. Зная плотность масла, получим объем его:

|

|

|

Эта величина характеризует производительность маслоохла-дительной установки, по которой можно рассчитывать диаметры трубопроводов.

Окисление металла. При нагреве металлов в печах происходит окисление. Интенсивность окисления будет тем больше, чем выше температура нагрева. Процесс окисления состоит в химическом взаимодействии металла с окислительными газами, находящимися в печной атмосфере.

Ход реакций окисления железа водяным паром и углекислым газом можно проследить по диаграмме, показанной на рис. 131. Если при температуре 1000° С отношение количества водяных паров к водороду будет 6: 10, то смещение равновесия реакции FeO + H2^l!lFe + Н20 пойдет вправо, т. е. с восстановлением' железа. Но уже при температуре ниже 900° С железо будет окисляться. Из этой же диаграммы аналогично можно определить, как влияют С02 и СО на железо и его окисел. При температуре 1000° С и СO2/CO=6/10 в реакции Fe + CO2 = FeO + СО железо будет окисляться, а при температуре ниже 750° С — восстанавливаться.

Если же в печи присутствуют все четыре газа, то происходит реакция: СО + Н2О = СО2 + Н? и соотношение компонентов

| смеси, а также окислительная способность газовой смеси изменятся. Продуктом окисления стали является окалина, состоящая из окислов: |

| FeO, Fe4O4 и Fe204 |

Окислы Fe304 и Fe203 устойчивы в большом диапазоне температур (от 20 до 1538—1565° С), а окисел FeO устойчив только при температуре выше 570° С до точки его плавления (1377° С). Окисление металла следует рассматривать как процесс двусторонней диффузии окисляющих газов с поверхности внутрь металла через слой окалины [2]. Металл в виде ионов тоже диффундирует

|

| Рис. 131. Диаграмма равновесия С02— СО и Н20—Н2 с железом |

через пленку окислов. Когда ионы металла достигают внешней поверхности, они реагируют с газом и вследствие избытка кислорода образуют окисел Fe203. Кислородные же атомы, проникая внутрь и соединяясь с неокисленным металлом, образуют окисел FeO вследствие избытка металла. Следовательно, можно считать, что снаружи имеется слой Fe203, затем Fe304, FeO и чистое железо, т.е. окислы располагаются по убывающим степеням окисления. При температурах ниже 570° С окисел FeO не образуется и окисленный слой состоит из Fe203 и Fe304, но при температурах выше 570° С структура окалины состоит из Fe203, Fe304 и FeO, причем толщина их примерно соответствует отношению 1:10: 100. Кроме окислительных газов, атмосфера печей содержит восстановительные газы Н2, СО, СН4 и нейтральный газ N2. Технический азот вследствие постоянного в нем присутствия влаги и до 4% кислорода вызывает окисление стали. При нагреве металла в нейтральной или восстановительной атмосфере окисления не происходит.

Обезуглероживание металла. В процессе нагрева наряду с окислением металла может происходить обезуглероживание поверхностного слоя металла, т. е. уменьшение содержания углерода в поверхностном слое.

Обезуглероживание вызывает изменение механических свойств деталей или заготовок. Кроме того, деталь с обезуглероженнои поверхностью склонна к закалочным трещинам, короблению, обладает малой сопротивляемостью статическим нагрузкам и низким пределом усталости. При изготовлении рессор, например, особенно внимательно следят за обезуглероживанием поверхности рессорных листов, так как с обезуглероженным слоем листы имеют низкий предел усталости и рессоры намного быстрее выхо-

дят из строя. При определении обезуглероженного слоя нужно учитывать не только его глубину, но и содержание углерода в нем.

Обезуглероживанию способствуют: Н20, С02, 02 и Н2. Сущность процесса обезуглероживания заключается во встречной диффузии обезуглероживающего газа и углерода или карбида железа и реакции между ними. Процесс обезуглероживания может происходить по следующим реакциям:

Наиболее обезуглероживающей средой является Н20, С02 и Н2. Но, кроме этого, на процесс обезуглероживания влияет температура нагрева и содержание углерода в стали. Из элементов, способствующих обезуглероживанию, нужно назвать алюминий, кобальт и вольфрам-. Хром и марганец задерживают обезуглероживание, а кремний, никель и ванадий не оказывают существенного влияния на обезуглероживание.

Окисление и обезуглероживание происходит в поверхностном слое металла. Обычно обезуглероживание предшествует окислению. Поэтому, если образовалась окалина, то металл защищается от обезуглероживания. Обезуглероживание не является опасным явлением, если детали после термической обработки подвергаются механической обработке со снятием стружки или шлифованию, и обезуглероженный слой полностью снимается. Таким образом, печные газы в рабочем объеме влияют на изменение химического состава и свойств поверхностных слоев стали. Для того чтобы предохранить металл от отрицательного влияния печных газов, в рабочее пространство печи искусственно вводят защитную газовую среду такого состава, который не окисляет и не обезуглероживает металл. Можно также искусственно создать такую атмосферу, которая будет науглероживать металл, как это делается при газовой цементации. Эти газовые среды называются контролируемыми, так как их взаимодействие с металлом при нагреве регулируется в требуемом направлении.

Существует несколько групп контролируемых атмосфер [40]: аммиачная, древесноугольная, экзотермическая, эндотермическая, экзо- эндо-, водородная, аргоновая и гелиевая и паровая.

Аммиачная группа. Материалом для получения атмосфер аммиачной группы является безводный жидкий аммиак. Газ (усл. обозн. ДА), получаемый при диссоциации аммиака (2NH3—» ЗН2 + + N2), содержит до 75% водорода и является взрывоопасным.

Газ (усл. обозн. ПСА-08), получаемый из продуктов сжигания аммиака с коэффициентом избытка воздуха а = 0,7-4-0,9,

содержит 1 — 15%, остальное азот. Йтот газ не является^ взрывоопасным и применяется при отжиге малоуглеродистой стали, а также при нагреве для пайки. Атмосфера аммиачной группы может быть окислительной при наличии 'водяных паров, и поэтому газ перед пуском в печь сушат путем понижения температуры газовой смеси. При этом происходит понижение равновесного содержания водяного пара, и влажность смеси уменьшается. Температура начала конденсации водяных паров из газовой смеси называется точкой росы. Чем ниже эта температура, тем меньше влаги содержится в газовой смеси. Допускаемая влажность газа при отжиге в 0,01% соответствует точке росы — 40° С.

заполненных силикагелем (гидратом кремневой кислоты). Процесс поглощения влаги силикагелем идет с выделением тепла, и поэтому работающая колонка охлаждается снаружи водой. В другой колонке в это время происходит восстановление силикагеля путем продувки нагретым до температуры 250—300° С воздухом в течение 2,5 ч. Воздух из воздуходувки 9 подается в камеру частичного сжигания 4 и в нагреватель адсорбера 8. При необходимости газ можно выпускать в атмосферу через водяные затворы 10.

Характеристика методов осушки газов приведена в табл. 11.

Таблица 11

|

| Характеристика различных методов осушки газа |

Рис. 132. Схема приготовления контролируемой атмосферы ПСА-08

Газ ПСА-08 обезуглероживает средне- и высокоуглеродистые стали. Обезуглероживающее действие этой системы газов вызывается избытком водорода и зависит от направления реакции. Процесс получения контролируемой атмосферы газа происходит по схеме, показанной на рис. 132. Жидкий аммиак из баллонов 1 направляется в испаритель 2, где переходит в газообразное состояние. Отсюда газообразный аммиак поступает в диссоциатор 3 и распадается на водород и азот. Процесс протекает при температуре 600—850° С в присутствии катализатора— железных стружек. После диссоциации газ охлаждается в змеевике испарителя, промывается в скруббере и вводится в камеру 4 частичного сжигания.

Процесс частичного сжигания ведется также в присутствии катализатора—шамотного кирпича с порошком никеля при температуре 900° С. При сжигании соблюдается точное дозирование воздуха и газа. Затем следует охлаждение и сушка газа в скруббере 5, рефрижераторе 6 и адсорбере 7 с силикагелем, после чего газ направляется в печь. Влажность при охлаждении в скрубберах до температуры точки росы (+20° С) составляет 2,3%. При последующем охлаждении в рефрижераторе до температуры +2° С содержание влаги уменьшается до 0,7%. Сушка газа в этом случае происходит вследствие охлаждения газа и конденсации влаги. Окончательная сушка газа ведется в адсорбере с силикагелем. Адсорбер 7 состоит из двух попеременно работающих колонок,

На рис. 133 показана конструкция установки для изготовления атмосферы из аммиака ДА-ЗОС (ОКБ-674), разработанная во ВНИИЭТО. Вся установка состоит из блоков: испарителя аммиака с диссоциатором, сжигания, охлаждения газа и осушки. В блок испаритель-диссоциатор входят испаритель аммиака, диссоциатор и трубчатый холодильник. Испаритель представляет собой металлический сосуд высокого давления со сферическими днищами и предохранительным клапаном. Испаритель имеет змеевиковый и электрический подогреватели жидкого аммиака. Диссоциатор изготовляют в виде шахтной электропечи, футерованной огнеупорным кирпичом с жароупорной ретортой, заполненной катализатором. Температура контролируется и регулируется автоматически.

Блок сжигания состоит из камеры сжигания, системы контроля и автоматического регулирования состава газа. В камере находится катализатор горения. Водяная рубашка служит для отвода избытка тепла от камеры.

Блок охлаждения газа состоит из трубчатого холодильника с гидравлическим затвором, камеры охлаждения с ребристыми охладителями и холодильных установок. Блок сушки состоит из двух силикагелевых осушителей и электрокалорифера для подогрева воздуха. Наружные стенки осушителя охлаждаются

|

| водой. В электрокалорифере находится теплоизоляция и съемный электронагреватель. Ниже приведена техническая характеристика установки ДА-ЗОС |

Рис. 133. Установка ДА-ЗОС (ОКБ-674) для приготовления атмосферы из

аммиака:

/ — испаритель; 2 — диссоциатор; 3 — камера сжигания; 4 — трубчатый холодильник; 5 — камера охлаждения; 6 — блок сушки; 7 — система регулирования состава газа

Из отдельных блоков можно составлять установки; например, могут быть смонтированы следующие установки: с диссоциацией аммиака без последующего сжигания, с диссоциацией аммиака с частичным сжиганием, с сушкой или без нее, для очистки 'технического азота, для частичного сжигания водорода с сушкой или без нее. Кроме того, эти блоки могут быть использованы и для монтажа установок других типов атмосфер.

Существует адсорбент — «молекулярные сита». Такое название адсорбент имеет потому, что размер его пор приближается к размеру молекул. Если размер молекул поглощаемого вещества превышает размер пор адсорбента, то они не проходят и не поглощаются, если же меньше, то они проникают в адсорбент и поглощаются им.

Этот адсорбент представляет собой кристаллическое вещество, сходное с искусственно приготовленными алюмосиликатами — цеолитами. Сушка газа с помощью «молекулярных сит» может быть доведена до точки росы —70н—80° С. Когда молекулярные сита насыщаются поглощенными веществами, их очищают путем регенерации при температуре 300—350° С.

Молекулярные сита могут быть использованы для избирательного разделения веществ; например, можно отделить Н20 от Н2, С02 от N2 или остаточный аммиак от смеси N2 и Н2, полученных в результате диссоциации NH3.

При использовании молекулярных сит для сушки и разделения веществ конструкции существующих установок с силикагелем или этаноламинами должны быть изменены, так как десорбция поглощенных молекулярными ситами веществ происходит при более высоких температурах, а также изменяются и другие условия — нагрузка, давление, влажность и т. д.

Для приготовления контролируемой атмосферы аммиачной группы можно использовать другую схему. Обезвоженный аммиак испаряется и смешивается с воздухом (1 часть аммиака и 3,6 части воздуха). Смесь пропускается над катализатором, и происходит следующая реакция: 4NH3 + 302 —> 2N2 + + 6Н20 + Q (тепло). После этого газ охлаждается и осушивается до точки росы —40° С и ниже. Атмосфера состоит из 99,5—60% N2 и 0,5—40% Н2. Эта атмосфера находит применение для нагрева

|

| Таблица 12 Примерный состав атмосфер древесноугольной группы в% |

высокоуглеродистой лезвийной стали, нержавеющей стали и цветных металлов.

Для получения аналогичных контролируемых атмосфер может быть использован также азот, находящийся в баллонах. Такой азот обычно содержит 3—5% кислорода. Азот смешивается с диссоциированным и охлажденным аммиаком, после чего смесь пропускается над катализатором, способствующим реакции кислорода с водородом при комнатной температуре или продувается через медную стружку и затем осушивается до требуемой точки росы. Можно также пропускать газ через реторту с раскаленным древесньгм углем. В этом случае в составе атмосферы будет приблизительно 5% CQ и остальное N2.

Аммиачная группа атмосфер имеет следующие преимущества: с жидким аммиаком легче обращаться, чем с баллонами газа, эта группа атмосфер почти не имеет посторонних примесей; нетрудно получить диссоциацию аммиака, и газ не требует дальнейшей очистки.

К недостаткам аммиачной группы можно отнести следующее: большие затраты по сравнению с затратами, произведенными для получения других атмосфер; эти атмосферы взрывоопасны в более широком интервале температур, чем другие атмосферы, за исключением атмосфер с невысоким содержанием водорода (до 15%); при содержании в атмосфере незначительного количества недиссо-циированного аммиака происходит нежелательное азотирование стали.

Древесноугольная группа. Древесноугольная группа атмосфер представляет собой генераторные газы, получаемые при пропускании воздуха от вентилятора через нагретый уголь в генераторе. В нижней части камеры генератора уголь сгорает и образует газообразную смесь, состоящую из азота, двуокиси углерода и водяных паров. Эта реакция вызывает сильный нагрев угля в верхней части камеры. Раскаленный уголь вступает в реакцию с двуокисью углерода и превращает его в окись углерода, а водяные пары — в водород. Горячие сухие газы выходят из генератора и направляются через фильтр для очистки. Древесноугольная атмосфера образуется по реакции: 2С + 02 + 3,8N2 —> 2СО + 3,8N2.

Теоретически по этой реакции в газе должно быть 34% СО и 66% N2. В-действительности в результате наличия влаги, летучести древесного угля и неполного превращения двуокиси угле^ рода образуется газовая смесь, содержащая, кроме СО и N2 — С02, Н2, СН4, Н20 и даже 02 (табл. 12).

ГГ-С (генераторный газ сухой) — наиболее простой генератор^ ный газ, в который из топлива попадает сера в виде сероводорода, Очистка газа от сероводорода производится в установках с болотной рудой или в скрубберах с водным раствором моноэтано-ламина. Этот газ можно применять для отпуска сталей в широком интервале температур отпуска, для нормализации малоуглероди* стой стали и при получении ковкого ферритного чугуна.

ГГ (генераторный газ) можно использовать для отжига чугунных отливок на ковкий чугун.

ГГ-ВО (генераторный газ, полученный в генераторе с внешним обогревом) можно применять для нормализации и нагрева при закалке углеродистой и легированной сталей без окисления и обезуглероживания и для отжига цветных металлов.

Безокислительный нагрев обеспечивается при минимальном содержании С02 (до 0,5%); тогда смещение равновесия реакции FeO + CO = Fe + CO2 пойдет слева направо. Для предупреждения обезуглероживания необходимо очищать газ от С02 и затем его сушить. Такой очищенный газ обозначается ГГ-0 и применяется для нормализации и закалки среднеуглеродистой и легированной стали. Очистка газа от С02 производится путем пропускания его через абсорбер г (50%-ный водный раствор моноэта-ноламина), поглощающий С02, или через раскаленный уголь.

Раствор моноэтаноламина может быть в дальнейшем восстановлен. Восстановление осуществляется путем нагрева раствора до температуры 98—102° С. При этом происходит обратное выделение (десорбция) С02, после чего раствор охлаждается и может быть опять использован для поглощения С02. Таким образом создается замкнутый круг поглощения и выделения углекислоты.

Влажность газа также отрицательно влияет на его свойства. Чем меньше содержания в газе влаги, тем выше может быть концентрация углерода в стали, для которой этот газ применяется. Освобождение газа от влаги (водяных паров) производится промывкой его и пропусканием через холодильник и специальный поглотитель адсорбер. В результате охлаждения конденсируются водяные пары и, таким образом, происходит осушение газа от влаги. Более глубокое осушение происходит при поступлении газа в одну из двух колонок адсорбера с силикагелем, который поглощает влагу. В другой колонке в это время восстанавливается силикагель. Восстановление силикагеля производится путем на-

1 Абсорбция — поглощение объемом вещества (раствор этаноламинов и др.), адсорбция — поглощение поверхностью вещества (силикагель, уголь и др.).

грева его горячим воздухом, который на пути от воздуходувки проходит электронагреватель и нагревается до температуры 250—300° С.

Пары лития способствуют удалению из газа водяных паров. Металлический литий испаряется при относительно низких температурах (около 370° С) и обладает способностью разлагать водяные пары на их составляющие — водород и кислород с поглощением при этом кислорода. Реакция идет следующим образом:

2Li + Н20 = Li20 + Н2; 4Li + 02 = 2Li20.

Затем окись лития реагирует с окисью углерода и получается восстановленный литий и углекислый литий, который диссоциирует с образованием С02 и Li20:

2Li20 + СО = Li2C03 + 2Li; Li2C03 = Li20 + C02.

Таким образом, в процессе реакций литий регенерируется, и его расход составляет 1 г на 1 м3 газа. Практически это осуществляется путем пропускания газа, прошедшего промывку и предварительное осушение, перед впуском в печь через литиевый испаритель. Реакции происходят при прохождении газа через испаритель, а затем продолжаются в печи.

|

|

|

|

|

Дата добавления: 2015-06-27; Просмотров: 1706; Нарушение авторских прав?; Мы поможем в написании вашей работы!