КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Технология и оборудование для производства труб

|

|

|

|

Описание технологии

Под трубами понимают изделия кольцевого сечения закрытого профиля цилиндрические или гофрированные диаметром от 5 до 1500 мм. Тонкостенные изделия этого типа с толщиной стенки 1-1,5 мм при диаметре до 25 мм принято называть шлангами. Трубки диаметром менее 5 мм со стенками толщиной менее 0,5 мм называют капиллярами. Название «труба» является обобщающим.

Как правило, трубы изготовляют из высоковязких сортов полимеров. Для их производства применяют полиэтилен низкой плотности, полиэтилен высокой плотности (ПЭ-80, ПЭ-100), жесткий и пластифицированный поливинилхлорид, АБС-пластик, полипропилен, ударопрочный полистирол.

В зависимости от свойств используемых полимеров пластмассовые трубы могут обладать не только низкой плотностью, щелоче-, кислотостойкостью, но и термостойкостью до 120-1500С, высокими электроизоляционными свойствами, бензо- и маслостойкостью, не ржавеют в процессе использования. Кроме того пропускная способность пластиковых труб больше, чем металлических, вследствие незначительных потерь на преодоление трения жидкости о полимерную поверхность.

Также использование полимерных труб обычно дает ощутимый экономический эффект: затраты на транспортировку и монтаж сокращаются по сравнению со стальными трубами в несколько раз, значительный срок службы (около 50 лет), отсутствие расходов в период эксплуатации. В результате монтаж, выполненный из труб и фитингов из полипропилена, даст удешевление на 15–20% по сравнению с трубопроводом, выполненным из стальных оцинкованных труб.

Ещё одно важное достоинство пластмассовых труб - технологичность их соединения в трубопроводные системы.

Процесс производства труб из пластика технологически достаточно прост, относительно нетрудоемок, энергетически малозатратен и экологически безвреден, а минимальная площадь, необходимая для установки и эксплуатации одной комплектной линии для производства труб, составляет порядка 100 м2.

|

|

|

Все стадии технологического процесса производства труб неразрывны и выполняются на одной линии непрерывного действия.

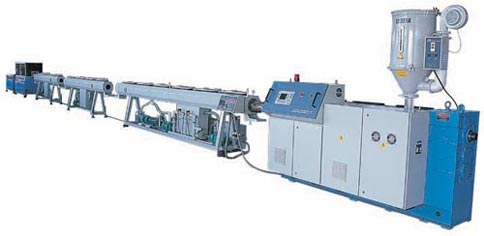

Рис. 1. Линия для производства полимерных труб.

Гранулированный полимерный материал пневмозагрузчиком подается в бункер экструдера, где нагревается, пластицируется и в виде расплава под давлением подается в прямоточную формующую головку, из которой отформованная труба поступает в калибратор и далее в охлаждающую ванну. Для отвода трубы служит тянущее устройство, захватывающие элементы которого соответствуют профилю изделия. Толщина стенки трубы и правильность ее геометрической формы контролируются бесконтактным измерительным устройством. Для нанесения надписей тиснением или печатью служит счетно-маркирующее устройство. Трубы диаметром более 50 мм нарезаются на отрезки заданной длины дисковой или гильотинной пилой, перемещающейся вдоль трубы со скоростью ее отвода, и укладываются манипулятором в штабеля. Трубы диаметром менее 50 мм наматываются в бухты тянуще-намоточным устройством.

Экструдеры. Используются главным образом одночервячные прессы с длиной червяка (25-30)D. Применение длинных червяков способствует уменьшению пульсации расплава и повышению качества изделий. При производстве тонкостенных изделий используют экструдеры с осевым перемещением червяков, позволяющим регулировать зазор между концом червяка и головкой. В современных агрегатах, служащих для производства труб диаметром более 1000 мм с толщиной стенки более 25 мм, используют высокопроизводительные двухчервячные экструдеры.

Рис. 2. Одношнековый экструдер.

|

|

|

Формование профиля трубы. Формование осуществляется за счет течения расплава полимера через кольцевую щель головки. Для этого обычно используют прямоточные, угловые и Z-образные формующие головки.

Рис. 3. Прямоточная кольцевая головка для изготовления труб и шлангов:

1 - штуцер для подвода сжатого воздуха; 2 - корпус; 3 - регулировочные винты; 4 - крепежное устройство; 5 - трос для удержания скользящих пробок в калибрующем устройстве; 6 - трубная заготовка; 7 - канал для поступления в трубу сжатого воздуха; 8 - матрица; 9 - дорнодержатель; 10 - дорн.

Наибольшее применение находят прямоточные головки (рис. 2). Корпус головки состоит из двух частей, между которыми закреплена радиальная решетка дорнодержателя. В переднюю часть корпуса вставляется формующее кольцо (мундштук), которое крепится к корпусу фланцем. На входе в головку вставляются решетка и пакет фильтрующих сеток. На решетке дорнодержателя закреплены рассекатель и дорн. Решетка дорнодержателя имеет штуцер для подвода сжатого воздуха внутрь трубы. Расплав полимера из цилиндра экетрудера проходит через пакет фильтрующих сеток, решетку, а затем течет в кольцевом зазоре между патрубком и рассекателем дорна и входит в отверстия решетки дорнодержателя, где ребрами разделяется на несколько параллельных потоков. Чтобы не было застойных зон, ребра решетки дорнодержателя делают обтекаемой формы.

После решетки дорнодержателя расплав вновь поступает в кольцевой канал, образованный второй частью корпуса и дорном. Окончательные размеры расплав принимает в формующем канале, при этом для обеспечения равной толщины трубы по периметру формующее кольцо (мундштук) может перемещаться винтами в радиальных направлениях относительно дорна.

Длина формующего канала обычно принимается кратной глубине канала h и должна быть равна l/h =15 - 30.

Рис. 4. Формующая головка для изготовления труб большого диаметра.

Конструкции формующих головок должны удовлетворять следующим общим требованиям:

1) равномерное течение расплава по периметру головки;

2) отсутствие линий спаев;

3) плавный переход от одного участка канала к другому;

4) равномерное нагревание расплава по периметру;

5) отсутствие застойных зон;

6) форма канала выбирается из условия эксплуатации и области применения труб.

|

|

|

Кроме конструктивных факторов на качество изготовляемых труб влияют технологические параметры - температура, скорость течения и скорости вытяжки расплава. При течении происходит ориентация молекул полимера, которая зависит от вязкости расплава и скорости течения. При увеличении температуры расплава ориентация и время релаксации уменьшаются, поэтому усадка труб в осевом направлении снижается.

Скорость течения расплава в головке влияет в основном на анизотропию свойств трубы. При увеличении скорости может появится шероховатость поверхности, т.к. происходит периодический срыв расплава с поверхности формующего канала.

При формовании профиля трубы расплав из головки отводится с помощью тянущего устройства. Если расплав отводится со скоростью большей, чем скорость выхода расплава, происходит уменьшение толщины стенки трубы и повышается осевая ориентация трубы.

Калибрование труб. Для придания профилю экструдата заданных размеров и исключения его деформации в охлаждающем устройстве трубы калибруют, т.е. предварительно охлаждают с обеспечением расплаву определенной конфигурации и размеров. Как правило, трубы калибруют по их наружному диаметру, поскольку это важно для стыкования и соединения при дальнейшем использовании. Тонкостенные шланги и капилляры калибруют также и по внутреннему размеру.

Для придания калибруемому изделию требуемой формы с последующим ее сохранением процесс должен начинаться при температуре, близкой к температуре плавления термопласта Т1 ≤ Тпл а заканчиваться, когда расплав затвердевает, то есть при температуре ниже температуры размягчения Т2 < Тр. В связи с этим калибратор располагается в непосредственной близости от головки на расстоянии 30-100 мм. Скольжение трубы по калибрующей втулке сопровождается интенсивным теплоотводом и охлаждением изделия.

Калибрование можно проводить с использованием сжатого воздуха или вакуума.

При калибровании по наружному диаметру с использованием сжатого воздуха трубчатая заготовка расплава выдавливается из головки и поступает внутрь металлической гильзы калибратора. При подаче сжатого воздуха внутрь трубы происходит частичное раздувание ее по диаметру, вследствие чего труба на выходе из головки плотно прилегает к охлаждаемым стенкам калибрующей гильзы. Чтобы не произошло разрушения (раздувания) экструдата, насадка в данном случае крепится вплотную к головке, а в рубашку калибрующей насадки подается охлаждающая жидкость. Для исключения прилипания расплава, гильза насадки охлаждается до температуры, которая всегда должна быть ниже температуры стеклования или плавления. При этом на поверхности трубы образуется слой твердого полимера, который после выхода из насадки должен выдерживать внутреннее давление воздуха, а также силы трения, возникающие в насадке.

|

|

|

Давление калибрования выбирается в зависимости от диаметра трубы, толщины ее стенки, а также от свойств полимеров и температуры расплава. Обычно его подбирают экспериментально при запуске установки. При этом следует учитывать, что при низком давлении ухудшается внешний вид труб (образуется поверхностная рябь), а при чрезмерно большом снижается прочность из-за возрастания коэффициента трения и появления микротрещин.

Для создания внутри трубы давления конец её закрывают пробкой или несколько раз перегибают под углом 1800. Применение пробки ухудшает качество внутренней поверхности трубы и увеличивает силу ее трения при калибровке.

Раздувание сжатым воздухом позволяет создавать внутри трубы высокое давление. Этот способ калибровки используют при производстве труб диаметром более 100 мм и толщиной стенки более 5 мм.

При калибровании вакуумом необходимо обеспечить герметичность между зкструдатом и гильзой на входе, поэтому диаметр формующего мундштука делают несколько больше, чем диаметр гильзы. Необходимые размеры труба приобретает в результате прижатия экструдата к стенкам гильзы под действием разности давления атмосферного воздуха и вакуума. Поскольку невозможно создать большую разность давлений (∆P не превышает 0,05 МПа), этот метод неприменим при калибровании толстостенных труб.

Рис. 5. Вакуумный калибратор.

При калибровании пластинами трубчатая заготовка раздувается сжатым воздухом, подаваемым внутрь трубы, или за счет создания вакуума в калибрующей камере. В этом случае набор калибрующих пластин помещают в герметичную камеру, в которой создают вакуум. В этой же камере устанавливают форсунки для разбрызгивания воды или полностью заливают ее водой. Уровень воды поддерживается с помощью сливных трубок. Расстояние между пластинами на входе делают небольшим, чтобы под действием вакуума не произошло раздувание расплава. По мере отвода трубы температура расплава понижается и расстояние между пластинами возрастает. Калибрование охлаждаемыми пластинами ускоряет процесс охлаждения и уменьшает трение.

При калибровке по внутреннему диаметру калибратор крепится непосредственно к дорну головки. По трубке, проходящей через дорн, в него подается охлаждающая вода. Труба, протягиваемая по калибратору, охлаждается и разглаживается. Используя этот метод, можно получать изделия с толщиной стенки до 0,2 мм и с сечением любой формы, соответствующей конфигурации формующей щели головки.

При калибровании изделий следует избегать быстрого охлаждения, чтобы свести к минимуму остаточные напряжения и неравномерность усадки, нередко являющиеся причиной образования микротрещин. Необходимо согласовывать толщину стенки изделия, скорость ее отвода от головки, длину калибрующей втулки и теплофизические свойства перерабатываемого полимерного материала (теплопроводность,температуропроводность).

Для более равномерного охлаждения трубы внутрь нее также через дорн впрыскивается водяной туман. В этом случае тепло отводится не только через калибрующую втулку, но и внутрь изделия.

Эксплуатационный нагрев калиброванных труб выше Тр может сопровождаться самопроизвольным изменением их диаметра из-за высокоэластической деформации.

Охлаждение труб проводится орошением их водой или пропусканием через водяную ванну. Основное требование к этой операции - равномерное и быстрое охлаждение расплава.

В ваннах обеспечивается интенсивное перемешивание жидкости, для чего устанавливают барботажные трубки, разбрызгивающие форсунки или создают спиральный поток воды вокруг трубы. Интенсивное перемешивание необходимо также для удаления пузырьков воздуха, оседающих на поверхности трубы и нарушающих теплообмен. Иначе поверхность становится дефектной (с оспинами). Температура охлаждающей воды обычно выбирается в зависимости от полимера, а также с учетом требований, предъявляемых к трубам. Трубы хорошего качества получаются, если температура расплава на внутренней поверхности после выхода из ванны понижается до температуры плавления или текучести. Поэтому необходимо обеспечивать определенную скорость отвода трубы тянущим устройством. Длина ванны и кратность обмена воды определяются с учетом толщины стенки изделия.

Тянущее устройство предназначено для отвода изделия от формующей головки и перемещения его через охлаждающую ванну. Наиболее широко применяются устройства гусеничного типа. В зависимости от диаметра трубы, толщины ее стенки, конфигурации поперечного сечения тянущие элементы могут представлять собой бесконечный ремень с эластичными накладками или роликовые цепи с траками, повторяющими контур изделия. Количество таких «гусениц» может составлять 2, 3, 4 или 6, также в зависимости от размеров трубы. Тянущее устройство должно комплектоваться приводом с плавной регулировкой и прибором для оценки линейной скорости отводимого изделия. Последнее особенно важно, поскольку, во-первых, позволяет компенсировать разбухание экструдата, а во-вторых, от отношения скорости отвода изделия к скорости выдавливания экструдата зависит так называемая степень вытяжки трубы иее свойства в продольном и поперечном направлениях.

Если расплав отводится со скоростью большей, чем скорость выхода расплава, происходит уменьшение толщины стенки трубы и повышается осевая ориентация трубы. Прочность в продольном направлении увеличивается, а в поперечном снижается. Соответственно, с усадкой всё происходит наоборот: поперечная растет, в то время как в осевом направлении усадка существенно понижается.

Резка труб осуществляется пилами различной конструкции (циркульной, ленточной). В процессе резки пила перемещается вместе с трубой и после завершения цикла возвращается в исходное положение.

Рис. 6. Отрезное устройство.

Штабелер сбрасывает готовые трубы заданной длины по мере их поступления с отрезного устройства на специальный стеллаж для их дальнейшей сортировки или упаковки оператором.

При производстве безнапорных труб из полиэтилена или ПП-труб малого диаметра вместо штабелера может использоваться автоматический намотчик, который, имея регулируемый по диаметру намоточный барабан, электропривод и систему счетчика метража, позволяет получать на выходе готовые бухты.

|

|

|

|

|

Дата добавления: 2015-06-27; Просмотров: 983; Нарушение авторских прав?; Мы поможем в написании вашей работы!