КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Тема: обработка пищевых продуктов давлением

|

|

|

|

ЛЕКЦИЯ № 7,8

Цель работы:

1. Ознакомить студентов с видами обработки пищевых продуктов давлением.

Вопросы:

1 Отжимное прессование

2 Процессы формообразования

3. Механическое сортирование

К процессам обработки пищевых продуктов давлением относят отжимное прессование и формообразование. В свою очередь формообразование подразделяется на процессы: экструдирования, брикетирования, гранулирования, обкатки, отсадки, отливки и специальные способы.

Отжимное прессование или отжим представляет собой процесс сдавливания пищевого продукта с целью отделения свободносвязанной влаги.

Формообразование или формование связано с приданием пластичным и псевдопластичным материалам заданной формы и размеров.

-1-

Отжиму подвергаются различные твердо-упругие тела с целью разрушения их надмолекулярного каркаса связывающего жидкость осмотически за счет сил электростатического поля. Для облегчения этого процесса продукт подвергается предварительной тепловой, ферментативной, электрической обработке или измельчению. Все эти виды направлены на разрушение мембран и уменьшение длины капилляра.

На выход жидкого продукта при обжиме влияют:

– давление отжима;

– механические характеристики прессуемого продукта, зависящие от его клеточной структуры;

– содержание жидкой фазы;

– циклограмма нагружения;

– технологические условия;

– геометрические размеры прессуемого продукта и его пор.

Все перечисленные параметры подчиняются закон скорости течения жидкости по каналам бесконечной длины – закону Пуазейля:

(1)

(1)

где C – коэффициент циклограммы нагружения или коэффициент технологических условий;

Wo – скорость течения жидкости по капилляру при t = 0оС;

|

|

|

DР – давление нагружения, Па;

τ – продолжительность нагружения, с;

ν – коэффициент кинематической вязкости, м2/с;

d – диаметр пор, м;

a – коэффициент механических характеристик продукта;

μ – коэффициент динамической вязкости, Па·с;

L - длина капилляра, в расчетах толщина продукта, м;

n – число пор на поверхности продукта;

F – поверхность продукта, м2.

Прессующие машины подразделяются:

– по характеру процесса – на периодического и непрерывного действия;

– по конструкции – на гидравлические, ленточные, вальцовые, шнековые;

– по методу отделения жидкости – на открытого типа и зеерные.

Работа всего прессующего оборудования, в том числе, формообразующего, включающего элементы прессования, основана на циклической обработке продукта. Это связано с необходимостью релаксации внутренних напряжений обрабатываемого материала и, в случае отжима – с закупоркой пор в поверхностных слоях продукта. Многофакторность реологических свойств учитываются циклограммой нагружения (Рис.1), получаемой эмпирически для каждого вида продукта, для чего составляется материальный баланс по влагосодержанию продукта или количеству отделенной влаги.

Работа всего прессующего оборудования, в том числе, формообразующего, включающего элементы прессования, основана на циклической обработке продукта. Это связано с необходимостью релаксации внутренних напряжений обрабатываемого материала и, в случае отжима – с закупоркой пор в поверхностных слоях продукта. Многофакторность реологических свойств учитываются циклограммой нагружения (Рис.1), получаемой эмпирически для каждого вида продукта, для чего составляется материальный баланс по влагосодержанию продукта или количеству отделенной влаги.

К машинам периодического действия относят гидравлические прессы (Рис. 2) открытого типа и кассетные (зеерные). Принцип их работы основан на двух, трехкратном сжатии прессуемого продукта с 5…15 минутной выдержкой после каждого сжатия. При этом давление прессования возрастает на 2…4 МПа относительно предыдущего сжатия.

В машинах непрерывного действия ступенчатое нагружение осуществляется за счет изменения геометрических размеров рабочих органов: для вальцовых и ленточных аппаратов (Рис.3) – за счет изменения зазора; для шнековых (Рис. 4) – за счет уменьшения диаметра или шага шнека.

Основными рабочими характеристиками прессующего оборудования являются расходные характеристики, в первую очередь, производительность аппаратов.

|

|

|

Производительность прессов периодического действия:

(2)

(2)

где F – приведенное поперечное сечение рабочей камеры, м2;

п – число рабочих камер или корзин;

Н – высота слоя материала, м;

rн – насыпная плотность материала, кг/м3;

k – коэффициент технологического простоя:

;

;

t – продолжительность процесса, с.

Производительность шнековых прессов непрерывного действия:

(3)

(3)

где D – диаметр рабочей камеры на уровне первого витка шнека, м;

– скорость продольного перемещения продукта в камере, м/с;

– скорость продольного перемещения продукта в камере, м/с;

п – частота вращения вала шнека, с-1;

j – коэффициент заполнения камеры;

S – шаг шнека на первом витке, м.

Полезное усилие в рабочей камере пресса:

(4)

(4)

где Р – давление в камере, МПа;

d – диаметр рабочего органа, м;

– масса подвижных частей пресса с продуктом, кг;

– масса подвижных частей пресса с продуктом, кг;

b – коэффициент уплотнения продукта;

f – коэффициент трения продукта о рабочие поверхности аппарата;

b – ширина уплотнения продукта, м.

Мощность прессов с учетом их КПД:

(5)

(5)

-2-

К процессам формования относят следующие виды обработки продуктов:

Ø Экструзия или поточное формование однородного по консистенции продукта через профилирующее отверстие.

Ø Прокатывание – формование вязкой массы продукта прокатыванием через многоступенчатые вальцы.

Ø Штамповка – нанесение рисунка на поверхности продукта.

Ø Брикетирование и таблетирование – прессование в замкнутом объеме.

Ø Отливка – формование продукта в формах в процессе фазового перехода.

Ø Отсадка – штучное формование через профилирующее отверстие.

Формующее оборудование классифицируют:

1. По типу нагнетателя – на поршневые, шестеренные, вальцовые, пластинчатые и шнековые;

2. По характеру движения нагнетателя – непрерывного, периодического и циклического действия;

3. По рабочей характеристике нагнетателя – жесткие, мягкие и переменные;

4. По количеству нагнетателей;

5. По наличию принудительной подпитки – по наличию вертикальных шнеков или вальцов;

6. По способу отделения формуемого продукта – отделение ножами, за счет стенок аппарата, под действием собственного веса и за счет цикличности технологического процесса.

|

|

|

Экструзионные прессы или экструдеры применяют для всех видов вязко-пластичных масс, начиная от фаршей и кончая сметаной. При этом применение того или иного вида нагнетателя обусловлено реологическими свойствами продукта.

Поршневые, валковые и пластинчатые экструдеры применимы для формования масс нежной консистенции низким давлением от 0,5 до 2 атмосфер.

Применение шнековых, винтовых и шестеренных экструдеров обусловлено либо необходимостью создания высокого давления, либо дополнительным гомогенизированием пищевых масс. При этом высокое давление требуется для создания прочной структуры отформованного жгута и удаления газовых включений. Дополнительное гомогенезирование применяется в молочной промышленности при производстве животного масла. Данная группа экструдеров в силу сверх интенсивного воздействия на продукт требует обязательного охлаждения для оптимального темперирования продукта по всему объему. Если экструдер служит лишь для транспортирования продукта без создания избыточного давления в зоне предматричной камеры, он носит название нагнетателя. Формы и размеры предматричной камеры зависят от свойств перерабатываемого материала, типа и размеров нагнетающего механизма и способности не создавать пульсации про дукта при отсутствии застойных зон.

дукта при отсутствии застойных зон.

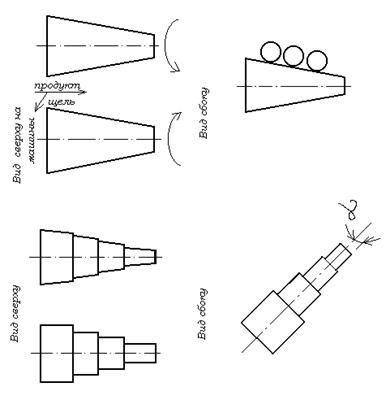

Наиболее распространенными являются шнековые экструдеры (Рис.6), обеспечивающие непрерывный поток при возможном регулировании давления в камере в значительном диапазоне от 0,1 до 300 атмосфер изменением скорости вращения вала шнека, сменой матрицы и нагнетателя. Недостатками этих экструдеров являются сложность санитарно-технического обслуживания и ремонта. Основными характеристиками шнека являются диаметр винтовой нарезки и вала; геометрический критерий, характеризующий отношение длины шнека к диаметру винтовой нарезки (λ/D = 6…13), шаг шнека и угол наклона винтовой линии. Эти параметры шнека в первую очередь определяют расходно-напорную характеристику, которая выявляет зависимость производительности экструдера от давления нагнетания и, следовательно, определяет мягкость режима обработки пищевых продуктов. Для выявления результирующей расходно-напорной характеристики определяют эмпирическим путем зависимость производительности экструдера от давления нагнетания при изменении одного рабочего параметра (Рис.7): глубины нарезки винтовой линии (h), длины и шага шнека (L и S), частоты вращения вала шнека (п).

|

|

|

Анализируя полученные зависимости, можно вывести уравнение производительности шнековых экструдеров, м3/с:

(6)

(6)

где D – внутренний диаметр камеры нагнетания, м;

В, Н – высота и толщина формующего канала, м;

Р – давление нагнетания, Па;

m – коэффициент динамической вязкости продукта, Па·с;

a – угол подъема винтовой линии;

– коэффициент формы сечения матрицы, м3.

– коэффициент формы сечения матрицы, м3.

F – площадь поперечного сечения канала, м2;

L – длина канала, м;

П – периметр канала, м2;

– круглое сечение;

– круглое сечение;

D – диаметр канала, м;

– коническое сечение;

– коническое сечение;

Dн, Dк – начальный и конечный диаметры канала, м;

– кольцевое сечение;

– кольцевое сечение;

Rн, Rв – наружный и внутренний радиусы канала, м;

– щелевое сечение;

– щелевое сечение;

b, h – ширина и высота канала, м;

f – удельная площадь поперечного сечения канала.

Поршневые экструдеры занимают после шнековых ведущее место при производстве продуктов питания, особенно в малотоннажных производствах. Это связано с простотой конструкции и легкостью обслуживания. Единственным недостатком поршневых экструдеров является цикличность процесса и, следовательно, пульсационность потока.

Расчет поршневых экструдеров, как и шнековых ведут по расходно-напорной характеристике. И в общем случае можно производительность рассчитывать по формуле 6, приняв, что при отсутствии винтовой линии угол подъема равен 0.

Шестеренные экструдеры (Рис. 8) также как и шнековые характеризуются интенсивным воздействием на продукт. Однако их недостатком является сложность эксплуатации и пульсационность потока. В результате их применение ограничено упруго-вязкими массами, требующими значительной проминки.

(7)

(7)

где b – ширина шестерни, м;

z – число зубьев;

mz, a0 – модуль и угол зацепления;

Кп – коэффициент зацепления;

п – частота вращения шестерен, об/с.

Пластинчатые экструдеры (Рис. 9) обладают минимальным воздействием на продукт при повышенной пульсации потока экструдата. Этим обусловлено ограниченное применение экструдеров. В основном их используют в качестве дозаторов для продуктов нежной консистенции.

Пластинчатые экструдеры (Рис. 9) обладают минимальным воздействием на продукт при повышенной пульсации потока экструдата. Этим обусловлено ограниченное применение экструдеров. В основном их используют в качестве дозаторов для продуктов нежной консистенции.

При работе дозаторов только как транспортирующих устройств их производительность рассчитывают по следующей формуле:

(8)

(8)

B, h, d – ширина, высота и толщина пластин, м;

D – внутренний диаметр рабочего корпуса;

К1 – число пластин;

п – частота вращения ротора, об/с.

При работе дозаторов в качестве экструдеров, то если при необходимости создания минимального давления, в формуле производительности учитывается эксцентриситет, обеспечивающий уменьшение зазора между корпусом и ротором.

(9)

(9)

w – угловая скорость ротора, с-1;

R – радиус ротора, м;

е – эксцентриситет, м.

Вальцовые экструдеры в отличие от пластинчатых позволяют избежать пульсационности потока экструдата, но вместе с тем требуют повышенного внимания к выбору экструдируемого продукта. Это связано со значительным контактом вальцов с продуктом на незначительной в объеме продукта площади. В результате вальцовые экструдеры применяют для экструдирования продуктов нежной консистенции с пониженными адгезионными свойствами. Кроме того, для снижения продолжительности контакта громоздкие вальцы заменяют несколькими парами вальцов меньшего диаметра. Расчет производительности этих аппаратов можно вести по формуле 28.

Процесс прокатывания включает процессы: прокатки, раскатки, закатки и округления. Эти процессы применяют для формования вязко-пластичных и пластичных масс. Давление формования при этом не превышает 50 кПа в связи с обработкой только поверхностных слоев материала.

Раскатка – процесс воздействия на продукт вращающимися рабочими органами до получения формы пластины. Этот процесс осуществляется при помощи вальцового механизма с или без растяжения материала. По своей сути раскатка является более законченной формой процесса прокатки при получении листовых заготовок и, следовательно, может выполняться на прокатывающих машинах.

Прокатка – процесс получения жгутов круглого или прямоугольного сечения обжатием между вальцами.

Прокатывающие устройства (Рис. 10) классифицируют:

- по конечной форме материала: жгут, лист.

- по технологической обработке: обжимные, реверсивные.

-

по профилю вальца: цилиндрические, конусные, фасонные.

- по числу вальцов (обычно 3-4 пары).

Значительное количество пар вальцов обуславливается релаксационными явлениями, то есть необходимостью снижения внутренних напряжений в материале путем постепенного нарастания давления.

Закатка является процессом получения сигарообразных и цилиндрических форм продукта (Рис. 11). Осуществляется на ленточном или роторном транспортере при контакте с неподвижной поверхностью.

Округление – процесс обработки вязко-пластичных масс с целью придания им формы шара. Осуществляется двумя способами – на конусных винтообразных поверхностях (Рис. 23) и методом фасонного гранулирования (Рис. 12).

Первый способ осуществляется за счет адгезионных и формообразующих сил обрабатываемого материала и инерционных сил катящегося тела. Для создания оптимальных условий работы аппарата угол наклона желоба должен быть не менее 300.

Способ получения округлых заготовок представляет собой совмещение процессов прокатывания через фасонные вальцы и резания фасонными ножами гильотинного типа.

Штамповка – это процесс, заключающийся в получении штучных заготовок циклическим или непрерывным способом с заданной конфигурацией их поверхностей. Сопутствующей операцией при этом является сдавливание полуфабрикатов в форме листов или пластов и вырезание из их общего объема необходимой формы.

Штамповка – это процесс, заключающийся в получении штучных заготовок циклическим или непрерывным способом с заданной конфигурацией их поверхностей. Сопутствующей операцией при этом является сдавливание полуфабрикатов в форме листов или пластов и вырезание из их общего объема необходимой формы.

Прессующие устройства подразделяются на штампы легкого типа с одним ведущим звеном и тяжелого – с двумя. Принцип их работы (Рис.14) основан на поочередном действии ножа или острой кромки, сдавливании массы продукта штампом с нанесением на нее рисунка и выталкивании полученной заготовки при обратном ходе штампа и ножа.

Процесс гранулирования – процесс получения сыпучего и псевдосыпучего материала в виде зерен (гранул).

Различают сухое, влажное и структурное гранулирование. Наиболее распространенным является влажное (Рис. 15), которое можно рассматривать как процесс совмещения экструзии (как правило, шнековой) и брикетирования на зубчатых вальцовых или шестеренных прессах с последующим высушиванием полученных гранул.

Структурное гранулирование осуществляют методом распыления продукта в циркуляционном потоке горячего воздуха. При этом распыление требуется для создания оптимального стабилизированного количества гранул, а циркуляционный поток – для просушки гранул и их заданного размера.

Окатывание и дражирование относят к сухому способу гранулирования с целью образования сферических гранул. Процесс осуществляется за счет адгезионного взаимодействия перемещающихся частиц мелкодисперсной массы.

Различают самопроизвольное и принудительное дражирование. Первый способ характеризуется неравномерностью процесса и значительным отклонением массы получаемых гранул. Это связано с тем, что зародышевыми ядрами являются более крупные частицы дисперсной массы. Во втором случае процесс стабилизируется за счет введения пульпы – более крупных частиц формуемого вещества или специальных наполнителей.

Отливка – процесс формования штучных изделий в ходе кристаллизации или коллоидном изменении исходного продукта в формах. Данный процесс наиболее широкое применение получил в молочной промышленности при производстве сыров и масла.

Отсадка – процесс формования штучных изделий продавливанием вязко-пластичной массы через профилирующие отверстия при циклическом взаимодействии рабочих органов.

По характеру движения нагнетаемого тела отсадочные машины (Рис. 16) делят:

По характеру движения нагнетаемого тела отсадочные машины (Рис. 16) делят:

- с циклическим движением (поршневые и одноступенчатые шестеренные машины);

- с циклично-поточным движением (многоступенчатые шестеренные машины).

По характеру сжатия массы:

- с однократным сжатием;

- с однократным установившимся сжатием;

- с многократным сжатием.

По характеру отделения формуемой массы:

- с использованием перекрывающих заслонок;

- с отрывом необходимого объема массы рабочими органами машины.

Брикетирование и таблетирование представляют собой механический процесс получения изделий и полуфабрикатов в виде небольших определенной формы и размеров брикетов из сыпучих, порошкообразных и крошкообразных материалов. Зачастую эти процессы необходимы для придания пищевым материалам улучшенных технологических и гигиенических свойств, увеличения продолжительности хранения, придания изделиям компактности.

Между собой брикетирование и таблетирование отличаются размерами и массой получаемых брикетов. В первом случае брикеты имеют размеры сторон – 100…200 мм и массу – до 1 кг, во втором – 12…50 мм и 0,5…3 гр.

Процессы классифицируют:

- по характеру движения пуансонов – прессование с и без выдержки;

- по количеству пуансонов – одно- и двухстороннее прессование; при этом одностороннее прессование применяют, если отношение высоты к ширине брикета не превышает трех;

- по типу нагнетателя – поршневые, шестеренные, шнековые, вальцовые, роторные, лопастные, ленточные, пневматические и комбинированные.

Прессуемость материала зависит от его реологических свойств, наличия добавок, влажности и термомеханических характеристик.

Эмпирически прессуемость определяется степенью уплотнения брикета или относительным уплотнением материала:

(10)

(10)

При брикетировании пищевых материалов большое значение имеет введение в прессуемую массу различных наполнителей, которые по технологическому назначению делятся на связывающие и смазывающие. Связывающие вещества обеспечивают хорошее сцепление частиц между собой и уменьшают упругое последействие. Смазывающие вещества сглаживают неравномерности формы материала, уменьшают когезионные и адгезионные свойства.

Наиболее распространенными машинами являются кривошипно-шатунные, гидравлические и ротационные поршневые пресса. Они, в свою очередь, делятся на машины низкого (до 8 МПа), среднего (от 8 до 12 МПа) и высокого (свыше 12 МПа) давления.

Наиболее распространенными машинами являются кривошипно-шатунные, гидравлические и ротационные поршневые пресса. Они, в свою очередь, делятся на машины низкого (до 8 МПа), среднего (от 8 до 12 МПа) и высокого (свыше 12 МПа) давления.

Во всех случаях кинетика процесса, как и других методов обработки пищевых материалов давлением, характеризуется циклограммой нагружения и может быть представлена в виде кинематической схемы (Рис. 17): где Р – давление прессования; Р’ – противодавление или упругое сопротивление; Р” – внутреннее давление материала в наиболее удаленной от приложенной нагрузки точке  ;

;  – потери давления на трение; Р1 – боковое давление на стенки камеры; m – коэффициент динамической вязкости; f – коэффициент трения материала; DР – потери давления на упругопластическую деформацию.

– потери давления на трение; Р1 – боковое давление на стенки камеры; m – коэффициент динамической вязкости; f – коэффициент трения материала; DР – потери давления на упругопластическую деформацию.

Производительность таблетирующих машин:

(11)

(11)

где R – усилие прессования, Н;

h – высота материала, м;

N – количество матриц (для кривошипно-шатунных и гидравлических  );

);

z – количество гнезд в матрице;

k – коэффициент многопозиционности;

п – частота вращения ротора или хода поршня, мин-1.

Для расчета производительности машин с кривошипно-шатунным механизмом применяют упрощенную формулу:

(12)

(12)

где G – масса одного брикета или таблетки, кг.

Специальные методы формования.

К специальным методам формования относят виброформование и вакуумирование, которые применяют для снижения адгезионного взаимодействия с рабочими органами машин, релаксации внутренних напряжений в продукте и для удаления газообразных включений.

По зоне применения методы классифицируют как обработку материала:

1. В камере нагнетания – для снижения пульсаций подачи продукта, снижения энергозатрат технологического оборудования и во избежание сводообразования. Использование данного метода обусловлено высокой липкостью, как правило, сыпучего продукта.

2. В камере прессования – для создания слоя малой вязкости, называемого соэкструдируемым слоем, выполняющим роль смазки. Метод применяется для термолабильных пищевых продуктов при недостаточности имеющихся технологических приемов.

3. Релаксация напряжений в продукте на стадии послеформовочной обработки – для снижения внутреннего напряжения в продукте и его уплотнения за счет удаления и частичного растворения газовых включений. Последний случай нашел наибольшее применение в процессах шприцевания колбасных изделий в оболочки.

При проектировании технологических процессов в первом случае предпочтение отдается виброформованию как методу, способному создавать значительные механические колебания без значительных затрат энергии. Во втором и третьем случае выбор метода зависит от периодичности и тоннажности производства. Однако наиболее перспективным считается вакуумирование, позволяющее интенсифицировать технологические процессы за счет стабилизации давления в объеме продукта.

-3 -

Механическое сортирование включает процессы ситового сепарирования, аспирацию, виброударное сепарирование, калибровочное сортирование и магнитное сепарирование. Для большинства этих процессов в основе лежит метод подобия, сравнивающий геометрию отдельно взятых частиц продукта с размерами рабочих органов или свойствами рабочих элементов.

Ситовое сепарирование – это разделение твердых частиц сыпучего материала на ситах. При этом качество процесса зависит от влажности продукта, которая определяет адгезионное и электростатическое взаимодействие продукта с рабочими органами машины. При невозможности уменьшить влажность продукта сита снабжаются вибрационными устройствами, позволяющими разрушить электростатические силы между частицами.

Все эти факторы учитываются коэффициентом, называемым севкостью, то есть удельным количеством материала, проходящим через сито (расход материала), и скользкостью, то есть зависимостью коэффициента трения между частицами и ситом.

В зависимости от величины севкости в пищевой промышленности используют три вида сит:

- Пробивные сита из тонкой листовой стали со штампованными отверстиями.

- Плетёные сита из круглой механической проволоки.

- Тканые сита из шелковых (полимерных) нитей.

Их основными характеристиками являются – коэффициент живого сечения j и номер сита:

(13)

(13)

где h – размер отверстия;

D - толщина.

D - толщина.

Номер сита характеризует удельное живое сечение в одном сантиметре или дюйме.

Промышленные сита могут быть выполнены с поступательным движением, с поступательно-круговым и ротационным (Рис. 18).

Аспирация или

пневматическое сепарирование представляет собой разделение компонентов смеси в воздушном потоке за счет различий аэродинамических свойств. При подаче продукта в аспирационную колонну сам продукт под действием силы тяжести преодолевает сопротивление воздуха и осаждается в бункерах. Пыль и другие, мелкие частицы под действием напора воздуха отводятся в верхнюю часть колонны, где улавливаются пылесборником. На этом принципе работают все гидроциклоны, удобство которых заключается в том, что возможно разделение материала по фракциям. Одной из разновидностей аспирации является сепарирование в псевдоожиженном слое, которая позволяет разделять сыпучий материал по фракциям (Рис. 19).

Виброударное сепарирование – сепарирование, которое осуществляется на падди-машинах с разделением сепарируемых фракций за счёт их разной отражательной способности (Рис. 20). Это означает, что частицы, разгоняясь в воздушном потоке, ударяются о призматические поверхности. При этом частицы с меньшей массой теряют скорость и осаждаются на транспортер.

Виброударное сепарирование – сепарирование, которое осуществляется на падди-машинах с разделением сепарируемых фракций за счёт их разной отражательной способности (Рис. 20). Это означает, что частицы, разгоняясь в воздушном потоке, ударяются о призматические поверхности. При этом частицы с меньшей массой теряют скорость и осаждаются на транспортер.

Калибровочное сепарирование представляет собой процесс разделения штучных продуктов по фракциям. Различают прямой и косвенный пути ведения процесса. При прямом пути соизмеряются размеры сырья и пропускного отверстия. Косвенный основан на корреляционной зависимости массы от размера штучных продуктов или объема, занимаемого им тары.

Калибровочное сепарирование представляет собой процесс разделения штучных продуктов по фракциям. Различают прямой и косвенный пути ведения процесса. При прямом пути соизмеряются размеры сырья и пропускного отверстия. Косвенный основан на корреляционной зависимости массы от размера штучных продуктов или объема, занимаемого им тары.

(14)

(14)

где А, n – электрические коэффициенты;

d – некоторый размер продукта;

m – масса продукта.

Косвенный путь осуществляется по весовому принципу на весовых калибровочных машинах (Рис. 21).

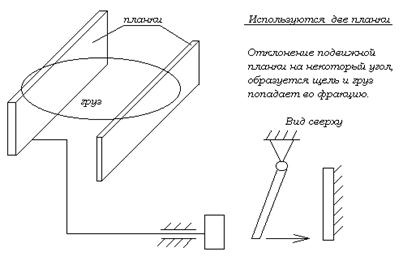

Машины прямого пути основаны на изменении величины калибровочной щели (Рис. 22).

В зависимости от калибруемого продукта исполнение машин может быть различно: от тросовых и деревянных щелевых – до шнековых.

Рисунок 22

В производствах, где требуется сортирование продуктов и по весовому, и по геометрическому признаку, применяют комбинированные машины. Принцип их работы основан на изменении размеров щели при изменении веса штучного продукта (Рис. 23)

Рисунок 23

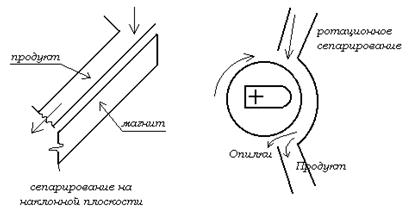

Магнитное сепарирование (Рис. 24) предназначено для отделения ферромагнитных примесей.

При производстве пищевых продуктов возможно попадание ферропримесей в виде окалин в тепло-массообменных аппаратах и в виде стружки и опилок за счет износа и скалывания рабочих органов машин. Сепарирование производится в постоянном и переменном магнитном поле. Применение первых наиболее эффективно для отделения ферропроимесей из сыпучих продуктов, так как повышенное трение продукта приводит к повышенному износу рабочих частей машины. Для отделения окалины постоянное магнитное поле практически не используется из-за пониженных магнитных свойств окислов. В этом случае используют переменные магниты, работающие в кратковременном циклическом режиме и способные создавать в необходимый момент времени электромагнитную проницаемость продукта в десятки раз выше аналогов постоянных магнитов. Переменные магниты используют для очистки гелей и вязкопластичных масс, способных удерживать частицу как адгезионно, так и структурно.

Рисунок 24

|

|

|

|

|

Дата добавления: 2014-01-03; Просмотров: 4652; Нарушение авторских прав?; Мы поможем в написании вашей работы!