КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Оборудование и технология плавки алюминиевых сплавов

К конструкции печей для плавки алюминиевых сплавов предъявляют ряд требований: печи должны обеспечивать максимальную производительность и наименьший удельный расход топлива; широкая механизация работ по загрузке шихты и по всем трудоемким операциям приготовления расплава и обслуживания плавильной ванны; равномерный прогрев ванны с тем, чтобы исключить недопустимые перегревы; максимальная скорость расплавления шихты; оптимальные геометрические характеристики рабочего пространства – увеличение отношения глубины ванны к поверхности расплава (с целью уменьшения поверхности контакта печной атмосферы с зеркалом расплавленного металла); получение высоких технико-экономических показателей: минимальных безвозвратных потерь металла, удельных расходов топлива, удельного использования производственных площадей, удельной трудоемкости, минимальных себестоимостей тонны литья и ряд других.

Подавляющее большинство печей, применяемых в отечественной металлургии алюминиевых сплавов, имеет принципиально одинаковую конструктивную схему. Печи состоят из следующих основных частей: рабочего пространства (ванны), сжигательных устройств и установки для использования тепла отходящих продуктов горения – рекуператора. Рабочее пространство и рекуператор соединены вертикальными дымоотводами – опусками. Большинство плавильных печей, применяемых в отечественной металлургии алюминиевых сплавов, работает на природном газе. В отдельных случаях применяют мазут и генераторный газ.

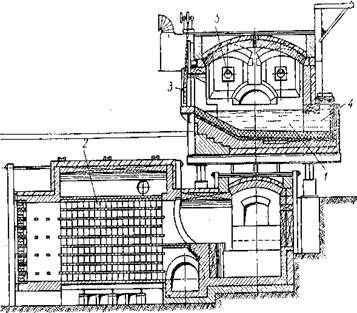

На рис. 1 показана плавильная отражательная печь емкостью 30 т, обогреваемая мазутом. Печь обслуживается с плавильной площадки, а ниже уровня пола цеха в приямке располагается керамический рекуператор. На фронтовой стенке рабочего пространства (ванны печи) размещены окна, через которые загружают шихту и чистят ванну, Размеры окон рассчитаны на проход мульды. На противоположной стенке находится карман, куда вводится сифон, передающий металл в миксер.

Применение отражательных печей большой емкости с открывающимся полностью фронтом позволило механизировать загрузку шихты с помощью мульдозавалочных машин, снятие шлака и чистку ванны.

Для выполнения операций, связанных с приготовлением расплава, например, перемешиванием, необходимо обеспечить перемещение хобота по всей длине ванны печи.

Специальное внимание уделяют выбору типа рекуператора для установки на крупные плавильные печи. В спусках печей температура отходящих газов в период плавки и перегрева металла составляет 1150-1180 °С. Следовательно, рекуператоры должны удовлетворять двум требованиям: обладать устойчивостью против воздействия флюсов, содержащихся в дымовых газах, и высокой теплостойкостью. Общим этим требованиям в условиях крупных плавильных печей наилучшим образом удовлетворяют керамические рекуператоры. Поэтому большинство печей оснащено рекуператорами этого типа, несмотря на их известные недостатки: большие размеры и вес, малую газоплотность, меньшие по сравнению с металлическими значения коэффициентов теплопередачи и необходимость работы дутьевых вентиляторов на отсосе, т. е. на горячем воздухе.

Рис.4.4. Плавильная отражательная печь емкостью 30 т, обогреваемая мазутом: 1 – ванна печи; 2 – керамический рекуператор и блоков; 3 – загрузочные окна; 4 – переливной карман; 5 – форсунки

Кладка стенок и подины ванны должна обладать достаточной механической прочностью, плотностью, химической пассивностью при взаимодействии с расплавом.

Для футеровки ванн до последнего времени применяли два вида материалов: шамот и магнезит. Весьма широко использовали шамотный кирпич, отличающийся невысокой стоимостью и большой термической стойкостью. Однако его серьезные недостатки как футеровочного материала привели к необходимости поисков и применения других видов огнеупоров. Шамот вступает в химическое взаимодействие с алюминиевым расплавом. В результате восстановления алюминием кремнезема футеровки повышается содержание кремния в металле, что крайне нежелательно для ряда сплавов.

Алюминий способен глубоко проникать в шамотную футеровку ванны. Проникновение металла и его химическое взаимодействие с кладкой приводят к повреждениям ее отдельных участков, росту безвозвратных потерь алюминия и металлизации подины с превращением ее в массивный монолит. Это значительно затрудняет ремонт печи и увеличивает потери тепла. Наконец, при шамотной футеровке ванна сравнительно быстро зарастает окислами металла, что уменьшает ее полезный объем.

Второй футеровочный материал – магнезит из-за большой плотности препятствует проникновению алюминиевого расплава и не вступает с ним в химические реакции. Недостаток магнезита – его сравнительно низкая термостойкость. Более высокую термостойкость имеет хромомагнезит. Он хорошо препятствует проникновению алюминия в кладку ванны. Но при хромомагнезитовых футеровках повышается содержание в расплаве хрома.

Для предотвращения прорыва металла через кладку в любых по конструкции и размерам ваннах плавильных печей необходимо укладывать по всей площади подины и стенок засыпку толщиной 60-70 мм из мелкого магнезитового порошка.

Индукционные плавильные печи. Индукционный нагрев металлов основан на том, что тело, помещенное в переменное магнитное поле, нагревается индуктируемыми в нем токами. В зависимости от взаимного расположения индуктора и нагреваемого металла печи конструктивно могут быть выполнены в двух вариантах:

1. нагреваемый металл находится в кольцевом желобе или каналах, расположенных вокруг индуктора с сердечником, и является вторичным контуром;

2. нагреваемый металл находится в тигле, помещенном в полость индуктора.

Первый тип носит название индукционных печей с сердечником (канальные печи); второй – индукционных печей без сердечника (тигельные печи).

В зависимости от частоты питающего тока индукционные печи могут быть низкой (промышленной), повышенной и высокой частоты.

Плавление в индукционных канальных печах по сравнению с плавлением в отражательных печах имеет некоторые особенности.

В индукционной канальной печи в отличие от пламенной шихта плавится под слоем расплава, защищенного с поверхности окисной пленкой, что полностью исключает соприкосновение расплавляющегося металла с атмосферой печи.

Температура металла, проходящего через каналы печи, в некоторых случаях достигает 900-1000 °С, однако температура потока металла, вышедшего из канала, резко снижается вследствие высокой теплопроводности и интенсивного перемешивания расплава. Поверхностные слои металла работающей печи либо покрыты коркой (в период расплавления шихты), либо имеют наиболее низкую температуру.

Индукционные канальные печи обеспечивают перемешивание расплава, что улучшает теплообмен и гомогенность расплава.

В отличие от применявшихся ранее печей с вертикальными каналами в настоящее время работают печи, имеющие горизонтальные каналы с небольшим наклоном. Замена вертикальных каналов горизонтальными снижает гидростатическое давление и, таким образом, облегчает условия работы подового камня. Однако с уменьшением гидростатического давления облегчается возникновение так называемого сжимающего эффекта, т.е. уменьшение сечения металла в каналах под действием электродинамических сил.

Возникновение сжимающего эффекта нежелательно по ряду причин. Разрыв витка в канале приводит к прекращению действия сжимающего эффекта. Поскольку уровень металла в ванне значительно выше уровня каналов, то после окончания действия сжимающего эффекта под действием гидростатического давления потоки металла в канале устремляются навстречу один другому, что приводит к появлению резких «толчков» давления, действие которых усугубляется многократным и частым их повторением. При определенных величине тока в канале и высоте уровня металла в ванне, его температуре и сечении каналов металл в канале пережимается не полностью, а возникает лишь частичное уменьшение сечения, что приводит к увеличению сопротивления витка из расплавленного металла. Это вызывает резкое местное повышение температуры металла в канале, чрезмерный перегрев футеровки и может служить причиной ее оплавления.

Практика эксплуатации показывает, что на вероятность возникновения сжимающего эффекта большое влияние оказывает температура металла.

Поскольку вторичная обмотка печного трансформатора представлена витком из расплавленного металла, находящегося в каналах и ваннах печи, то объем металла, заключенный в канале под действием электродинамических сил, приобретает направленное движение. По мере движения по каналу металл нагревается и наиболее высокую температуру приобретает на выходе из него.

Индукционные канальные печи. В России индукционные плавильные печи с сердечником и закрытыми каналами начали строиться с 1930 г. первоначально для плавки латуни, а затем для плавки других металлов. По мере совершенствования печей возрастала их емкость.

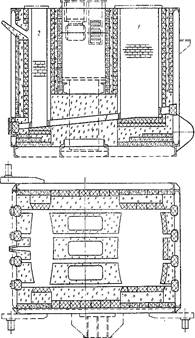

Конструктивно печь представляет собой корпус прямоугольной формы из профильной и листовой стали (рис.4.5).

Рис.4.5. Индукционная канальная печь: 1 – загрузочная ванна; 2 – сливная ванна; 3 – каналы; 4 – подовый камень

Основные части печи: две ванны — загрузочная и сливная, соединенные между собой прямоугольными каналами, выполненными в подовом камне, а также средняя камера, предназначенная для установки печного трансформатора.

Печной трансформатор состоит из магнитопровода, выполненного в виде верхнего и нижнего ярма и трех кернов, на которые надеты индукторы, служащие первичной обмоткой трансформатора. Вторичный контур – расплавленный металл, находящийся в каналах и ваннах, причем при сливе готовой плавки часть расплава, необходимая для создания вторичного витка (т. н. «болото»), всегда остается в печи

Индукторы имеют водяное охлаждение, в рабочем режиме соединяются по схеме треугольника, а при сушке и спекании футеровки, производящихся сразу же после пуска печи. Цапфами печь опирается на четыре специальных подшипника, причем передние цапфы расположены на уровне сливного носка.

Печь питается от силового трансформатора. На низкой стороне трансформатор имеет семь ступеней напряжения в диапазоне от 910 до 1114 в для регулирования снимаемой мощности. Для сушки футеровки и поддержания «болота» в жидком состоянии печь снабжена автотрансформатором мощностью 220 кВа с напряжением на вводе 380 в и пятью ступенями напряжения в диапазоне от 76 до 456 в. Для компенсации коэффициента мощности параллельно индукторам подключена конденсаторная батарея мощностью 2880 кВа. Для сливки металла печь наклоняется гидравлической установкой.

Футеровка печи состоит из двух частей: подового камня с каналами, изготовляемого набивкой из специальной огнеупорной массы, и выкладываемых из кирпича стенок ванн. Конструктивно подовой камень представляет собой монолитный блок с тремя вертикальными прямоугольными отверстиями для индукторов и четырьмя горизонтальными прямоугольными каналами сечением 60×120 мм, длиной 1700-1800 мм (большая длина относится к крайним каналам), расположенными между отверстиями для индукторов.

Подовый камень работает в наиболее тяжелых условиях, поскольку для уменьшения магнитного потока рассеяния стенки каналов изготовляют возможно меньшей толщины, в результате чего создается значительный температурный градиент.

Одним из основных препятствий, долгое время затруднявших применение индукционных канальных печей для плавки алюминия, была склонность к так называемому зарастанию каналов, т.е. постепенному осаждению окислов и шлаков на стенках с уменьшением их живого сечения. Зарастание каналов ускоряется при высоком содержании в расплаве кремния, железа и магния, при плавлении сильно окисленной шихты и низком уровне «болота», а также при работе на пониженной мощности, что ведет к снижению скорости движения металла в каналах.

Шлаки и окислы удаляют со стенок каналов с целью восстановления их первоначального сечения с помощью специальных машин.

Индукционные тигельные печи промышленной частоты. Индукционные плавильные тигельные печи промышленной частоты в настоящее время применяют для переплава отходов алюминия и его сплавов.

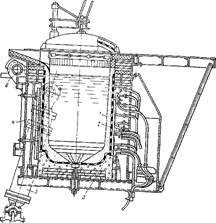

Конструктивно печь (рис.4.6) представляет собой тигель из огнеупорного материала, окруженный индуктором и установленный на подине, укрепленной в металлическом каркасе. Вся печь с помощью гидравлических цилиндров может поворачиваться для слива металла вокруг оси.

Рис.4.6. Индукционная тигельная печь: 1 – тигель; 2 – индуктор; 3 – подина; 4 – каркас; 5 – гидравлические цилиндры; 6 – ось поворота печи

Состояние тигля и наличие утечек на землю контролируется сигнализатором утечки, позволяющим своевременно определять сроки ремонтов. Тигель печи изготовляют из жаростойкого бетона или набивной массы.

Высокая производительность индукционных печей при небольшой производственной площади, занимаемой печью, обеспечивает получение наиболее высокого съема металла с единицы производственной площади.

Для обеспечения дальнейшего повышения технологических показателей работы и качества выплавляемого металла конструкция индукционных канальных печей должна совершенствоваться в следующих направлениях:

а) создание однованных со съемными индукционными единицами печей и миксеров с обеспечением эффективного рафинирования и разлива под слоем нейтральной газовой среды;

б) создание и внедрение высокопрочных и термически стойких составов футеровочных масс, не смачиваемых алюминием и его окислами, что в свою очередь позволит значительно упростить и улучшить конструктивное решение узла – подовый камень – магнитная система;

в) разработка оптимальных компоновок плавильно-литейных агрегатов и внедрение в производство более современных способов перелива металла.

Электрические плавильные печи сопротивления и литейные миксеры. Преимущество печей типа САН: получение металла достаточно высокого качества и сравнительно высокий к.п.д. – 55-60 % (при правильно выбранной конструкции и хорошем монтаже).

Однако эти печи отличаются рядом недостатков:

а) нагреватели могут размещаться только на своде и иметь небольшую удельную мощность, составляющую 30-35 кВт/м2. Это приводит к увеличению размеров зеркала ванны при малой ее глубине, а также площади, занимаемой всей печью;

б) низкой производительностью, не превышающей для печей емкостью 7 т 800-900 кг/ч;

в) трудностями эксплуатации, связанными с частым выходом из строя нагревательных элементов из-за попадания на них частиц расплавленного металла и флюсов, и невозможностью механизировать процессы загрузки и приготовления расплава;

г) по перечисленным причинам нецелесообразно строить печи большой емкости, так как они будут иметь низкие технико-экономические показатели: удельный съем металла с 1 м2 площади и высокую трудоемкость работ при эксплуатации.

Перечисленные недостатки печей типа САН привели к практически полной замене их пламенными отражательными печами.

Литейные миксеры. Качество расплава во многом зависит от литейных миксеров. Их атмосфера должна содержать минимальное количество водяных паров. Глубина ванны желательна возможно большая. Заданную температуру металла необходимо поддерживать с достаточной точностью, а перепад температур по объему расплава должен быть минимальным.

В настоящее время миксеры работают на двух видах обогрева – пламенном и электрическом. Электрические миксеры имеют существенное преимущество, поскольку они частично дегазируют и, во всяком случае, не увеличивают газонасыщенности металла.

Но вместе с тем у них есть и эксплуатационные недостатки. Нагревательные элементы в электрических миксерах могут располагаться только на своде. Размещение их в пазах кладки свода создает большую степень экранизации, что в сочетании с воздействием на них рафинирующих средств и частиц металла приводит к сравнительно частому выходу их из строя. Смена и обслуживание нагревателей связаны с определенными трудностями.

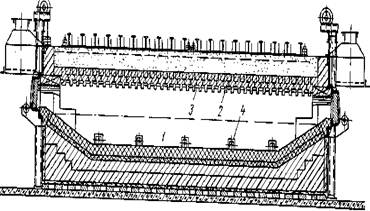

На рис. 10 показан электрический миксер агрегата для отливки круглых слитков, представляющий собой электрическую печь сопротивления, в которой в значительной мере сохранились конструктивные элементы печи САН-7.

В условиях эксплуатации весьма ответственная часть миксера – узел электронагревателей. Способы их размещения определяют также и конструкцию свода.

Рабочее пространство по ширине перекрыто двумя рядами блоков, каждый из которых на тягах подвешен к двутавровой балке. Балка несет четыре блока и опирается на металлоконструкцию каркаса миксера.

При выборе мощностей электронагревателей миксеров следует учитывать условия компенсации тепловых потерь. Но в процессе приготовления расплава в ряде случаев возникает необходимость поднять температуру ванны миксера на 40-50° С в сравнительно короткие промежутки времени. Поэтому нагреватели рассчитывают на мощности выше тех, которые необходимы для компенсации тепловых потерь. Практически миксеры с емкостями ванн 25-35 т имеют тепловую мощность 400-500 кВт. Удельный расход электроэнергии на 1 т расплава составляет 80-85 кВт*ч/т.

Рис.4.7. Электрический миксер: 1 – ванна; 2 – подвесной свод; 3 – нагреватели; 4 – летки для выдачи металла

|

|

Дата добавления: 2014-01-03; Просмотров: 4329; Нарушение авторских прав?; Мы поможем в написании вашей работы!