КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Механические системы кулачкового управления

|

|

|

|

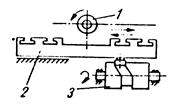

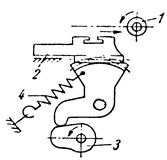

К числу одних из первых систем автоматического управления станками относятся системы кулачкового программного управления (системы управления с распределительным валом) [11,12]. Их эффективно используют на токарных станках автоматах и полуавтоматах, работающих в условиях крупносерийного и массового производства. В этих системах в качестве программоносителей используют кулачки барабанного типа и дисковые кулачки, установленные на вращающемся распределительном валу (см.рис.1.1). Особенностью таких кулачков является то, что они одновременно выполняют функции программоносителя и функции элемента привода – тягового устройства, работающего в цикловом режиме. Изменяя профиль кулачка, можно получить любой требуемый закон движения рабочего органа станка.

а) б)

Рис.1.1 Схема работы кулачкового привода:

а – с использованием кулачка барабанного типа; б - с использованием кулачка

дискового типа. 1 – шпиндель станка; 2 – подвижная каретка,

на которую устанавливается резцедержатель; 3 – кулачок.

На таких станках автоматически в требуемый момент происходит подвод и отвод рабочего органа, включение необходимого движения – вращения шпинделя или подачи, а также автоматическая установка, закрепление и съем заготовок. По окончанию цикла обработки одной заготовки, станок автоматически переключается на выполнение того же цикла обработки над последующей заготовкой. Обслуживающий рабочий осуществляет периодическую загрузку станка-автомата заготовками, осуществляет контроль за состоянием станка, режущего инструмента и параметрами точности изготавливаемых деталей. В качестве заготовок на этих станках используют сортовой круглый прокат, бунты проволоки для мелких деталей, а также штучные заготовки штамповки или отливки, которые устанавливают вручную или с помощью манипулятора.

|

|

|

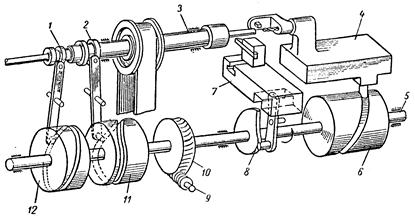

По конструкции станки с кулачковыми механизмами бывают одно- и многошпиндельные, с вертикальным и горизонтальным расположением шпинделей. В прутковых токарных автоматах подача заготовок - круглого проката или проволоки осуществляется через полый шпиндель. На рис.1.2 приведена принципиальная схема конструкции и показан принцип работы токарного кулачкового автомата для изготовления деталей тел вращения из прутка. Осевое перемещение продольного суппорта 4, на котором установлены резец и сверло, осуществляется от барабанного кулачка 6. Перемещение поперечного суппорта 7 с установленным на нем отрезным резцом осуществляется от дискового кулачка 8. Барабанный кулачок 11 перемещает муфту 2, обеспечивая зажим и освобождение прутка. А барабанный кулачок 12 перемещает муфту 1, которая осуществляет осевое перемещение прутка. Вращение шпинделя 3 происходит через ременную передачу, а распределительного вала 5 через червяк 9 и червячное колесо

Рис.1.2 Принципиальная схема конструкции токарного кулачкового

автомата.

На станках-полуавтоматах по окончанию цикла обработки каждой штучной заготовки станок останавливается, а затем требуется участие рабочего для снятия полученной детали, установки новой заготовки и включения цикла работы станка.

Станки автоматы с кулачковым управлением имеют высокую надежность, сравнительную простоту в обслуживании и управлении. Однако управление на таких станках осуществляется по детерминированной программе, определяемой формой кулачков, что вызывают большие сложности при перенастройке их на обработку другой, даже схожей детали. Это связано с необходимостью изготовления и установки новых кулачков. Размеры создаваемых кулачков ограничены габаритами станка, поэтому величина перемещения рабочих органов, управляемых дисковыми кулачками обычно составляет 100…200мм, а при использовании барабанных кулачков – 300мм.

|

|

|

В станках с кулачковым управлением отсутствует обратная связь о фактическом положении рабочего органа, поэтому такие системы относят к системам управления незамкнутого типа.

Станки автоматы и полуавтоматы с кулачковым управлением эффективно применяют при больших программах выпуска изделий в крупносерийном и массовом производстве. Потребность автоматизации серийного производства обусловило необходимость создания более совершенных станков, система управления которых обладает технологической гибкостью, обеспечивающей возможность их перенастройки на изготовление других однотипных деталей.

|

|

|

|

Дата добавления: 2014-01-03; Просмотров: 1807; Нарушение авторских прав?; Мы поможем в написании вашей работы!