КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Требования безопасности при очистной выемке 1 страница

А-А

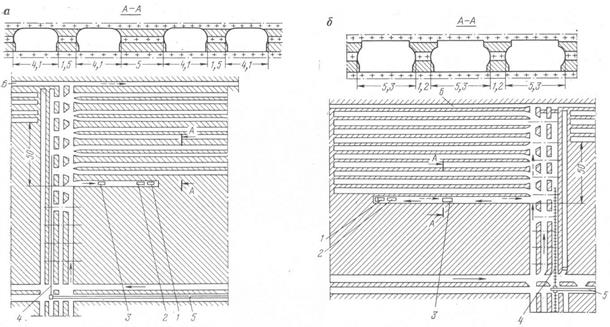

Рис. 2.4. Камерно-столбовая система – вариант со шпуровой отбойкой, скреперной доставкой руды и полевой подготовкой (Джезказганские рудники): 1 — панельный штрек; 2 — рудоспуск; 3 — откаточный штрек; 4 — вентиляционный штрек. В разрезе А-А масштаб условно увеличен.

Рис. 2.4. Камерно-столбовая система – вариант со шпуровой отбойкой, скреперной доставкой руды и полевой подготовкой (Джезказганские рудники): 1 — панельный штрек; 2 — рудоспуск; 3 — откаточный штрек; 4 — вентиляционный штрек. В разрезе А-А масштаб условно увеличен.

На рудниках Ачисайского полиметаллического комбината при разработке наклонных пластообразных залежей мощностью 3—12 м (в среднем 5 м) и высоте этажа 90 м, на горизонте электровозной откатки проходят полевой штрек в лежачем боку на расстоянии около 200 м от рудного тела и рудный штрек у лежачего бока, которые соединяют через 150 м квершлагами. На квершлаги выводят блоковые рудоспуски.

Камерно-столбовую систему применяют в основном в двух вариантах: с доставкой руды в очистном пространстве самоходным оборудованием при угле падения залежей до 20—25° и со взрывной доставкой руды при угле 25—45°.

В варианте с доставкой руды самоходным оборудованием камеры располагают по простиранию залежи (рис. 2.5). На глубине разработки около 200 м ширина камер составляет 12 м, размеры столбообразных целиков — 6х8 м; на глубине 400—500 м ширина камер 8 м, оставляются сплошные целики шириной 6 м или столбообразные

Рис. 2.5. Камерно-столбовая система — вариант для разработки наклонных залежей с применением погрузочных машин с нагребающими рычагами 1 и автосамосвалов 2 (Ачисайский полиметаллический комбинат): 3 — самоходная бурильная установка; 4 — диагональные съезды сечением 5x4 м, пройденные через 300 м с наклоном 8°; 5 — откаточные штреки; 6 — рудоспуски; 7 — заезды; 8 — штанговая крепь

шириной 6—8 м и длиной 12 м. Барьерные целики шириной 20 м располагают на границах этажей. После отработки нижележащего этажа извлекают среднюю часть барьерного целика камерой шириной 10 м или нижнюю часть, где более ценная руда. При мощности залежи более 3 м используют самоходные бурильные установки, ковшовые погрузочно-доставочные машины, гусеничные погрузочные машины с нагребающими рычагами в комплексе с автосамосвалами.

Рудодоставочный штрек располагают в рудном теле у висячего бока. Из него через каждые 150 м проходят наклонные заезды во все будущие камеры.

В залежах мощностью более 6 м камеры отрабатывают слоями, начиная с верхнего. Для увеличения фронта работ в слое соседние камеры отрабатывают попарно. Кровлю крепят при выемке верхнего слоя.

Сменная производительность труда забойного рабочего на очистных работах достигает 100 т, удельный расход ВВ на отбойку составляет 350 г/т, на вторичное дробление — 15 г/т; потери руды — 17—18 % на глубине 200 м и 25—28% на глубине 400—450 м; разубоживание — 7%.

При мощности залежи 1,5—2 м используют гусеничные бурильные установки

СБУ-1м с одним манипулятором, электробульдозеры, скреперные грузчики.

В варианте с доставкой руды самоходным оборудованием и последующим обрушением кровли целики подрывают все сразу по одной линии. Для этого в целиках на высоте 2—3 м от почвы пробуривают два ряда шпуров в шахматном порядке. Одновременно обуривают просечки между целиками. Сначала взрывают просечки, затем целики. Обрушаемые целики от действующих забоев отстают не более чем на три камеры.

Ширина камер 5 м, сечение целиков 3х2,5 м. По сравнению с вариантом без обрушения целиков потери снижаются на 5—7 %, не требуется крепление кровли камер.

Требования ПТЭ к камерно-столбовым системам разработки.

· Камерно-столбовую систему можно применять для отработки рудных тел мощностью до 18 м и с углом падения до 35 Камерно-столбовую систему, как правило, применять для отработки бедных руд. Разрешается применять эту систему для отработки богатых руд при условии оставления между камерами ленточных целиков с учетом последующей их выемки.

· Опорные целики располагать регулярно. Принимаемое расстояние между ними должно исключать обрушение кровли. Опорные целики могут оформляться в виде лент и столбов круглого, прямоугольного или другой формы поперечного сечения. Размеры опорных целиков определять расчетом.

· Выемку камер можно производить сплошным, потолкоуступным или почвоуступным забоями, а также послойно. Отбойку руды производить шпурами или глубокими скважинами малого диаметра. Камеры можно располагать по восстанию, простиранию и вкрест простирания.

· Высота уступа определяется типом применяемого оборудования, технологией очистной выемки и физико-механическими свойствами руды.

· При отработке камер вести систематический контроль за состоянием кровли, стенок камеры и целиков. Для осмотра кровли и целиков, а также приведения их в безопасное состояние иметь специальные каретки и приспособления.

· При камерно-столбовой системе предпочтительно применение самоходного оборудования.

· Передвижение людей и доставку материалов производить по обозначенным маршрутам, которые должны содержаться в безопасном состоянии.

Вариант со взрывной доставкой руды (рис.2.6) применяется при углах падения 25—45°. Камеры располагают по восстанию, междукамерные целики сплошные.

Ширина камер при глубине работ 200—300 м составляет 18 м, при глубине 400—500 м — 12 м; ширина целиков 4—5 м.

Для доставки руды самоходным оборудованием к рудоспуску проходят штрек вблизи висячего бока, из него в сторону лежачего бока засекают погрузочные ниши с уклоном вниз около 10°. Из ниши по руде у лежачего бока проходят рудный восстающий сечением 2,8х2 м с помощью самоходного полка КПН-1.

На очистных работах используют: бурильную установку БСМ на салазках — для бурения вееров скважин диаметром 56 мм из наклонного восстающего; передвижной полок — для заряжания скважин и оборки наклонного восстающего; бульдозер БПДУ с дистанционным управлением — для зачистки лежачего бока; погрузочно-доставочную машину. До начала взрывных работ обуривают всю камеру.

На очистных работах используют: бурильную установку БСМ на салазках — для бурения вееров скважин диаметром 56 мм из наклонного восстающего; передвижной полок — для заряжания скважин и оборки наклонного восстающего; бульдозер БПДУ с дистанционным управлением — для зачистки лежачего бока; погрузочно-доставочную машину. До начала взрывных работ обуривают всю камеру.

Рис. 2.6. Камерно-столбовая система — вариант со взрывной доставкой руды, зачисткой лежачего бока бульдозером с дистанционным управлением 1 и доставкой руды ПДМ (2) (Ачисайский полиметаллический комбинат): 3 — очистные камеры; 4 — штрек для образования отрезной щели 5; 6 — наклонный восстающий для отбойки руды; 7 — ниши для погрузки руды; 8 — штрек сечением 5 x 4 м для доставки руды пдм к рудоспускам 9, расположенным через 150 м; 10 — подъемная лебедка; 11 — откаточный штрек; 12 — заезды, расположенные через 150 м

Удельный расход ВВ на отбойку составляет 450 г/т против 350 г/т при механизированной доставке руды по очистному пространству. Выход негабарита

около 2 %.

Этаж вертикальной высотой 90 м отрабатывают по падению двумя рядами камер с подэтажом для доставки руды. Длина камер 60—80 м.

Бульдозер БДПУ используют при угле наклона почвы до 30—35°. Производительность бульдозера около 50 т/ч при длине доставки 30—40 м, сменная про-

изводительность ПДМ достигает 700 т при расстоянии доставки до 100 м.

Выемка целиков. Целики извлекают полностью или частично с обрушением кровли или искусственным поддержанием очистного пространства. При ценной руде распространена последующая твердеющая закладка камер.

По производительности труда рабочего и показателям извлечения руды камерно-столбовая система близка к сплошной системе разработки при том же оборудовании. Расход подготовительно-нарезных выработок при изолированных целиках составляет 3—5/1000 т, при ленточных — 5—7/1000 т.

Экономическое сравнение с другими системами разработки возможно по условию максимизации дохода (1.3).

Требования ПТЭ к камерной системе разработки с доставкой силой взрыва.

· Систему с доставкой руды силой взрыва можно применять для отработки мощных м средней мощности наклонных рудных тел, как правило, с выдержанными контактами по лежачему и висячему блокам.

· Разработку залежей вести с оставлением ленточных междукамерных целиков. Направление отбойки руды должно совпадать с падением рудного тела.

· Ширину камер и размеры целиков определять в зависимости от устойчивости руды и вмещающих пород. Длину камер устанавливать по эффективности доставки руды взрывом.

· Отбойку руды производить из буровых камер или восстающих, располагая скважины в плоскости, перпендикулярной к падению рудного тела.

· Параметры буровзрывных работ рассчитать с учетом дробления руды и доставки ее в рудоприемные выработки.

· Для увеличения эффективности доставки руды взрывом необходимо предусматривать концентрацию ВВ в нижней части отбиваемого слоя. Нижние скважины располагать у контакта рудного тела с лежащим боком.

· Руду отбивать послойно. Отбойку последующего слоя производить только после полного выпуска отбитой руды. Магазинирование отбитой руды не допускается.

· Отработку камер производить на всю ширину или панелями. Количество панелей в камере определяется возможностями применяемого бурового оборудования и устойчивостью пород кровли.

· В нижней части камеры оформлять рудоприемные выработки (воронки или траншеи), объем которых должен быть не менее объема отбиваемого слоя руды в разрыхленном состоянии.

· При разработке пожароопасных месторождений отработанные камеры закладывать инертным материалом.

· При неотработанных междукамерных целиках на смежном верхнем этаже камеры нижнего этажа должны располагаться под камерами верхнего этажа, а целики под целиками.

· Подсечка камеры и разделка рудоприемных и выпускных выработок должны опережать очистную выемку. Угол наклона стенок рудоприемных выработок должен обеспечивать выпуск всей руды самотеком.

· Для увеличения извлечения отбитой руды при отработке наклонных рудных тел проходить дополнительные выпускные выработки, применять гидросмыв или механические способы зачистки.

Особенности системы при добыче калийных солей. Пласты калийных солей имеют выдержанные, как правило, элементы залегания и пологое или наклонное падение. Система применяется в связи с необходимостью сохранить сплошность водозащитной толщи пород.

Так как несущая способность калийных солей невысокая, ширина целиков составляет 0,5—0,9 ширины камер, что ведет к большим потерям соли в недрах. Целики оставляют сплошные или прорезанные редкими сбойками. При заполнении выработанных камер обрушенными налегающими породами оставляют изолированные целики прямоугольной или квадратной формы.

Иногда камеры закладывают отвальными породами и хвостами обогатительных фабрик с целью освободить от отвалов земную поверхность и не засолять почву.

На калийных рудниках Старобинского месторождения применяют два варианта системы: с жесткими целиками (обычный вариант) и с податливыми целиками — более узкими, что снижает потери руды почти в два раза. Узкие целики разрушаются постепенно, что обеспечивает плавность посадки кровли.

Податливые целики оставляют при глубине разработки до 450—500 м.

Отбойка в основном (более 95 %) механическая, комбайнами.

Подготовка. Шахтные поля делят на панели, а панели в свою очередь на односторонние выемочные блоки.

Группа выработок главных направлений состоит, как правило, из пяти штреков: конвейерного, двух вентиляционных и двух транспортных для передвижения вспомогательного безрельсового транспорта — автомобилей, тракторов и т. п. Почву транспортных штреков бетонируют. От выработок главных направлений по границам панелей проходят панельные конвейерный, транспортный и вентиляционные штреки. Вентиляционные штреки являются общими для двух смежных панелей. Ширина панели 400—600 м.

Выемочные блоки шириной 200—300 м нарезают группами блоковых штреков: конвейерного, транспортного и разрезного (стартового). В них через определенные интервалы разделывают камеры разворота выемочных машин. В условиях повышенного опорного давления проходят еще так называемый разгружающий штрек с целью предохранить от обрушения кровлю камер разворота. Кровлю разгружающего штрека располагают на 1—1,5 м выше кровли камер разворота, что создает возможность горизонтального смещения пород кровли этих камер.

Механизация работ. Для подготовки и очистной выемки используют проходческо-очистные комбайны ШБМ-2, ПК-8, ПК-10, «Урал-ЮКС».

Комбайны работают в комплексе с самоходными вагонами 4ВС10 или 5ВС15 и бункерами-перегружателями БП-3. Используют также вагоны 10 С-2Е фирмы «Джой».

Руда, отбитая комбайном, поступает в бункер-перегружатель, затем самоходным вагоном ее доставляют на блоковый скребковый конвейер СП-63 или СП-80; далее она попадает на панельные ленточные конвейеры КЛЗ-500, а от них транспортируется к стволам конвейерами КРУ-350, установленными в главном штреке. Людей, материалы и оборудование перевозят в автомашинах.

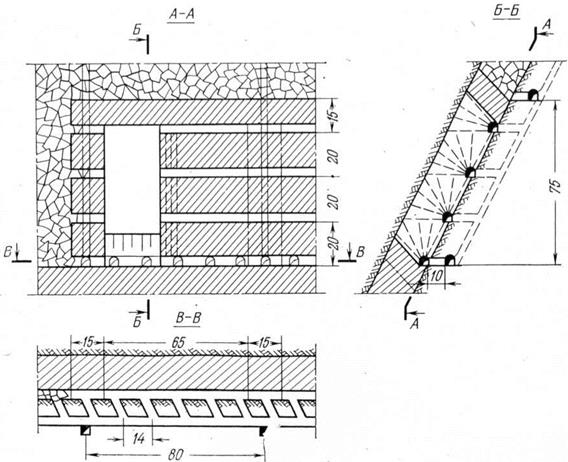

В варианте с жесткими целиками (рис. 2.7, а) каждая очистная камера состоит из двух-трех выработок (комбайновых «ходов»), разделенных целиками шириной 1—1,2 м.

Ширина «хода» зависит от типа комбайна. Между камерами оставляют опорные целики шириной от 4 до 9 м в зависимости от горного давления. Длина камер 200 м.

Комбайны зарубают свои «ходы» из камер разворота. Высота камер обычно равна высоте хода. В виде исключения при мощности калийного пласта свыше 3,2 м часть пласта отбивают буровзрывным способом одновременно с расширением ходов до 4,5 м. Расход ВВ на отбойку 0,4 кг/т. Руду доставляют скреперными установками «Калий-4».

В варианте с податливыми целиками (рис. 2.7, б) между всеми комбайновыми «ходами» оставляются целики шириной 1—1,2 м. Разрушение целиков и опускание кровли происходят сразу же после выемки камер. Для безопасности работ тщательно контролируют соблюдение проектных размеров целиков и достаточную интенсивность очистной выемки.

Комбайны (ПК-10, «Урал-10КС) должны иметь плавную регулировку испол-

нительного органа но высоте, чтобы обеспечить беспрепятственный его отгон из камеры при опускании кровли на 100—150 мм.

Камеры разворота, сопряжения выработок, а также выработки и камеры шириной более 4,5 м крепят клинораспорными («Эстонсланец»), железобетонными и винтовыми штангами.

Рис. 2.7. Камерно-столбовая система разработки (комбинат «Беларуськалий»): а — вариант с жесткими целиками; б — с податливыми; 1 — комбайн; 2 — бункер-перегружатель; 3 — самоходный вагон; 4 — блоковый конвейер; 5 — панельный конвейер; 6 — панельный вентиляционный штрек

Свежий воздух поступает из панельных транспортного и конвейерного штреков в блоковые выработки. В очистные камеры его нагнетают вентиляторами местного проветривания по прорезиненным трубам.

Панели погашают в отступающем порядке, в направлении от границ шахтного поля к главным штрекам. В одной панели вынимают одновременно до четырех блоков, в каждом из которых работает, как правило, по одному комбайну. Опережение очистных работ в соседних блоках должно быть не более 50 м.

Работы ведут в четыре смены, из которых три добычных и одна ремонтно-подготовительная. Панель входит в один производственный участок. Проходческо-очистной комплекс обслуживает бригада из 9—12 человек. Применение варианта с податливыми целиками позволяет резко сократить потери руды (табл. 2.1)

На Верхнекамском калийном комбинате, где мощность сильвинитового пласта 6—7 м, по оси будущей камеры комбайном проходят разрезной штрек длиной 150—200 м. Часть камеры длиной 40—60 м (компенсационное пространство) отрабатывают мелкошпуровым способом; остальную руду отбивают по всему сечению камеры (16x6м) веерами скважин, выбуриваемых из разрезного штрека. Доставляют руду от забоя к рудоспускам трехбарабанными скреперными установками «Калий-4».

Совершенствование камерно-столбовой системы разработки на калийных рудниках идет по пути создания мощных комбайнов для забоев большой площади, замены самоходных вагонов на конвейеры для доставки руды от комбайна.

Таблица 2.1

Технико-экономические показатели камерно-столбовой системы разработки на комбинате «Беларуськалий»

| Показатели | Вариант с жесткими целиками, комбайны ПК-8 | Вариант с податливыми целиками, комбайны ПК-10 |

| Производительность забоя, т/мес | 22 000—24 000 | 25 000—30 000 |

| Производительность панели (участка), т/мес | 60 000—100 000 | 70 000—120 000 |

| Сменная производительность труда рабочего, т: | ||

| Забойного | 60—80 | 80—100 |

| по участку | 30—40 | 40—50 |

| Затраты на добычу 1 т руды, руб.: | ||

| по забою | 0,6—0,8 | 0,8—1,0 |

| по участку | 0,8—1,0 | 1,0—1,2 |

| по руднику | 1,6—2,0 | 1,8—2,1 |

| Удельный расход подготовительно-нарезных выработок, м/1000 т | 10—12 | 7—9 |

| Потери руды, % | 50—60 | 25—35 |

| Разубоживание руды, % |

Особенности камерно-столбовой системы при добыче пильного камня. Габариты выпиливаемых блоков обусловлены технологией промышленного и гражданского строительства. Блоки бывают крупные, средние и мелкие (мелкоштучный камень). Крупные блоки подразделяются на многие типоразмеры, в зависимости от параметров камнедобывающих машин. Наиболее распространены: высота 388 мм, ширина 390 или 490 мм, длина 1050, 1180 и 1380 мм. Мелкоштучный камень добывают трех типоразмеров: 390х190х188, 490х240х188 и 390х190х288 мм.

При мощности пласта 2,5—3 м применяют однослойную выемку, при большей мощности — многослойную.

Месторождение обычно вскрывают штольнями, реже — стволами. Шахтное поле откаточными и вентиляционными штреками делят на панели. Камеры чаще располагают вкрест простирания, ширина камер 3,2—12 м.

Высота камеры (или слоя при многослойной выемке) определяется техническими возможностями камнерезных машин и составляет 2,4—2,5 м.

Очистной забой располагают в торце или по длинной стороне камеры (рис. 2.8).

Крупные блоки выпиливают одновременно тремя торце-фрезерными машинами, две из которых работают на уступе и создают вертикальные продольные и поперечные пропилы, третья — предуступная — подрезает блок снизу. Подрезанный блок ложится на трубки торцефреза, после чего его доставляют до пункта перегрузки на откаточную платформу. Отсасываемые продукты пиления складируются и могут быть использованы в дальнейшем при производстве искусственных строительных материалов.

Рис. 2.8. Камерно-столбовая система разработки — вариант для добычи пильного камня: а— план панели (1— камеры; 2 — опорные целики; 3— панельный откаточный штрек;

Рис. 2.8. Камерно-столбовая система разработки — вариант для добычи пильного камня: а— план панели (1— камеры; 2 — опорные целики; 3— панельный откаточный штрек;

4— панельный вентиляционный штрек; 5— камнерезные машины); б — порядок отработкикамеры при добыче пильного камня торцевым сплошным забоем; в— порядок отработки ступенчатым забоем с использованием двух машин; г — продольная выемка с использованием нескольких машин

2.3. Камерная система разработки

Система имеет две разновидности, известные в горной литературе под наименованиями этажно-камерная система разработки и система разработки с подэтажной отбойкой или подэтажных штреков.

Мощные крутые залежи отрабатывают камерами с оставлением целиков; руду отбивают в основном скважинами, пробуренными из подэтажных ортов или штреков (подэтажная отбойка). В начале в камере формируют, отрезную щель, на которую затем отбивают руду вертикальными слоями. Доставка руды по очистному пространству самотечная. Выпускают руду через выработки в основании камеры. Чтобы уменьшить отслоение боковых пород или создать резерв руды заданного качества руду иногда магазинируют. После выемки камер погашают целики.

Условия применения. Руда и боковые породы должны быть устойчивыми. В мощных месторождениях при неустойчивых боках приходится оставлять предохранительную рудную «корку» толщиной 1,5—3 м, если ее теряют, или 5—8 м, если извлекают вместе с целиками.

При крутом падении мощность залежи может быть любой, при пологом и наклонном — не менее 10—20 м — иначе не окупятся расходы на проведение в породах лежачего бока выработок для выпуска и доставки руды.

Параметры системы. В залежах малой и средней мощности камеры располагают по простиранию. Высота этажа ограничивается устойчивостью обнаженных боковых пород.

В мощных залежах камеры располагают вкрест простирания. Высота этажа ограничивается устойчивостью руды.

Оптимальную высоту этажа в технически допустимых пределах можно найти по условию (1.1) с учетом: затрат на проведение этажных выработок (входят в k, с), выработок для выпуска и доставки руды, на доставку материалов и оборудования; ущерба от потерь руды за счет неполной отбойки у контактов залежи, потерь на лежачем боку при недостаточно крутом падении залежи и при выемке целиков.

Высота этажа колеблется в пределах от 50—60 м в залежах малой и средней мощности при неправильных контактах и недостаточно крутом падении до 100—170 м в залежах средней мощности и мощных с крепкой устойчивой рудой и очень крутым падением.

При высоте этажа более 100 м могут быть оборудованы вспомогательные горизонты.

Высота подэтажа при подэтажной отбойке оптимизируется по минимуму приведенных затрат (1.1), при этом учитываются: затраты на проходку подэтажных выработок, отбойку, вторичное дробление и доставку руды; ущерб от потерь и разубоживания руды за счет неточной отбойки по контактам залежи.

Высота подэтажа колеблется от 8—12 до 30—40 м, в зависимости от типов буровых станков (рис.2.9).

Ширина камер при разработке по простиранию равна мощности залежи, длина 30—60 м в зависимости от устойчивости боковых пород. В мощных месторождениях длина камер равна мощности залежи (до 70—80 м), ширина 10—30 м, в зависимости от устойчивости рудной потолочины или боковых пород. Ширина междукамерных целиков 8—15 м.

Залежи средней мощности с небольшой длиной по простиранию или падению отрабатывают иногда одной камерой без оставления целиков. Если залежь вытянута по падению, то оставляют только междуэтажные целики, если по простиранию — только междукамерные.

Расстояние между выпускными отверстиями оптимизируется по условию (1.1) с учетом: затрат на проходку выработок для выпуска и доставки руды на оборудование и его монтаж; ущерба от потерь и разубоживания руды при выемке междуэтажного целика.

При пологом и наклонном падении залежи выпускные выработки размещаются верхней частью в рудном теле, а нижней — в подстилающих породах. Расстояние (среднее по площади выпуска) от основания траншей или воронок до контакта лежачего бока  при:

при:

, (2.1)

, (2.1)

где  ,

,  — объем выпускных выработок соответственно в рудном теле и в подстилающих породах, м3;

— объем выпускных выработок соответственно в рудном теле и в подстилающих породах, м3;  — объем руды на гребнях выпускных выработок, м3;

— объем руды на гребнях выпускных выработок, м3;  ,

,  — себестоимость образования выпускных выработок в рудном теле и в подстилающих породах, руб/м3;

— себестоимость образования выпускных выработок в рудном теле и в подстилающих породах, руб/м3;  — себестоимость очистной выемки, руб/м3;

— себестоимость очистной выемки, руб/м3;  — плотность руды в массиве;

— плотность руды в массиве;  — ущерб от потерь 1 т руды в массиве, руб.

— ущерб от потерь 1 т руды в массиве, руб.

Величины  ,

,  ,

,  зависят от h.

зависят от h.

Рис. 2.9. Камерная система разработки — вариант с подэтажной отбойкой, доставкой руды самоходным оборудованием и наклонным междуэтажным целиком

Высота основания камеры от этажного горизонта до гребней траншей или воронок при раздельных горизонтах доставки и транспортирования руды обычно составляет

14—20 м. Толщина потолочины 5—10 м.

Междуэтажный целик располагают горизонтально или с наклоном к лежачему боку. При наклонном целике уменьшается в 2—3 раза трудно извлекаемый запас руды в основании блока, увеличивается запас руды на пункт выпуска, что благоприятствует использованию питателей. С другой стороны, из активного запаса верхнего этажа исключается часть руды снизу в виде треугольной призмы, объем которой прямо пропорционален мощности залежи и возрастает с увеличением угла падения залежи.

Наклонное расположение междуэтажных целиков целесообразно лишь при ограниченной мощности (до 30—40 м при угле падения 50—60° и до 20—30 м при угле 70°) и при выдержанных элементах залегания рудного тела на значительную глубину.

В варианте с подэтажной скважиной отбойкой и донным выпуском руды блоковые восстающие при разработке по простиранию располагают в целиках (рис. 2.10), а при разработке вкрест простирания — в камерах или целиках. В последнем случае на подэтажах из восстающих в камеры приходится пробивать штреки, которые в дальнейшем вместе с восстающими могут быть использованы для погашения целиков.

Подэтажные штреки (орты) нарезают по всей длине камеры.

Затраты на проведение выработок для выпуска и доставки руды достигают 20—30 % от всех затрат на подготовку и очистную выемку.

Рис. 2.10. Камерная система разработки с подэтажной отбойкой нисходящими веерами скважин и донным выпуском.

При формировании выпускных траншей руду отбивают так же, как и в камерах. В случае применения выпускных воронок подсечка камеры опережает отбойку уступов на 1—2 воронки.

Очистная выемка. Отрезную щель формируют взрыванием вертикальных скважин на отрезной восстающий в подэтажах на всю ширину камеры. Выход отбитой руды на одну скважину при этом в 2—3 раза меньше, чем при очистной выемке.

На отрезную щель отбивают руду скважинами из уступов в отступающем порядке.

Скважины бурят обычно веерами из подэтажных штреков или ортов.

При отбойке параллельными скважинами из заходок бурильщик находится на узкой берме уступа. Этот вариант применяют редко — при очень устойчивой руде в залежах малой и средней мощности.

При разработке вкрест простирания и кливажной руде для более тщательного оформления целиков подэтажные орты иногда располагают по границам камеры.

Скважины бурят вверх, чтобы они были сухими при заряжании; вверх и вниз, чтобы сократить число подэтажных штреков и перестановок бурильных машин, или вниз при опережающей отработке нижних подэтажей.

Общую линию забоев выдерживают в положении, близком к вертикальному, или под углом 70—80° в сторону массива во избежание его сколов. Забои взрывают сразу по всей высоте камеры или поочередно подэтажами, если необходимо уменьшить сейсмическое действие взрыва для сохранения целиков, выработок или сооружений.

Опережение нижних подэтажей допустимо лишь при очень устойчивой руде.

Выпуск и последующую доставку руды (до пункта перегрузки на магистральный транспорт) ведут с помощью питателей, самоходного оборудования или скреперных установок. При разработке залежей малой и средней мощности и очень хорошем дроблении руду из очистного пространства выпускают непосредственно в вагоны через люки.

Проветривание блока. Свежий воздух поступает с горизонта откатки по восстающему в подэтажные штреки и из них в очистное пространство; загрязненный воздух отводят по восстающему с другой стороны камеры или по вентиляционной сбойке на вентиляционный горизонт. Выработки вторичного дробления руды обычно проветривают отдельной струей.

Требования ПТЭ к системе подэтажных штреков (ортов).

· Систему подэтажных штреков (ортов) можно применять для отработки крутопадающих рудных тел любой мощности, а также мощных рудных тел с любым углом падения.

· При разработке пожароопасных месторождений отработанные камеры закладывать инертным материалом.

· Размеры камер определять в зависимости от устойчивости вмещающих пород и руд. Камеры можно располагать по простиранию, вкрест простирания и по восстанию.

· Камерные запасы должны составлять не менее 35 % запасов блока; необходимо стремиться к увеличению удельного веса камерных запасов с учетом последующей эффективной и безопасной отработки целиков.

|

|

Дата добавления: 2017-01-14; Просмотров: 1051; Нарушение авторских прав?; Мы поможем в написании вашей работы!