КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Требования безопасности при очистной выемке 5 страница

|

|

|

|

Высота слоя 2—3 м, при устойчивых рудах и боковых породах 4,5—5 м, высота открытого пространства достигает 7—8 м. Шпуры бурят вверх под углом 70° самоходными бурильными установками. Кровлю выравнивают контурным взрыванием горизонтальных шпуров.

По окончании доставки руды из слоя разбирают настил, иногда зачищают в рудоспуск верхнюю часть закладки, обогащенную рудной мелочью.

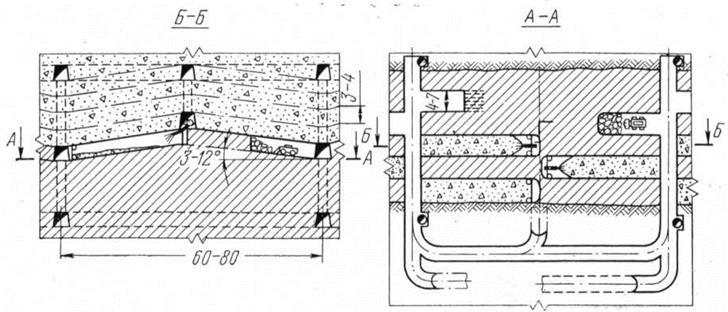

Широко применяют гидравлическую закладку обесшламленными хвостами обогатительных фабрик или природным песком (рис.4.2).

Рис. 4.2. Система разработки горизонтальными слоями с гидрозакладкой и бетонным настилом: 1 – блоковые восстающие; 2 – рудоспуски и ходовые восстающие в два отделения; 3 – пульпопровод; 4 – гидрозакладка; 5 – бетонный настил; 6 – дренажная труба;

При малоустойчивых боковых породах между кровлей забоя и закладкой оставляют пространство высотой 0,4—0,5 м, а при более устойчивых породах 1,5—3 м.

В закладке по мере повышения ее поверхности наращивают рудоспуски из стальных труб. Иногда рудоспуски выкрепляют каменной кладкой на цементном растворе или железобетонными кольцами. Расстояние между рудоспусками 20—60 м при скреперной доставке руды и до 100 м и более при доставке самоходными машинами. Настил сверху закладки укладывают в каждом слое из металлических листов, деревянных щитов или старых конвейерных лент; иногда покрывают его брезентом. На ряде рудников делают бетонные настилы толщиной 15—20 см, торкретируя закладку жидким раствором быстросхватывающегося бетона. Бетонный настил вдвое дешевле деревянного и через двое суток позволяет работать на самоходном оборудовании. При отсутствии или недостаточной плотности настила потери металла в закладке достигают 20 %.

|

|

|

При твердеющей закладке на очистных работах обычно используют самоходное оборудование. При большой протяженности залежей проводят уклон для заезда самоходного оборудования на все слои. Высота этажа на отдельных зарубежных рудниках достигает 250 м, длина блока 300 м и более. Выемка чаще сплошная.

Рис. 4.3. Система разработки горизонтальными слоями с закладной – вариант с твердеющей закладкой и сплошной выемкой (Норильский комбинат): а – схема вскрытия и подготовки и порядок отработки месторождения (1 – рабочее пространство; 2 – воздухоподающий ствол; 3 – рудопоъемный ствол; 4 – воздухоотводящие стволы; 5 – главный откаточный штрек; 6 – блоковые восстающие; 7 – закладочный горизонт; 8 – границы выемочных лент; 9 – закладка; 10 – границы слоев; 11 - слой): б – отработка панели (1 – откаточный штрек; 2 – штрек для сообщения с панелями; 3 – вентиляционно-закладочные восстающие; 4 – рудоспуски; 5 – уклон; 6 – заезды на слой; 7 – скважины для подачи закладки; 8 – вентиляционно-закладочные штреки

На рудниках Норильского комбината, эксплуатирующих месторождения на большой глубине, систему применяют при сплошной выемке с использованием самоходного дизельного оборудования. Залежь отрабатывают от центра к флангам, забой пересекает всю залежь по длине (рис. 4.3). Перпендикулярно линии забоя пройдены полевые откаточные штреки, которыми нарезаны панели шириной 120—150 м по условию использования ПДМ. Панель разделяют на вертикальные секции шириной 6—8 м, которые вынимают горизонтальными слоями высотой 3 м.

Вентиляционный горизонт имеет ту же схему подготовки, что и откаточный. Рудоспуски, выкрепляемые в закладке, располагают в каждой второй секции.

С каждой стороны залежи имеется уклон от откаточного горизонта до ее почвы. Рудный штрек пройден по всей длине залежи. Из рудного штрека в каждой панели проходят уклон до кровли залежи, из которого нарезают заезды на слои.

|

|

|

На очистных работах используют дизельные бурильные установки «Каво-Дрилл 555», «Бумер-131» на 2—3 колонковых перфоратора и самоходные погрузочно-доставочные машины СТ-5А, СТ-2Б производительностью 500—600 т/смену. Слой закладывают участками длиной 40—60 м, твердеющую смесь подают с вентиляционного горизонта по скважине диаметром 300 мм.

Производительность труда забойного рабочего 60—80 т/смену обеспечивает высокую концентрацию горных работ, расход подготовительно-нарезных выработок 2 м на 1000 т.

Технико-экономические показатели системы: при крепкой руде в месторождениях средней и большой мощности производительность блока (камеры, секции) составляет 1500—3000 т/мес и достигает 6000 т/мес при использовании самоходного оборудования; производительность труда забойного рабочего 15—80 т/смену и более при твердеющей закладке и самоходном оборудовании; расход крепежного леса до 0,01—0,02 м3/т; потери руды при плотном настиле или твердеющей закладке 1—5 %; разубоживание руды от 1—3 до 10 % при неправильных контурах; расход подготовительно-нарезных выработок 2—5 м на 1000 т.

Экономическое сравнение с другими системами разработки можно вести по условию максимизации дохода (1.3).

4.3. Система разработки наклонными слоями с закладкой

Выемку руды ведут наклонными (под углом до 40°) слоями (рис. 4.4); руда и закладочный материал перемещаются в очистном пространстве преимущественно под действием силы тяжести. Закладка возможна лишь сухая.

Условия применения: устойчивая руда; малоустойчивые боковые породы; мощность залежи любая; угол падения не менее 60—70°; правильные контуры залежи; ценная руда. В связи с внедрением самоходного оборудования применяют сплошную выемку. В этом случае (см. рис. 4.4, а, б) забой продвигают по длине этажа. Восстающий в этаже требуется только разрезной. Отбойка шпуровая. Руду, скатывающуюся по откосу, грузят и отвозят самоходным оборудованием. Закладку доставляют до откоса самоходным оборудованием.

При выемке блоками (см. рис. 4.4, в) закладку на откос подают из восстающего. В блоке сначала вынимают треугольники в основании, а затем наклонные слои постоянной длины (основная стадия), после чего погашают треугольную потолочину.

|

|

|

4.4. Система разработки тонких жил с раздельной выемкой

Отработка жил ведется с подрывкой вмещающих пород (рис. 4.5). Боковые породы отбивают отдельно и оставляют в выработанном пространстве в качестве закладки.

Рис.4.4. Система разработки наклонными слоями с закладкой: а—вариант со сплошной выемкой и самоходным оборудованием, стадия закладки; б — то же, стадия доставки руды (1 - самоходный вагон; 2 - настил; 3 - ПДМ); в — вариант с выемкой блоками, разрез по простиранию, проекция на вертикальную плоскость (1,2-откаточный и вентиляционный штреки; 3 – блоковый восстающий для спуска закладки; 5- граница подштрекового целика; 6 - граница выемки слоями постоянной длины)

Руда может быть устойчивой и пониженной устойчивости. Контакты жил должны быть четкими и правильными. Благоприятна различная крепость руд и боковых пород. Руда должна быть весьма ценной.

При крутом падении подрабатывают бок жилы со стороны более четкого и правильного контакта. С опережением на слой отбивают или руду, если она слабее, или пустую породу. Шпуры применяют уменьшенного диаметра, а при малой крепости руды заряды в шпуре рассредоточивают.

При очень ценной руде применяют забойную сортировку. Ширина подработки боковых пород устанавливается из условия полной закладки выработанного пространства:

где MР — мощность жилы; kр — коэффициент разрыхления породы в укладке (1,34—1,5); k3 — коэффициент заполнения выработанного пространства закладкой (0,75—0,8);

kП = 0,85—1 — коэффициент использования породы для закладки, учитывающий, что часть обогащенной закладки может быть счищена в рудоспуск.

При большей выемочной мощности или при мощности жилы менее 0,3 м получается избыток отбитой породы, который выдают из блока.

Рудоспуски в закладке выкрепляют металлическими трубами диаметром 300—500 мм или деревянными трубами диаметром около 700 мм.

Рис. 4.5. Система разработки тонких жил с раздельной выемкой

При устройстве деревянного настила на закладку укладывают доски, на них парусину или пластик, а сверху опять доски для защиты парусины. Производительность труда рабочего на укладке деревянного настила 10 м2/смену. После уборки руды счищают с парусины рудную мелочь в рудоспуски и снимают обогащенный верхний слой закладки (20—30 см). Иногда устраивают бетонный настил.

|

|

|

В пологих залежах блок разрабатывают по восстанию. Руду к рудоспускам доставляют скреперами, конвейерами (скребковыми, иногда передвижными пластинчатыми).

При мощности крутой жилы около 0,3 м производительность блока составляет 100—200 т/мес; производительность труда забойного рабочего 0,8—2 т/смену, редко 3—4 т/смену; расход крепежного леса 0,008—0,04 м3/т; потери руды 7—15%; разубоживание 15—20%; расход подготовительно-нарезных выработок 20—40 м на 1000 т.

4.5. Нисходящая слоевая выемка с твердеющей закладкой

Система применяется для выемки неустойчивых ценных руд, особенно при высокой их возгораемости или при необходимости поддержания земной поверхности. Крутые залежи могут быть любой мощности, пологие должны иметь мощность не ниже средней. Вмещающие породы могут быть любой устойчивости.

Блок отрабатывают слабо наклонными слоями, начиная с верхнего (рис. 4.6). Слои вынимают заходками, которые затем заполняют твердеющей закладкой. Работы ведутся под защитой закладочного массива.

Высота слоя 3—4 м, ширина заходок 3,5—7 м в зависимости от устойчивости кровли, представленной закладочным массивом. Наклон заходок (4—10°) немного превышает угол растекания закладочной смеси

Рис. 4.6. Нисходящая слоевая выемка с твердеющей закладкой

Рис. 4.6. Нисходящая слоевая выемка с твердеющей закладкой

На бурении и доставке руды используют преимущественно самоходное оборудование легкого типа. При запасе залежи менее 30—50 тыс. т предпочтительнее скреперная доставка руды.

Закладочную смесь подают по трубам по возможности без перерывов для получения монолитного закладочного массива. На границе с заложенной заходкой работы начинают через 5—7 сут, а снизу через две недели.

На глубинах 500—1000 м и более вести выемку без крепления заходок можно лишь при увеличенной прочности закладочных смесей и при образовании в нижней части слоя железобетонной конструкции за счет укладки в заходку металлических элементов перед заполнением ее закладочной смесью. Эти элементы могут быть подвешены к металлическим лежням вышележащего слоя.

При разработке небольших обособленных залежей руд средней крепости с применением легких ПДМ и площади блока 1000—1500 м2 производительность блока составляет 7—10 тыс. т/мес; производительность труда забойного рабочего 30—60 т/смену; расход подготовительно-нарезных выработок 8—12 м на 1000 т; потери руды

3—5 %, разубоживание 8—10 %.

Требования ПТЭ к системам с закладкой:

Общие требования к системам с закладкой:

· Системы с закладкой можно применять при отработке рудных тел любой мощности с любым углом падения. Руда должна быть от средней устойчивости до устойчивой, не склонной к обрушениям, вмещающие породы, как правило, средней устойчивости, требующие искусственного их поддержания.

· Область применения систем с закладкой может быть расширена в случае разработки ценных или пожароопасных руд, необходимости сохранения поверхности, а также в случаях высокого горного давления и опасности горных ударов.

· В зависимости от горнотехнических условий могут применяться следующие виды закладки: сухая, сухая с иньектированием вяжущих растворов, гидравлическая, твердеющая. Система может предусматривать применение нескольких видов закладочного материала.

· При отработке тонких рудных тел рекомендуется вести раздельную выемку руды и породы. В зависимости от крепости и устойчивости руды и породы в начале может отбиваться руда, а затем пород или наоборот. Подрываемые породы оставлять в выработанном пространстве в качестве закладки. При излишнем отбиваемых пород часть их выдавать из блоков; при недостаточном - увеличить объем подрываемых вмещающих пород для заполнения выработанного пространства. При отработке пологих и наклонных рудных тел для повышения эффективности очистной выемки рекомендуется использовать силу взрыва при отбойке для отброса пустой породы в выработанное пространство.

· При необходимости поддерживать кровлю временной крепью (стойки, крепежные рамы и др.), ослабленные участки крепи.

· Крепление рудоспусков в закладке должно исключать потери руды.

· Расстояние между рудоспусками устанавливается проектом. При необходимости в закладке выкреплять ходовые восстающие.

· При отработке крутопадающих рудных тел камеры, как правило, располагать по простиранию. Если предельно допустимая ширина камеры меньше мощности рудного тела, камеры располагать вкрест простиранию. При отработке мощных пологих пород и наклонных рудных камер можно располагать по простиранию, вкрест простирания и по восстанию.

Требования к системам с однослойной выемкой и закладкой:

· Сплошную и столбовую системы с однослойной выемкой на всю мощность и закладкой целесообразно применять для отработки пологих и наклонных (до 35) рудных тел мощностью менее 3 м. при рудах любой устойчивости, залегающих в устойчивых породах.

· При сплошной системе панель (этаж)отрабатывать на всю ширину (высоту),при столбовой - разделять на столбы (подэтажи).Очистную выемку вести лавами по простиранию или заходками по восстанию.

· Ширина очистного пространства (заходки) определяется в зависимости от устойчивости руды и пород, а также применяемого оборудования и устанавливается проектом.

Требования к системе горизонтальных слоев с закладкой

· Систему горизонтальных слоев с закладкой можно применять для отработки круто падающих рудных тел любой мощности и мощных рудных тел с любым углом падения, при рудах средней устойчивости (маломощные рудные тела) и устойчивых, залегающих в породах средней устойчивости.

· При отработке крутопадающих рудных тел мощностью до 3 м. с устойчивыми рудами, а также при отработке рудных тел большей мощности и полевой подготовке выемку можно вести блоками (камерами) без оставления междукамерных (междублоковых) и междуэтажных целиков.

· При одновременной работе в двух и более блоках без оставления между ними целиков соблюдать предусмотренное проектом опережение линии забоев в смежных блоках.

· Выемку руды в камере (блоке) допускается осуществлять горизонтальными слоями в направлении снизу вверх или сверху вниз в зависимости от горнотехнических условий по проекту. При неустойчивых рудах выемка должна производиться слоями сверху вниз с обязательным применением твердеющей закладки.

· Закладку подавать в блок (камеру) с верхнего горизонта по закладочному восстающему, расположенному, как правило, в середине блока (камеры). Закладку в слое размещать с использованием механизмов (скреперных лебедок, закладочных машин, самоходного оборудования и др.) или самотеком (при гидравлической и твердеющей закладке).

· При отработке маломощных рудных тел допускается закладывать выработанное пространство породой, добываемой из выработок, проходимых специально для этих целей в висячем или лежачем боку (горные мельницы).

· Очистные работы при системе горизонтальных слоев с закладкой начинать с выемки подсечного слоя от восстающих и рудоспусков.

· Если устойчивость руды и вмещающих пород не позволяет осуществлять одновременную подсечку слоя по всей площади блока, выемку руды вести вертикальными прирезками. В одновременной работе должно быть не более двух смежных прирезок. Отставание одной прирезки от другой по вертикали должно обеспечивать безопасность работы.

· При сухой и гидравлической закладке на почве подсечного слоя или над крепью штрека делать плотный настил. При твердеющей закладке применение настила не обязательно.

· При разработке маломощных рудных тел с устойчивыми рудами и вмещающим породами допускается частичное магазинирование руды.

· В случае применения сухой и гидравлической закладки на ее поверхности укладывать настил или слой бетона, исключающий возможность попадания отбитой руды в закладку и закладки в руду при отбойке и доставке руды к рудоспуску. В отдельных случаях, определяемых проектом, допускается работа без настила. Закладочный массив со стороны целиков (массива руды), должен быть изолирован для предотвращения высыпания закладки из выработанного пространства при выемке смежного блока или целика.

· При использовании самоходного оборудования высоту (ширину) очистного пространства определять проектом в зависимости от типа применяемого оборудования и средств контроля за состоянием очистного пространства.

· Во избежание обрушения кровли очистных забоев при выемке последних слоев под выработанным и заложенным блоком (камерой) очистное пространство отрабатываемых слоев необходимо крепить. Выемку последних слоев в рудах средней устойчивости в основном следует производить прирезками, перпендикулярными к длинной оси блока (камеры) с креплением и полной закладкой. При устойчивых рудах выемку верхних слоев можно производить в отступающем порядке по длине блока (камеры).

· При выемке последнего слоя в блоке настил, на котором находится закладка вышележащего отработанного блока, должен подхватываться крепью, чтобы закладка не прорывалась в рабочее пространство. При перепуске закладки из вышележащего блока не допускать смешивания руды с породой.

Требования к системам с камерной выемкой и закладкой:

· Систему с камерной выемкой руды с последующей закладкой выработанного пространства рекомендуется применять для сплошной отработки рудных тел средней и выше средней мощности с любым углом падения, при рудах и вмещающих породах, обеспечивающих устойчивость камер в период очистной выемки и закладки. Систему применять при разработке пожароопасных месторождений или ценных руд, а также при необходимости сохранения поверхности.

· Блок (очистную панель) вынимать несколькими камерами в определенной последовательности, обеспечивающей полноту выемки руды и сохранность массива налегающих пород. Количество камер в блоке, их параметры, последовательность отработки и закладки определяются проектом в зависимости от конкретных горнотехнических условий.

· В зависимости от устойчивости руд и вмещающих пород очистную выемку в камерах вести одной из систем с открытым выработанным пространством или с магазинированием руды. При этом руководствоваться требованиями, предъявленными к этим системам.

· При применении твердеющей закладки рекомендуется производить отбойку руды глубокими скважинами уменьшенного диаметра. Расположение скважин, порядок, взрывания и масса одновременно взрываемого заряда ВВ должны исключать откольные явления в закладочном массиве.

· При применении твердеющей закладки допускается выемка камер без оставления междуэтажных (междупанельных) целиков.

· При применении твердеющей закладки стенки камер должны быть относительно ровными и вертикальными с тем, чтобы обеспечить максимальное извлечение руды и минимальное ее разубоживание при отработке смежных камер.

4.6. Системы разработки с креплением

Отличительной особенностью систем является размещение крепи в выработанном пространстве и оставление ее на месте установки после выемки руды, чем определяется использование дерева.

Применяют системы при неустойчивой руде.

В месторождениях мощных и средней мощности крепь заполняют закладкой, иначе пространственная решетка не может противостоять горному давлению.

Усиленную распорную крепь применяют в крутых залежах мощностью до 3—4 м, а также в пологих и наклонных, залежах мощностью до 4—6 м; при слабых боковых породах иногда вместе с крепью применяют закладку.

В крутых залежах блок отрабатывают снизу вверх, шпуры бурят с настила, устроенного на распорной крепи.

В пологих и наклонных залежах блок вынимают по простиранию или по восстанию. При выемке по простиранию руду доставляют одинарным скреперованием, но пункт погрузки вагонеток в откаточном штреке перемещается по мере подвигания забоя. При выемке по восстанию руда доставляется к стационарному пункту погрузки вагонеток двойным скреперованием. Крепь устанавливают в виде рам, а при мощности залежи

3—6 м в виде батарей, состоящих из группы стоек с подхватами.

При использовании станковой крепи блоки отрабатывают слоями в восходящем или нисходящем порядке. В последнем случае закладочные работы более трудоемки за счет необходимости подведения закладочного массива вплотную под кровлю. Нисходящий порядок применяют лишь при больших тектонических нарушениях или слабых контактах залежи.

Руду в слоях вынимают секциями, равными по объему одному станку; вслед за выемкой устанавливают станковую крепь. В крепи досками отшивают вертикальные ходки и рудоспуски, оборудуют рабочие полки. Высота незаложенного пространства при использовании закладки не должна превышать высоты двух станков.

Применение станковой крепи требует организации специального крепе-закладочного хозяйства и целесообразно лишь при больших масштабах работ.

При использовании крепежных рам слои в блоке вынимают заходками (короткими штрекообразными выработками), которые крепят рамами всплошную или вразбежку, а после выемки руды заполняют закладкой.

Системы с креплением обеспечивают малые потери и разубоживание руды в сложных горно-геологических условиях. Им присущи низкие показатели производительности труда и интенсивность выемки, высокая себестоимость добычи, большой расход крепежного леса (около 15 % от объема выработанного пространства). Возникает загрязнение рудничной атмосферы при гниении крепи, увеличивается опасность в пожарном отношении, усложняется шахтное хозяйство.

Системы могут получить распространение в сочетании с твердеющей закладкой при разработке ценных руд на больших глубинах.

4.7. Системы с креплением и последующим обрушением пород

Выработанное пространство регулярно закрепляют вслед за выемкой руды, а затем с небольшим отставанием от выемки крепь или передвигают, или извлекают, или разрушают, в результате чего выработанное пространство погашается, что позволяет предотвратить внезапное самообрушение больших масс пород, подработанных на обширных площадях.

Подготовка. Шахтное поле в горизонтальных залежах подготавливают основными, панельными и выемочными штреками (панельная подготовка), а при относительно небольшой ширине залежи — основным и выемочным штреками (беспанельная подготовка). Основной и панельные штреки чаще парные или групповые, выемочные — одинарные.

В пологих и наклонных месторождениях столбы располагают в основном длиной по падению, поэтому выемочные штреки заменяют наклонными восстающими по рудному телу.

Очистная выемка. Соседние столбы отрабатывают заходками или лавой с опережением не менее 10—15 м для снижения горного давления.

При выемке заходками шириной 2,5—6 м (в зависимости от устойчивости кровли) руду отбивают с помощью комбайнов или шпурами. Доставляют руду ленточными или скребковыми конвейерами (с погрузкой на конвейер погрузочной машиной при шпуровой отбойке) или скреперами. Заходку закрепляют металлическими или деревянными рамами с затяжкой кровли, иногда со штанговым креплением кровли.

В отработанных заходках производят посадку кровли, извлекая или разрушая крепь.

Выемка лавами требует более устойчивой кровли. При взрывной отбойке во избежание разлета кусков применяют переносные щиты из металлических стержней или барьеры из деревянных брусьев.

Проветривание при парных штреках сквозное, при одинарных — местное.

Отставание крепи от забоя зависит от устойчивости кровли (при слабой кровле —

1,3 м). Извлекать крепь могут только рабочие-посадчики. Нельзя работать в смежном забое до проведения обрушения.

При мягких рудах и механической отбойке производительность столба достигает 25 тыс. т/мес, производительность труда забойного рабочего 75—85 т/смену. При крепкой руде и взрывной отбойке производительность столба составляет 6—10 тыс. т/мес, производительность труда забойного рабочего 12—25 т/смену. Потери руды 7—20 %, разубоживание 2—20 %.

Системы применяют, если не требуется сохранение земной поверхности. Залежи отрабатывают только в нисходящем порядке.

В связи с креплением эти системы относятся к числу сравнительно дорогих, но потери и разубоживание руды могут быть сведены к минимуму, так как отбитую руду извлекают под защитой крепи, а рудная мелочь просыпается в нижележащие слои, вынимаемые позже.

4.8. Столбовая система разработки с обрушением

Система (рис. 4.7.) применяется в маломощных горизонтальных и пологих залежах с неустойчивыми налегающими породами. Вслед за выемкой руды передвигают крепь для поддержания очистного пространства у забоя, а позади непосредственная кровля обрушается.

Шахтное поле разделяют штреками на прямоугольные блоки, называемые столбами. В отдельных случаях при небольшой площади залежи применяют сплошную выемку (одним столбом).

Столб отрабатывают обратным ходом по длине. По мере выемки механизированную крепь передвигают вслед за забоем, а индивидуальную извлекают. При мощности залежи до 1,5—2 м и средней устойчивости кровли иногда обрушают взрывными скважинами слой кровли толщиной 3—4 м для заполнения обрушенными породами всего образовавшегося пространства.

Размеры столбов ограничены необходимостью обеспечения достаточно интенсивной его отработки и доставкой руды. Ширина столбов составляет 20—40 м и достигает

60—80 м при двухсторонней выемке. Длина столбов на металлических рудниках находится в пределах 50—100 м, на марганцевых шахтах — 300—750 м, на калийных рудниках — 1200—1500 м.

В Никопольском бассейне около 85 % руды доставляют конвейерами КЛЗС и Л-65, более 90 % руды погружают комбайнами МБЛ и погрузочными машинами ППН-1с.

Вариант выемки лавами. Длина столба 300—800 м, ширина 50—80 м и более при комбайновой отбойке и конвейерной доставке или 20—30 м при буровзрывной отбойке и скреперной доставке (в более крепких рудах).

Рис. 4.7. Столбовая система с обрушением: а – выемка лавами; б – выемка заходками; 1 – основной штрек; 2 – основной вентиляционный штрек; 3 – выемочные штреки; 4 – сбойки; 5 – индивидуальная крепь; 6 щиты; 7 - комбайны

При мягких рудах и неустойчивой кровле используют механизированные комплексы ОКП. Между выемочными штреками в конце столба проходят выработку, в которой монтируют комплекс. Отбивают руду полосами толщиной 0,63 м на всю мощность пласта.

Вариант с выемкой заходками применяется главным образом при слабой кровле. Длина столба примерно такая же, как и при выемке лавами, ширина 40—80 м при двухсторонней выемке и 20—40 м при односторонней. Ширина заходки 2,8—3,5 м.

В каждой панели очистные работы ведут в одном, двух или трех соседних столбах с опережением не менее 10—70 м.

В Никопольском бассейне руду с коэффициентом крепости 1—3 отбивают комбайнами МБЛМ и МБЛД, а доставляют ленточными конвейерами. Внедряют более производительные комбайны КМШ.

В Чиатурском бассейне применяется буровзрывная отбойка. Шпуры бурят колонковыми электросверлами. Руду в вагоны погружают машинами ЭПМ-1.

Заходки крепят металлическими или деревянными рамами через 0,7—1 м с затяжкой кровли и боков.

При мощности пласта менее 1,5 м подрывают породы почвы и оставляют их в выработанном пространстве или выдают из шахты.

При комбайновой выемке производительность столба 6000—9000 т/мес, производительность труда забойного рабочего — 17—20 т/смену. Объем подготовительно-нарезных работ 6—7 м на 1000 т. Расход металла при металлическом креплении 0,3—0,5 кг/т. Потери руды 10—12 %, разубоживание 2—7 %.

Особенности системы при добыче калийных солей. Обрушение кровли калийных пластов допустимо, если возникающие водопроводящие трещины не достигают водоносного горизонта, для чего соотношение мощности водозащитной толщи и выемочной мощности пласта должно быть не менее 40: 1 в условиях Старобинского месторождения (в ином случае применяют камерно-столбовую систему разработки).

На рудниках комбината «Беларуськалий» длина столба составляет 1200—1500 м, длина лавы 90—120 м, лавы спаренные. От выработок главного направления проходят панельный конвейерный штрек, а также конвейерные и вентиляционные штреки лав, разрезные выработки для монтажа забойного оборудования и разгружающие выработки для защиты вентиляционных штреков лав от повышенного опорного давления. Выработки проходят с помощью комбайнов ПК-8 или «Урал-10КС», кровлю крепят винтовыми штангами. Ширина бортовых штреков лавы 4,5 м/что достаточно для выхода комбайнов на штреки и исключает надобность в разделке ниш по концам лавы при очистной выемке.

Проветривают лаву за счет общешахтной депрессии.

|

|

|

|

|

Дата добавления: 2017-01-14; Просмотров: 1362; Нарушение авторских прав?; Мы поможем в написании вашей работы!