КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Курсовая работа 2 страница

|

|

|

|

Таблица 5 - Прибавки к размерным признакам

| Условное обозначение | Наименование прибавки | Абсолютная величина прибавки, см |

| Пг | Прибавка к ширине изделия по линии груди | 5,0 |

| Пт | Прибавка к ширине изделия по линии талии | 5,0 |

| Пб | Прибавка к ширине изделия по линии бедер | 4,0 |

| Пшс | Прибавка к ширине спины | 1,2 |

| Пшг | Прибавка к ширине переда | 0,5 |

| Пспр | Прибавка на свободу проймы | 2,5 |

| Пдтс | Прибавка к длине спины до талии | 0,0 |

| Пдтп | Прибавка к длине переда до талии | 2,0 |

| Пшгор | Прибавка к ширине горловины спинки | 1,0 |

| Пвгор | Прибавка в глубине горловины переда | 0,2 |

| Поп | Прибавка к обхвату плеча | 7,0 |

4.3 Расчёт и построение конструкции

Таблица 6- Расчет построения конструкции жакета

| № системы | Обозначение отрезка | Формула | Показатель расчета, см | |

| 11-91 | По модели | |||

| 11-21 | 0,3Т40+Пдтс=0,3*41,4+0,0 | 12,42 | ||

| 11-31 | Т39+Пспр=Впрз+Пспр=18,00+2,5 | 20,5 | ||

| 11-41 | Т40+Пдтс=Дтс+Пдтс=41,4+0,0 | 41,4 | ||

| 41-51 | 0,5Т40=0,5Дтс =41,4*0,5 | 20,7 | ||

| 31-33 | 0,5Т47+Пшс=0,5Шс+Пшс= 0,5*34,1+1,2 | 18,25 | ||

| 33-35 | |31-37|-(|31-33|+|35-37|)=53,3-(18,25+26,25) | 8,8 | ||

| 35-37 | 0,5(Т45+Т15-а8-Т14)+П=0,5(Шг+Ог2-а8-Ог1)+Пшп=0,5*(44,4+96,6-88,5)+1,0 | 26,25 | ||

| 31-37 | 0,5Т15+П=0,5*Ог2+Пг=0,5*96,6+5,0 | 53,3 | ||

| 33-13 | 0,49Т38+Пппп=0,49Дп+0,8=0,49*30,8+0,8 | 15,89 | ||

| 35-15 | 0,43Т38+Пппп=0,43Дп+0,8=0,43*30,8+0,8 | 14,04 | ||

| 33-331 | 5,5 | 5,5 | ||

| 35-351 | 5,5 | 5,5 | ||

| 331-341 | 0,62/33-35/ =0,62*8,8 | 5,46 | ||

| 351-341’ | 0,38/33-35/ =0,38*8,8 | 3,34 | ||

| 41-411 | 041=0,75 | 0,75 | ||

| 11-12 | 0,18Т13+П=0,18Ош+Пшгор=0,18*36,1+1,0 | 7,50 | ||

| 11-112 | 0,25/11-12/=0,25×7,5 | 1,9 | ||

| 12-121 | 0,07Т13+П=0,07Ош+Пвгор = 0,07*36,1+0,2 | 2,7 | ||

| 13-14 | 3,5-0,08Т47=3,5-0,08Шс =3,5-0,08*34,1 | 0,78 | ||

| 31-32 | 0,17Т47+П=0,17Шс+0,5Пшс =0,17*34,1+0,5*1,2 | 6,39 | ||

| 122-22-122’ | β34-1,7 о tпл-0,9 о ПС/31-33/ β34=11о | 11о | ||

| Продолжение таблицы 6 | ||||

| 47-46 | 0,5Т46+П=0,5 Цг +П=0,5*18,5+0,5 | 9,3 | ||

| 46-36 | Т36-Т34+П= Дтп-Вг+П= 53,5-25,0 | 28,5 | ||

| 36-372 | Т35-Т34+0,5Пшп=34,3-25,0+0,5 | 9,8 | ||

| 50.1 | 371-371’ | 0,5(Т15-а8-Т14)= 0,5*(96,6-88,5) | 4,05 | |

| 371’-361 | 11-12 | 7,5 | ||

| 46-36-16 | Т61+П=Пдтс1+Пдтп+Пдтс=45,0+2,0 | 47,0 | ||

| 16-161 | 0,205Т13+П=0,205 Ош+П=0,205×36,1 | 7,40 | ||

| 411-470 | 0,5*Т18+П=0,5*От+5=0,5*68,3+5 | 39,15 | ||

| 511-570 | 0,5*Т19+П=0,5*Об+4,5=0,5*96,0+ 4,5 | 52,5 | ||

|

|

|

Таблица 7 - Расчет построение рукава

| № системы | Обозначение отрезка | Формула | Показатель расчета, см |

| 331-351 | /33-35/ | 8,8 | |

| 331-341 | 0,62*/33-35/ | 5,4 | |

| 351-341 | 0,38*/33-35/ | 3,3 | |

| 331-332 | 0,62*/33-35/ | 5,4 | |

| 351-333 | 0,5×(Т28+П)=0,5×(Оп+Поп) | 17,5 | |

| 333-13 | ГП-х | 19,5 | |

| 13-14 | 0,45*/351-333/ | 7,8 | |

| 13-141 | 0,73*/351-333/ | 12,7 | |

| 141’-353 | 0,5*/141’-343/ | ||

| 14-143 | 0,5*/14-141/ | ||

| 13-131 | 0,25*/333-13/ | 4,8 | |

| 131-344 | 0,5*/131-342/ | ||

| 13-133 | /13-133’/ | ||

| 133-134 | 0,5*/133-131/ | ||

| 133-144 | 0,5*/133-14/ | ||

| β | 2,5о | ||

| 13-333-93 | Т33-/121-14/+П | 57,7 | |

| 13-333-43 | Т32-/121-14/+П | 33,6 | |

| 95-931 | 0,5*Т29+П | 8,1 |

| 95-94 | 0,5*/95-931/ | 4,05 | |

| 931-932 | 0,5*/93-931/ |

4.3.2 Техническое моделирование

· Суммарный раствор вытачек по линии талии

§ 10 %- 1,2

§ 40 %- 3,5

§ 20%- 2,5

· Намечаем месторасположение вытачки и подрез для кармана

· Перевод нагрудной вытачки.

· Находим форму горловины.

· Намечаем месторасположение кармана с листочкой на боковой части переда.

· Намечаем месторасположение тесьмы-молнии.

· Определяем длину изделия.

· Намечаем линию разреза подборта.

· Определяем ширину листочки

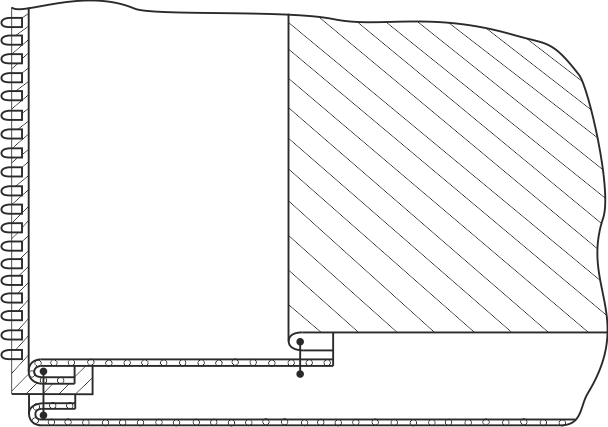

Рисунок 14- Чертёж базовой конструкции переде и спинки пальто

Рисунок 15- Чертёж базовой конструкции рукава пальто

5 РАБОЧИЙ ПРОЕКТ

5.1 Построение шаблонов

По чертежам конструкции на каждую модель изготавливают лекала-эталоны (непосредственно в производстве не используются, а служат образцом для контроля и проверки рабочих лекал) и рабочие лекала.

Лекала-эталоны и рабочие лекала, предназначенные для раскроя по ним деталей и проверки их качества, называют основными, лекала, служащие для разметки карманов, вытачек, петель и т.п. – вспомогательными.

На изготовление лекал разработаны технические условия – требования к качеству всех видов лекал:

|

|

|

Рабочие лекала, предназначенные для обводки контура, должны быть выполнены из прочных малоусадочных материалов.

Вспомогательные лекала, предназначенные для вырезания по ним деталей ленточной раскройной машиной, изготавливаются из картона с укреплением краев материалам, предохраняющие от деформации краев лекал.

На каждом лекале, входящим в комплект основных и вспомогательных лекал, указывают тип материала (верх, подкладка, клеевой материал), номер модели, размер, рост, номер и наименование детали, номер или фамилию конструктора. На одном из лекал выполняют перечень всех лекал, входящих в комплект, а так же технический рисунок модели.

На каждом лекале указывают направление нити основы, а так же возможные отклонения от нее.

Рабочие лекала изготавливают с припусками на швы и уработку.

На деталях так же ставят необходимые надсечки и прорези для разметки.

5.1.1 Спецификация деталей кроя

Таблица 8 - Спецификация деталей кроя

| № п\п | № деталей | Наименование деталей | Количество шаблонов | Количество деталей в крое |

| Шаблоны верха | ||||

| Перед | ||||

| Спинка | ||||

| Обтачка горловины | ||||

| Подборт комбинированный из двух частей | ||||

| Верхняя часть рукава | ||||

| Нижняя часть рукава | ||||

| Итого: | ||||

| Шаблоны подкладки | ||||

| Подкладка переда | ||||

| Подкладка спинки | ||||

| Верхняя часть рукава | ||||

| Нижняя часть рукава | ||||

| Подкладка кармана | ||||

| Итого: |

Продолжение таблицы 8

| Шаблоны клеевых прокладок | ||||

| Перед | ||||

| Горловина спинки | ||||

| Низ спинки | ||||

| Листочка | ||||

| Низ верхней части рукава | ||||

| Низ нижней части рукава | ||||

| Подборт комбинированный из двух частей | ||||

| Обтачка горловины | ||||

| Итого: | ||||

| Шаблоны подрезки и разметки | ||||

| Подрезка края борта | - | |||

| Подрезка плечевой вытачки на спинке | - | |||

| Подрезка обтачки горловины спинки | - | |||

| Подрезка низа изделия | - | |||

| Подрезка листочки | - | |||

| Итого: | - | |||

| ИТОГО: |

|

|

|

Рисунок 16- Подкладка переда

Рисунок 17- Подкладка спинки

Рисунок 18- Подкладка рукава

Рисунок 19 - Клеевые прокладки горловины и проймы спинки, низа спинки

Рисунок 20 - Клеевые прокладки верхней и нижней части рукава, подборта, листочки и обтачки спинки

Рисунок 21- Клеевая прокладка переда

Рисунок 22 - Разметка плечевой вытачки на спинке, подрезка низа изделия, подрезка горловины спинки, подрезка листочки, обтачки спинки и подборта

5. 2 Выбор и обоснование методов обработки

В серийном производстве предпочтение отдаётся применению последовательно-параллельного и параллельного методов обработки деталей и узлов с целью снижения трудоёмкости и улучшения качества готовых изделий. Применение этих методов возможно для изделий технологичной конструкции, включающих унифицированные узлы и детали.

При изготовлении в условиях серийного производства проектируемого в данном курсовом проекте изделия предусмотрено применение современного высокопроизводительного швейного оборудования, спец машин, оборудования для влажно – тепловой обработки.

Дублирование деталей изделия производится в раскройном цехе на прессе фирмы «Kannegisser» с непрерывной лентой движения.

Обработка деталей изделия осуществляется на швейной машине двойного челночного стежка 272 кл. фирмы «Дюркопп».

Обработка и сборка деталей подкладки, которая осуществляется на универсальной одноигольной машине двухниточного цепного стежка 933 кл. фирмы «Дюркопп».

Для операции втачивания рукавов в пройму предусмотрено оборудованное рабочее место со спец. машиной одноигольного двойного челночного стежка 650 кл. фирмы «Дюркопп».

На производстве предусмотрено использование полуавтоматов - обмётывание петель на машине 73401 кл. фирмы «Минерва» для изготовления петель с глазком и поперечной закрепкой, пришивание пуговиц на ножке выполняется на спецмашине однониточного цепного стежка CS – 600 кл. фирмы «Паннония».

|

|

|

Внутрипроцессная и окончательная влажно-тепловая обработка производится на утюжильном оборудовании 423 кл. фирмы «Зуссман».

5.2 Выбор и обоснование методов обработки

Рисунок 23 – Обработка кармана с листочкой с втачными концами

Рисунок 24 – Обработка борта изделия

Рисунок 25 – Обработка горловины изделия

Рисунок 26- Обработка низа изделия

5.3 Нормирование расхода материала на изделие

Под нормированием расхода понимают максимально допустимую величину расхода материала на изготовление единицы изделия.

Для этого необходимо: измерение площади лекал, выполнение экспериментальных раскладок, определение норм расхода материала расчетным путем.

При массовом производстве выполняют многокомплектную раскладку.

5.3.1 Определение площади лекал деталей изделия

Таблица 9 – Определение площади лекал

| № детали по специфи. | Наименование детали изделия | Кол-во деталей | Площадь лекал, см2 | Площадь лекал на 2 изделия, см2 |

| Перед | 2725,3 | 5450,6 | ||

| Перед с цельнокроёным подбортом | 3124,7 | 6249,4 | ||

| Спинка | 4258,4 | 8516,8 | ||

| Верхняя часть рукава | 2925,0 | 5850,0 | ||

| Нижняя часть рукава | 1165,0 | 2330,0 | ||

| Листочка | 320,0 | 640,0 | ||

| Обтачка горловины | 135,9 | 271,8 | ||

| Нижняя часть подборта | 458,6 | 917,2 | ||

| Верхняя часть подборта | 935,2 | 1870,4 | ||

| Итого | 16048,1 | 32096,2 |

5.3.2 Определения процента межлекальных потерь

Для определения процента межлекальных потерь необходимо знать площадь лекал и площадь раскладки. Для определения площади раскладки определяют длину раскладки между перпендикулярами к ширине кромки, проходящей по самым выступающим точкам лекал, при этом ширина ткани берется без учета кромки.

Количество комплектов в раскладке – 3.

1 Определение площади раскладки:

Sр=Lр×Шр, м2, (1)

где Sр – площадь раскладки, м2;

Lр – длина раскладки, м;

Шр – ширина рамки раскладки без учета кромок, м.

Sр1=1,48×2,61= 3,86 м2

Sр2= 0,59× 0,51= 0,30 м2

2 Определение процента межлекальных потерь:

B=  ×100 %, % (2)

×100 %, % (2)

где В – процент межлекальных потерь, %

Sp – площадь раскладки, м2;

Sл – площадь лекал, м2.

B1=  = 22,54 %

= 22,54 %

B2=  = 30,00 %

= 30,00 %

5.3.3 Расчет расхода ткани на раскладку

Норма расхода ткани рассчитывается для фактической и экспериментальной раскладки по формуле:

Нр=Sл×100/(100-Во)×Шр, (3)

где Нр – норма расхода ткани на раскладку, м;

Sл – площадь лекал, м2;

В – процент межлекальных потерь, %;

Шр – ширина рамки раскладки без учета кромки, м.

Нр1=  ×2,61 = 13,00,м

×2,61 = 13,00,м

Нр1=  ×0,51 = 0,22,м

×0,51 = 0,22,м

|

|

|

|

|

Дата добавления: 2015-08-31; Просмотров: 2749; Нарушение авторских прав?; Мы поможем в написании вашей работы!