КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Термічна обробка поковок

|

|

|

|

Після кування і штампування поковки піддають термічній обробці, в результаті якої змінюють структуру металу й покращують механічні та технологічні характеристики металу, наприклад оброблюваність різанням.

Температура впливає на властивості металу наступним чином:

- ш і на макроструктури, при перетворенні вихідної дискретної структури дрібне зерно;

- зміна мікроструктури полягає в досягненні необхідних розмірів зерен:

- властивості металу (збільшується пластичність).

Термообробку поковок здійснюють на термічній ділянці ковальського цеху, оснащеній газовими або електричними печами.

Основними операціями термічної обробки сталевих поковок є відпал, нормалізація, гартування і відпуск.

Вибір того чи іншого типу печі залежить від типу палива характеру виробництва (штучне, масове і т.д.), сорту, форми, розміру злитку металу, що нагрівається оскільки не всі сорти сталей можна нагрівати з однаковою швидкістю.

Для своєї поковки в якості термічної обробки я вирішив застосувати загартування з відпуском.

Загартування полягає у нагріванні поковки до температури гарту, витримці і прискореному охолодженні поковок, як правило, у воді або в маслі. Поковку зі сталі 40Х охолоджують у закритому колодязі. У результаті загартування поліпшуються механічні властивості, підвищуються експлуатаційна надійність і довговічність виробів.

Відпуск полягає в нагріві загартованої сталі до температури 55О...650°С, витримці при цій температурі і наступному охолодженні. Відпуск здійснюють для знятої внутрішніх напружень у загартованої сталі і підвищення її в’язкості.

Загартування сталі, з подальшим високим відпуском, називається поліпшенням і є найбільш ефективним видом термообробки.

|

|

|

Покращена сталь за механічними властивостями значно перевершує відпалену і нормалізовану. Тому поковки відповідальних деталей, що працюють у важких умовах, як правило, піддають поліпшенню.

3.2.10. Очищення поковок від окалини

Для очищення своєї поковки я застосував гідро-абразивне очищення.

При гідро-абразивному очищенні в якості абразивного середовища використовують, приготовану в спеціальних установках суміш абразиву з

водою. Склад гідро-абразивної суміші, %: 76,5 води, 20 абразиву; 3,5 кальцинуючої соди. Для гідро-абразивного очищення застосовують такі абразивні матеріали: кварцовий пісок, корунд і карбід бору. Кварцовий пісок менш дефіцитний і недорогий використовують з розмірами зерен від 0,3 до 2 мм. Гідро-абразивне очищення застосовують для обробки виробів з кольорових сплавів, а також сталевих поковок.

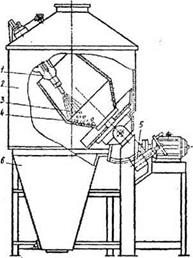

При діаметрі від 4 до 10 мм витрати повітря, тиском 0,5 МП, складає віл 1 до 6 м3/хв. На (рис.2.10 представлена конструкція гідро-абразивного

барабана періодичної дії. У дзвінок 4 через приймальне вікно камери 2 завантажуються поковки 3, де проводиться їх очищення струменевим апаратом 1. Вивантаження очищених поковок в бункер 6 виконують шляхом нахилу барабані за допомогою приводу 5.

Рис. 3.6. Гідро-абразивний барабан періодичної дії

Рис. 3.6. Гідро-абразивний барабан періодичної дії

|

3.2.11. Технічний контроль і дефекти поковок

Існуюча в ковальсько-штампувальних цехах служба контролю якості поковок і боротьби з браком має на меті: по-перше, організовано впливати на якість поковок у процесі їх виготовлення, по-друге, не допустити проникнення браку (або дефекту) на подальші операції в механічні цехи чи на складання машин, по-третє, систематично спільно з технічними службами цехів проводити заходи щодо поліпшення якості і збільшення терміну служби виробів з поковок.

Основним документом для перевірки якості поковки є її креслення, на якому крім форми і розмірів, а також допусків на розміри наведені технічні вимоги (умови) на виготовлення поковки. У технічних умовах вказують марку металу, вид термічної обробки, механічні властивості, якими повинен володіти метал поковки, і інші специфічні вимоги.

|

|

|

Особливу увагу служба контролю якості приділяє поковкам деталей машин, то працюють з ударними (динамічними) навантаженнями, таких, як, наприклад, передня підвіска автомобіля, осі локомотивів і вагонів, шатуни двигунів внутрішнього згорання та інші.

Контрольним числовим критерієм якості роботи ковальського цеху є відсоток браку з кількості придатної продукції, але ця величина є умовною і орієнтуватися тільки на що величину в ковальсько-штампувальному виробництві було б неправильно.

Загальні вимоги до поковок із конструкційної, і легованої сталей, виготовлених куванням і гарячим об’ємним штампуванням, встановлюються ГОСТом 8479-70.

Боротьба з браком може бути успішною лише тоді, коли в ковальсько- штампувальному виробництві відомі і вивчаються причини, які породжують

брак. Для цього необхідно правильно класифікувати брак за видами, вести облік браку і а каліку вати дію заходів, що вживаються, спрямованих для його усунення.

Брак ковальсько-штампувальних цехів зазвичай поділяється на такі види:

1) брак по вихідного матеріалу; 2) брак, що утворився в результат? різання металу на заготовки; 3) брак, що виникає при нагріванні заготовок під штампування; 4) брак, що виникає при штампуванні, обрізки, прошивці; 5) брак при термічній оброби і;

6) брак, що виникає при очищенні від окалини, а також на фінішних операціях: при виправленні, калібрування-і т.д.; 7) брак, що виявлений в механічних цехах при обробці різанням.

|

|

|

|

|

Дата добавления: 2015-08-31; Просмотров: 902; Нарушение авторских прав?; Мы поможем в написании вашей работы!