КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Розрахунок режимів та норм часу на виконання операцій технологічного процесу відновлення

|

|

|

|

При обробці деталей на металорізальних верстатах елементами режиму обробки є: глибина різання, подача, швидкість різання, потужність різання.

05 Розточувальна обробка

Обробляємо отвір нижньої головки шатуна. Глибина різання t при чорновій обробці дорівнює або кратна припуску z на виконуваному технологічному переході. При чистової обробці (Ra <2,5) глибина різання приймається в межах 0,1…0,4 мм. Після призначення глибини різання t = 0,1 мм призначаємо подачу з числа існуючих в характеристиці верстата S = 0,1 мм / об.

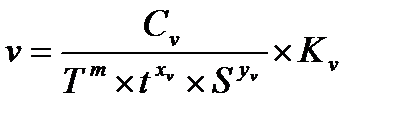

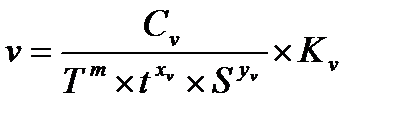

Швидкість різання v розраховується за формулою:

,

,

де С v, m, x v, y v - коефіцієнти і показники ступеня, що враховують умови обробки; Т - період стійкості різального інструменту; K v - поправочний коефіцієнт, що враховує умови обробки, що не враховані при виборі C v.

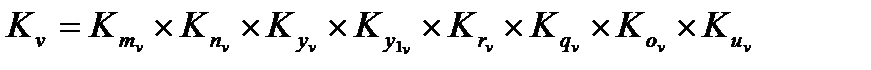

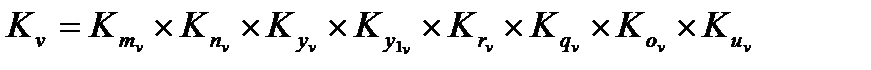

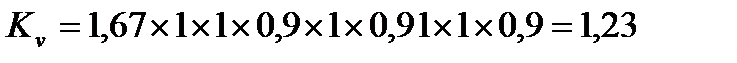

Період стійкості ріжучого інструменту Т приймаємо рівним 60 хвилинам. Поправочний коефіцієнт Kv розраховуємо за формулою:

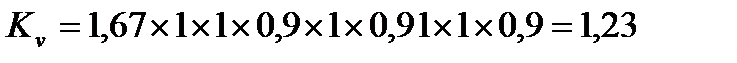

де K mv = 1,67 - коефіцієнт, що враховує механічні властивості оброблюваного матеріалу; K nv = 1 - коефіцієнт, що враховує стан поверхні заготовки; K уv = 1 коефіцієнт, що враховує головний кут різця в плані; K у1v = 0,9 - коефіцієнт, враховуючий допоміжний кут різця в плані; K rv = 1 - коефіцієнт, що враховує радіус при вершині ріжучої частини різця; K qv = 0,91 - коефіцієнт, що враховує розміри державки різця; K Південь = 1 - коефіцієнт, що враховує вид обробки; K uv = 0,9 - коефіцієнт, що враховує вид матеріалу ріжучої частини інструменту.

.

.

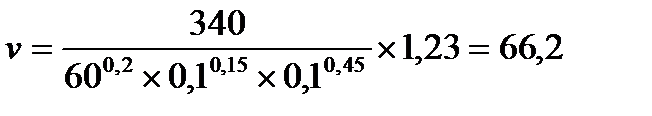

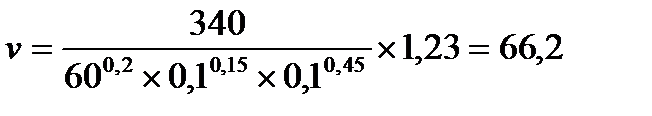

Визначимо швидкість різання за формулою:

м/хв.

м/хв.

За розрахунковим значенням швидкості різання визначається частота обертання шпинделя із закріпленим різцем:

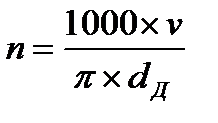

,

,

де d Д - діаметр деталі (отвору), мм.

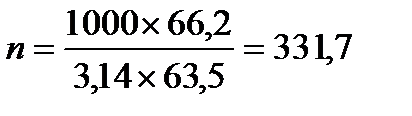

об./хв.

об./хв.

Максимальна частота обертання шпинделя верстата дорівнює 450 об. / Хв. Приймаємо частоту обертання шпинделя, близьку до розрахункової n = 350 об. / Хв.

|

|

|

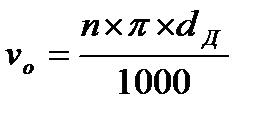

Тоді швидкість обробки розраховується за формулою:

,

,

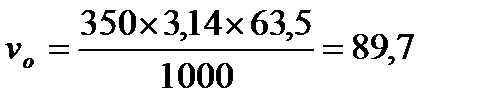

м / хв.

м / хв.

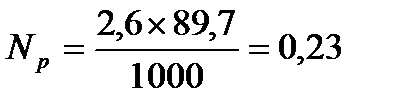

Розраховані елементи режиму різання необхідно перевірити по потужності електродвигуна верстата. Потужність різання визначимо за формулою:

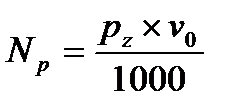

,

,

де р z - складова сили різання.

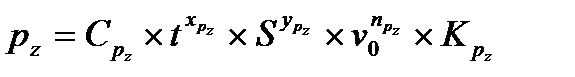

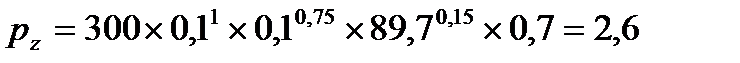

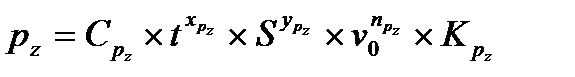

,

,

де С рz, x рz, y рz, n рz - коефіцієнти і показники ступенів, що враховують умови обробки; До рz - поправочний коефіцієнт, що враховує умови обробки, невраховані коефіцієнтом З рz.

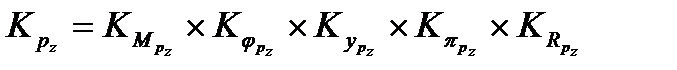

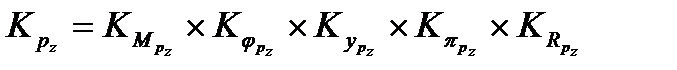

,

,

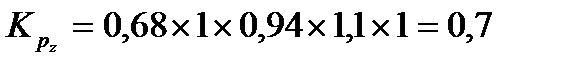

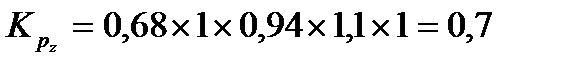

де К Mрz = 0,68 - коефіцієнт, що враховує якість оброблюваного матеріалу; До j рz = 1 - коефіцієнт, що враховує головний кут в плані ріжучої частини інструменту; Доyрz = 0,94 - коефіцієнт, що враховує передній кут ріжучої частини інструменту; До p рz = 1,1 - коефіцієнт, що враховує кут нахилу леза; До Rрz = 1 - коефіцієнт, що враховує вплив радіуса при вершині різця.

.

.

Коефіцієнт К Rрz не враховуємо, тому що сталь різця не швидкорізальна.

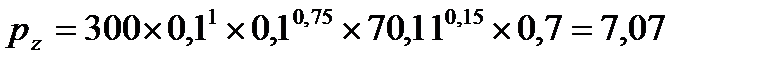

Н - складова сили різання.

Н - складова сили різання.

кВт - потужність різання.

кВт - потужність різання.

Потужність різання, наведена до валу електродвигуна, повинна бути рівна або дещо менше потужності електродвигуна верстата.

Умова виконується: N р <N е

0,23 <3.

10 Залізнення

Після виконання токарної обробки передбачена гальванічна операція отвору нижньої головки шатуна.

15 Шліфування

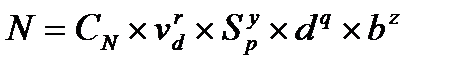

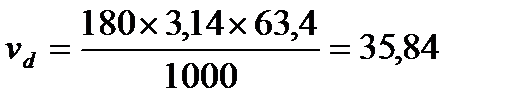

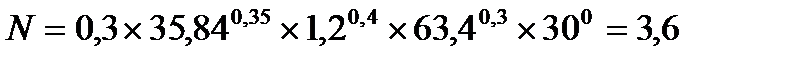

Чистове шліфування отвору нижньої головки шатуна. При шліфуванні периферією круга з радіальної подачею (урізне шліфування) потужність визначається за формулою:

,

,

де d - діаметр шліфування, мм; b - ширина шліфування, мм; v 'd - швидкість обертального руху деталі, об. / хв; S p - переміщення шліфувального круга в радіальному напрямку, хв. / об., З n, r, y, q, z - поправочний коефіцієнт і ступеня для табличних умов роботи.

об. / хв.

об. / хв.

кВт.

кВт.

Умова виконується: N р <N ест

3,6 <8,275.

20 Хонінгування отвору нижньої головки шатуна

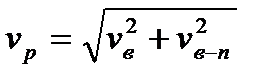

Визначаємо швидкість різання за формулою:

|

|

|

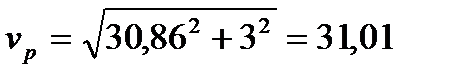

,

,

де v в - швидкість обертового руху хона, об. / хв.; v в-п - швидкість зворотно-поступального руху хона, м / хв.

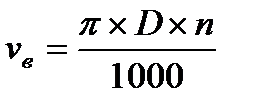

,

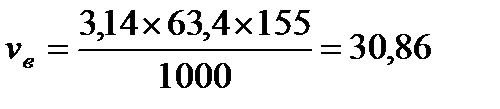

,

де D = 63,4 мм - діаметр хонінгуємого отвору; n = 155 об. / хв. - Частота обертання шпинделя верстата.

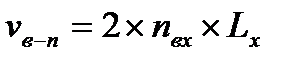

,

,

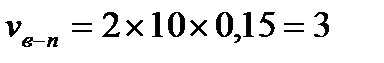

де n вх = 10 хід / хв. - Число подвійних ходів хона; L х = 0,15 м - довжина хона.

м/хв.

м/хв.

м/хв.

м/хв.

м/хв.

м/хв.

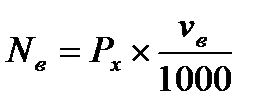

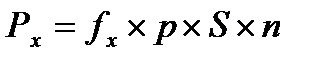

Потужність при обертальному русі визначається за формулою:

,

,

де Р х - осьова складова сили різання, м.

,

,

де f х - коефіцієнт тертя різання; р - тиск брусків, Па; S - площа контакту одного бруска з оброблюваної поверхнею, м 2; n - кількість брусків в хоні, од.

Н.

Н.

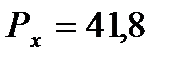

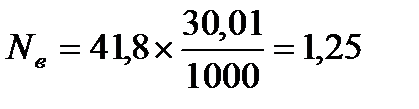

кВт.

кВт.

Умова виконується: N в <N ест

1,25 <2,8.

25 Розточування отвору верхньої головки шатуна

Проточуємо отвір верхньої головки шатуна до ремонтного розміру. Глибина різання t при чорновій обробці дорівнює або кратна припуску z на виконуваному технологічному переході. При чистової обробки (Ra <2,5) глибина різання приймається в межах 0,1 ¸ 0,4 мм. Після призначення глибини різання t = 0,1 мм призначаємо подачу з числа існуючих в характеристиці верстата S = 0,1 мм / об.

Швидкість різання v розраховується за формулою:

,

,

де С v, m, x v, y v - коефіцієнти і показники ступеня, що враховують умови обробки; Т - період стійкості різального інструменту; K v - поправочний коефіцієнт, що враховує умови обробки, що не враховані при виборі C v.

Період стійкості ріжучого інструменту Т приймаємо рівним 60 хвилинам. Поправочний коефіцієнт K v розраховуємо за формулою:

,

,

де K mv = 1,67 - коефіцієнт, що враховує механічні властивості оброблюваного матеріалу; K nv = 1 - коефіцієнт, що враховує стан поверхні заготовки; K уv = 1 коефіцієнт, що враховує головний кут різця в плані; K у1v = 0,9 - коефіцієнт, враховує допоміжний кут різця в плані; K rv = 1 - коефіцієнт, що враховує радіус при вершині ріжучої частини різця; K qv = 0,91 - коефіцієнт, що враховує розміри державки різця; K Південь = 1 - коефіцієнт, що враховує вид обробки; K uv = 0,9 - коефіцієнт, що враховує вид матеріалу ріжучої частини інструменту.

.

.

Визначимо швидкість різання за формулою:

м/хв.

м/хв.

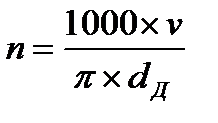

За розрахунковим значенням швидкості різання визначається частота обертання шпинделя із закріпленим різцем:

,

,

де d Д - діаметр деталі (отвори), мм.

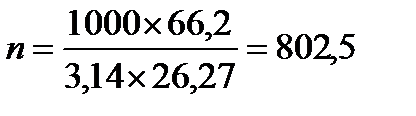

об./хв.

об./хв.

Максимальна частота обертання шпинделя верстата дорівнює 2000 об. / Хв. Приймаємо частоту обертання шпинделя, близьку до розрахункової n = 850 об. / Хв.

|

|

|

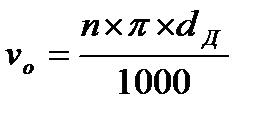

Тоді швидкість обробки розраховується за формулою:

,

,

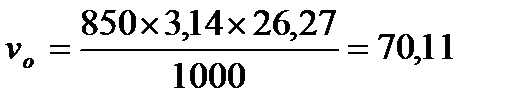

м/хв.

м/хв.

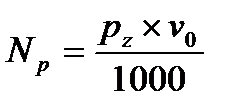

Розраховані елементи режиму різання необхідно перевірити по потужності електродвигуна верстата. Потужність різання визначимо за формулою:

,

,

де р z - складова сили різання.

,

,

де С рz, x рz, y рz, n рz - коефіцієнти і показники ступенів, що враховують умови обробки; До рz - поправочний коефіцієнт, що враховує умови обробки, невраховані коефіцієнтом З рz.

,

,

де К Mрz = 0,68 - коефіцієнт, що враховує якість оброблюваного матеріалу; До j рz = 1 - коефіцієнт, що враховує головний кут в плані ріжучої частини інструменту; Доyрz = 0,94 - коефіцієнт, що враховує передній кут ріжучої частини інструменту; До p рz = 1,1 - коефіцієнт, що враховує кут нахилу леза; До Rрz = 1 - коефіцієнт, що враховує вплив радіуса при вершині різця.

.

.

Коефіцієнт К Rрz не враховуємо, тому що сталь різця НЕ швидкорізальна.

Н - складова сили різання.

Н - складова сили різання.

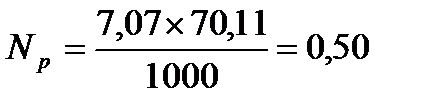

кВт - потужність різання.

кВт - потужність різання.

Потужність різання, наведена до валу електродвигуна, повинна бути рівна або дещо менше потужності електродвигуна верстата.

Умова виконується: N р <N е

0,50 <3.

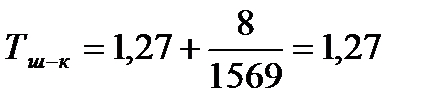

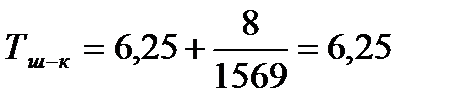

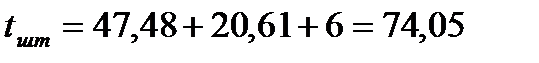

Технічне нормування операцій технологічного процесу

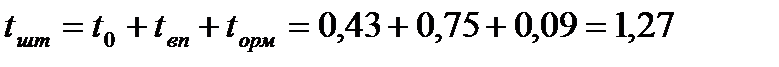

Норма часу включає ряд елементів: t о - основний час; t в - допоміжний час; t орм - час обслуговування робочого місця; t п - час перерви на відпочинок; T пз - підготовчо-заключний час.

Основний час - час, протягом якого відбувається зміна розмірів, форми і властивостей оброблюваних поверхонь деталі.

Допоміжний час включає дві складові: час на установку і зняття деталі і час, пов'язане з переходом.

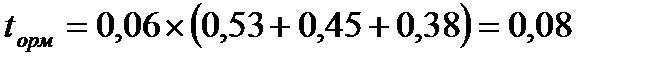

Час обслуговування робочого місця і час перерви на відпочинок приймається у відсотках від оперативного часу, який дорівнює сумі основного і допоміжного часу.

Підготовчо-заключний час дається на парію і не залежить від величини цієї партії.

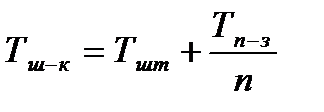

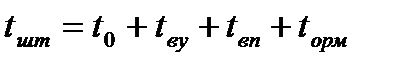

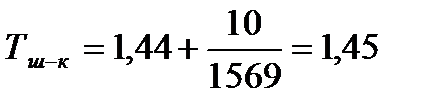

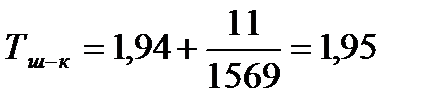

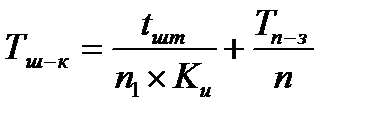

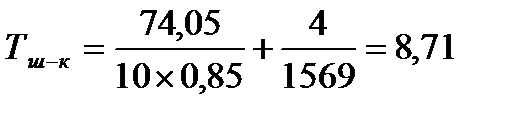

Штучно-калькуляційні час визначається за формулою:

,

,

де n - розмір партії деталей.

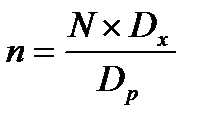

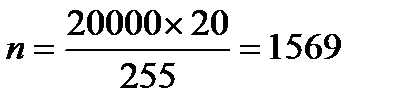

Розмір партії визначається за формулою:

,

,

де N = 20000 шт. - Виробнича програма; D x - число днів зберігання (10-20 днів); D p - число робочих днів у році.

|

|

|

деталей.

деталей.

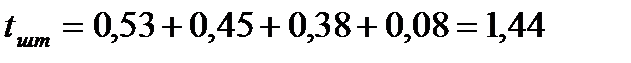

Рзточувальна обробка отвори нижньої головки шатуна:

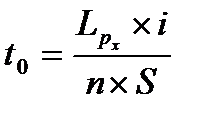

,

,

де L px - довжина робочого ходу інструменту, мм; i - число проходів; n - частота обертання деталі, об. / хв.; S - подача інструменту за один оборот деталі, мм / об.

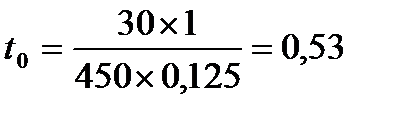

хв.

хв.

,

,

де t ву - допоміжний час на установку-зняття; t вп - допоміжний час, пов'язане з переходом.

хв.

хв.

хв.

хв.

хв.

хв.

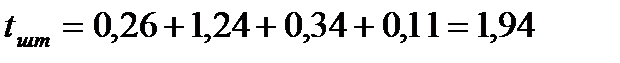

Розточування отвору верхньої головки шатуна:

хв.

хв.

хв.

хв.

хв.

хв.

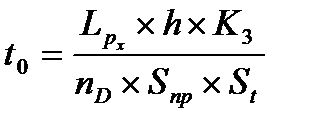

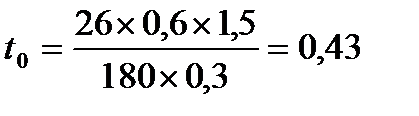

Шліфування отвору нижньої головки шатуна:

,

,

де L px - довжина робочого ходу інструменту, мм; h - припуск на діаметр, мм; K 3 - коефіцієнт ходів; n D - частота обертання деталі, об. / хв.; S пр - глибина шліфування, мм.

хв.

хв.

хв.

хв.

хв.

хв.

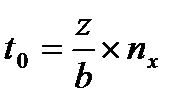

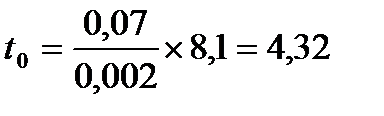

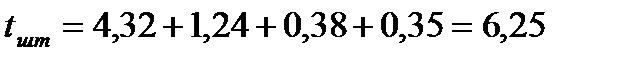

Хонінгування отвору нижньої головки шатуна:

,

,

де z - припуск на діаметр, мм; b - товщина шару металу, що знімається за подвійний хід хона, мм.

хв.

хв.

хв.

хв.

хв.

хв.

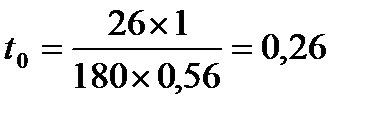

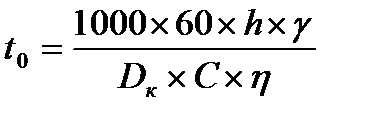

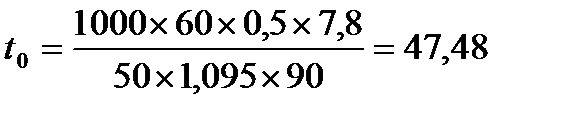

Гальванічне покриття.

Відновлюємо розміри отвору нижньої головки шатуна:

,

,

де h - товщина покриття, мм; g - щільність обложеного металу, г / см3;

Dк - щільність струму на катоді, А/дм2; С - електрохімічний еквівалент, г / А год;

h - коефіцієнт виходу металу по струму.  хв.

хв.

хв.

хв.

,

,

де n 1 - кількість деталей, завантажених у ванну; K u - коефіцієнт використання ванн.

хв.

хв.

|

|

|

|

|

Дата добавления: 2015-08-31; Просмотров: 1163; Нарушение авторских прав?; Мы поможем в написании вашей работы!