КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Абразивно-ленточное шлифование

Шлифование

Шлифование является одним из производительных методов окончательной обработки деталей простой и сложной формы и обеспечивает точность размеров по 5…8 квалитетам, высокие требования к точности формы и расположения поверхностей, например, отклонение от цилиндричности 2…3 мкм, отклонение от круглости 0,4…0,5 мкм и шероховатость поверхности  1,25…0,2 мкм.

1,25…0,2 мкм.

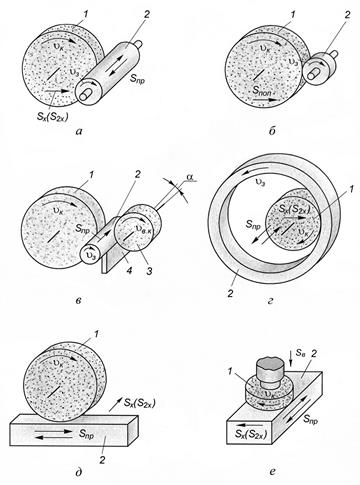

Основные виды шлифования приведены на рис. 84. Подробное описание представленных на рис. 84 основных видов шлифования, а также их особенностей, изложено в работе [9].

Главное движение при шлифовании совершает шлифовальный круг, вращаясь со скоростью

,

,

где  - скорость вращения шлифовального круга, м/с;

- скорость вращения шлифовального круга, м/с;  - наружный диаметр круга, мм.

- наружный диаметр круга, мм.

Различают обычное шлифование при  35 м/с, скоростное

35 м/с, скоростное  35…60 м/с, высокоскоростное

35…60 м/с, высокоскоростное  60 м/с. Подача может быть различной: продольной

60 м/с. Подача может быть различной: продольной  , поперечной

, поперечной  , поперечной на ход (или двойной ход)

, поперечной на ход (или двойной ход)  , вертикальной

, вертикальной  .

.

Для снятия материала в процессе шлифования приходится затрачивать определенное количество энергии. Основная часть энергии шлифования идет на преодоление сил трения, возникающих между обрабатываемой поверхностью и зернами, а также связкой. Работа деформации срезаемого слоя составляет не более 25 % всей работы шлифования. Очень большая деформация при шлифовании обусловлена малыми толщинами среза и большими отрицательными передними углами  . Для съема единицы объема материала при шлифовании затрачивается в 20 раз больше энергии, чем при точении и фрезеровании.

. Для съема единицы объема материала при шлифовании затрачивается в 20 раз больше энергии, чем при точении и фрезеровании.

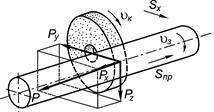

При взаимодействии инструмента с заготовкой возникают силы резания (рис. 85), определяющие совершаемую при шлифовании работу. Это силы аналогичные силам резания при точении. Наличие на зернах значительных радиусов округления  , большие отрицательные передние углы и малые толщины среза являются причиной того, что радиальная составляющая силы резания

, большие отрицательные передние углы и малые толщины среза являются причиной того, что радиальная составляющая силы резания  в 1,5…3 раза больше главной составляющей силы резания

в 1,5…3 раза больше главной составляющей силы резания  .

.

Рис. 84. Основные виды шлифования:

а – круглое наружное с продольной подачей; б – круглое наружное врезанием; в – бесцентровое наружное с продольной подачей; г – круглое внутреннее с продольной подачей; д – плоское периферией круга; е – плоское торцом круга; 1 – круг шлифовальный; 2 – заготовка; 3 – круг ведущий; 4 – нож опорный;  - скорость вращения круга;

- скорость вращения круга;  - скорость вращения заготовки;

- скорость вращения заготовки;  - скорость ведущего круга;

- скорость ведущего круга;  - продольная подача;

- продольная подача;  - поперечная подача;

- поперечная подача;  - вертикальная подача

- вертикальная подача

Рис. 85. Силы резания при шлифовании

Рис. 85. Силы резания при шлифовании

|

Отношение  ориентировочно характеризует долю энергетических затрат на полезную работу. При уменьшении

ориентировочно характеризует долю энергетических затрат на полезную работу. При уменьшении  повышается доля полезных затрат и снижается работа трения и стружкообразования.

повышается доля полезных затрат и снижается работа трения и стружкообразования.

Рабочий цикл шлифования, т.е. съем материала в пределах припуска, осуществляется в три этапа. С момента контакта круга с заготовкой на первом этапе происходит процесс постепенного врезания, сопровождающийся увеличением сил резания. После создания определенного натяга в системе, т.е. выбора имеющихся зазоров, люфтов и деформации некоторых деталей, устанавливается примерно постоянная интенсивность съема материала. В этот период величина сил резания стабилизируется. В третий период шлифование производится с уменьшенной или выключенной (нулевой) поперечной подачей. Интенсивность съема материала и силы резания постепенно уменьшаются, так как глубина врезания абразивных зерен и натяг в системе постепенно уменьшаются. Этот период называется выхаживанием. При выхаживании уменьшается шероховатость шлифуемой поверхности и повышается точность обработки.

Силы резания при шлифовании из-за небольших сечений среза обычно невелики. Однако мощность  (кВт), затрачиваемая приводом станка на процесс шлифования, значительна ввиду большой скорости круга:

(кВт), затрачиваемая приводом станка на процесс шлифования, значительна ввиду большой скорости круга:

где  - скорость круга, м/с;

- скорость круга, м/с;  - главная составляющая силы резания, Н.

- главная составляющая силы резания, Н.

Силу резания  также как и при точении определяют по экспериментальным формулам степенного вида:

также как и при точении определяют по экспериментальным формулам степенного вида:

,

,

где  - опытные коэффициенты, учитывающие условия обработки и свойства материала.

- опытные коэффициенты, учитывающие условия обработки и свойства материала.

Силы, возникающие при шлифовании, производят работу по срезанию стружек, преодолению трения абразивных зерен и связки об обрабатываемую поверхность и т.п. Около 80 % внешней работы, затрачиваемой на шлифование, обычно переходит в теплоту. Часть образующейся теплоты уносится со стружкой, большая часть остается в обрабатываемой заготовке, а некоторая часть уходит в абразивный инструмент и излучается в окружающую среду.

С увеличением скорости съема металла почти пропорционально увеличивается количество выделяющейся теплоты.

При шлифовании различают следующие основные температуры:

- среднюю установившуюся температуру поверхности заготовки  , изменяющуюся в пределах от 20 до 400

, изменяющуюся в пределах от 20 до 400  в зависимости от режима шлифования, размеров и материала заготовки и условий охлаждения;

в зависимости от режима шлифования, размеров и материала заготовки и условий охлаждения;

- среднюю контактную температуру в зоне резания  , изменяющуюся в пределах от 150 до 1200

, изменяющуюся в пределах от 150 до 1200  ;

;

Рис. 86. Импульсы температуры

при шлифовании:

Рис. 86. Импульсы температуры

при шлифовании:

|

- мгновенную температуру резания  отдельными абразивными зернами в пределах от 1000

отдельными абразивными зернами в пределах от 1000  до температуры плавления шлифуемого металла.

до температуры плавления шлифуемого металла.

Для характеристики процесса шлифования наибольший интерес представляет средняя температура в зоне контакта круга с деталью, т.е.  (рис. 86), где

(рис. 86), где  - время нагревания, т.е. время нахождения рассматриваемой точки обрабатываемой поверхности в зоне контакта круга с заготовкой,

- время нагревания, т.е. время нахождения рассматриваемой точки обрабатываемой поверхности в зоне контакта круга с заготовкой,  - время охлаждения. Воздействию мгновенных температур подвергаются лишь отдельные участки зоны контакта. Вся контактная зона имеет температуру более низкую; она является огибающей оснований мгновенных температур от резания отдельными зернами, а максимальное значение этой огибающей будет равно

- время охлаждения. Воздействию мгновенных температур подвергаются лишь отдельные участки зоны контакта. Вся контактная зона имеет температуру более низкую; она является огибающей оснований мгновенных температур от резания отдельными зернами, а максимальное значение этой огибающей будет равно  . Таким образом

. Таким образом  >

>  >

>  .

.

Наличие высоких температур в зоне резания, большая скорость нагрева (до 106  ) и охлаждения могут привести к изменению структурно-фазового состояния поверхностного слоя шлифуемой заготовки (возникновению прижогов), появлению тепловых и остаточных деформаций и шлифовочных трещин.

) и охлаждения могут привести к изменению структурно-фазового состояния поверхностного слоя шлифуемой заготовки (возникновению прижогов), появлению тепловых и остаточных деформаций и шлифовочных трещин.

Появление прижогов и трещин сопровождается ростом растягивающих остаточных напряжений, снижающих сопротивление усталости деталей, уменьшением твердости и износостойкости поверхностного слоя.

При появлении прижогов и трещин иногда приходится уменьшать интенсивность съема металла снижением поперечной подачи. Полезно также увеличить скорость заготовки. В этом случае, сохраняя скорость съема металла неизменной, можно снизить температуру на поверхности заготовки.

Однако если материалы склонны к возникновению прижогов и трещин, то для обработки целесообразно использовать прогрессивные конструкции шлифовальных кругов с прерывистой режущей поверхностью. Эти круги при твердости на 1…2 степени выше, чем у обычных серийных, обеспечивают требуемое состояние поверхностного слоя деталей при повышении производительности обработки в 1,3…10 раз.

Надежность, долговечность и другие эксплуатационные свойства деталей машин в значительной степени зависят от качества обработанной поверхности. Под качеством поверхности подразумевается весь комплекс параметров, определяющих точность обработки, геометрическую форму и физико-механические свойства, получаемые в результате обработки тем или иным технологическим способом.

Точность обработки, представляющая собой степень приближения действительных размеров детали к ее номинальному размеру, по-разному зависит от первичных источников погрешностей. Согласно данным работы [7], наибольшее влияние на точность абразивной обработки оказывают силовые и температурные деформации, а также неточности установки шлифовального инструмента.

Шероховатость и волнистость поверхности при шлифовании определяется главным образом рельефом рабочей поверхности

круга, вибрациями, зернистостью абразива и режимом шлифования. При недостаточной жесткости технологической системы могут возникать вибрации, увеличивающие шероховатость и отклонение от круглости (огранку) обработанной поверхности. При наличии вынужденных вибраций от дисбаланса круга шероховатость поверхности увеличивается в несколько раз.

Степень наклепа при шлифовании закаленных сталей может составлять до 60 %, а при шлифовании вязких материалов до 80 %. Глубина наклепанного слоя обычно в пределах 0,03…0,06 мм [13].

При механической обработке, как уже отмечалось, возникают остаточные пластические деформации (деформационное упрочнение). Эти деформации вызывают изменения линейных размеров обработанного поверхностного слоя детали, однако нижележащие упругонапряженные слои, с которыми верхний упрочненный слой неразрывно связан, противодействуют отмеченным изменениям. В результате возникают остаточные напряжения того или иного знака с уровнем, который может достигать предела прочности обрабатываемого материала.

Формирование остаточных напряжений, по данным проф. Б.А. Кравченко [12], осуществляется под влиянием силового и температурного факторов при доминирующем влиянии первого, если условия в зоне контакта круга с заготовкой (температура, скорость нагрева и охлаждения) не способствуют протеканию структурно-фазовых превращений. В этом случае остаточные температурные деформации значительно меньше деформаций, вызываемых силами резания. Более того, нагрев обрабатываемой поверхности даже содействует увеличению деформаций, вызываемых силами резания. Подробно механизм формирования остаточных напряжений при механической обработке (в том числе и шлифовании) малопластичных и пластичных материалов изложен в работе [12].

В процессе работы происходит изменение рельефа и геометрии рабочей поверхности абразивных инструментов. При этом общий расход инструмента будет складываться из его износа в процессе обработки и объема, удаленного в процессе периодических правок, которые проводят с целью восстановления режущих свойств инструмента и восстановления его геометрии. Практика показывает, что для разных случаев и условий шлифования износ рабочей части круга при правке составляет 50…95 % [5]. Частота правки зависит от периода стойкости круга  , т.е. времени работы абразивного инструмента между двумя последовательными правками, в течение которого абразивный инструмент соответствует заданным требованиям. Ориентировочно, по данным работы [15], период стойкости составляет для круглого наружного шлифования – 3…10 мин, для круглого внутреннего шлифования – 1…5 минут и для плоского шлифования – 5…10 минут.

, т.е. времени работы абразивного инструмента между двумя последовательными правками, в течение которого абразивный инструмент соответствует заданным требованиям. Ориентировочно, по данным работы [15], период стойкости составляет для круглого наружного шлифования – 3…10 мин, для круглого внутреннего шлифования – 1…5 минут и для плоского шлифования – 5…10 минут.

В зависимости от условий шлифования абразивный инструмент может работать как в режиме затупления, так и в режиме самозатачивания. Под самозатачиванием понимают способность инструмента обновлять свою режущую поверхность под воздействием сил резания. Если поры инструмента в процессе шлифования забиваются стружкой и частицами износа, то абразивный инструмент теряет свою режущую способность еще до того, как его зерна затупятся, то есть происходит «засаливание» круга.

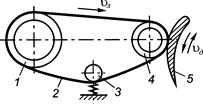

Рис. 87. Схема наружного ленточного шлифования:

1 – ведущий ролик; 2 – абразивная лента; 3 – натяжное устройство; 4 – ведомый ролик; 5 – обрабатываемая деталь

Рис. 87. Схема наружного ленточного шлифования:

1 – ведущий ролик; 2 – абразивная лента; 3 – натяжное устройство; 4 – ведомый ролик; 5 – обрабатываемая деталь

|

Абразивно-ленточное шлифование является прогрессивным и перспективным процессом абразивной обработки, осуществляемым абразивной лентой, движущейся со скоростью  10…50 м/с (рис. 87). Ленточное шлифование обеспечивает шероховатость поверхности

10…50 м/с (рис. 87). Ленточное шлифование обеспечивает шероховатость поверхности  0,63…0,08 мкм. Этот вид шлифования применяется при чистовой обработке деталей сложной формы, например лопаток турбин, обработке поковок, отливок, листового материала, проката, труб, прутков, зачистке сварных швов.

0,63…0,08 мкм. Этот вид шлифования применяется при чистовой обработке деталей сложной формы, например лопаток турбин, обработке поковок, отливок, листового материала, проката, труб, прутков, зачистке сварных швов.

Режущим инструментом при абразивно-ленточном шлифовании является абразивная лента, состоящая из основы, слоя абразивных зерен и клея-связки. Основой ленты являются прочные сорта бумаги и ткани – хлопчатобумажные и штапельные (бязь, полотно, саржа и др.). Абразивные ленты изготовляются шириной от 6 до 2200 мм и длиной от 280 до 15200 мм. Обычно цикл обработки не превышает 10…30 с, а снимаемый припуск – 0,01…0,05 мм.

Рабочая поверхность ленты в несколько раз превышает рабочую поверхность шлифовального круга, что обеспечивает более высокую производительность процесса. Ленточное шлифование имеет иной баланс теплоты, чем при шлифовании кругами. Температура поверхности детали при ленточном шлифовании ниже, чем при шлифовании кругами, но выше, чем при шлифовании свободным абразивом. Меньшие, чем при обработке кругами силы и температура приводят при ленточном шлифовании к меньшему изменению исходных свойств материала в поверхностном слое. Обработка абразивными лентами приводит к формированию в поверхностном слое деталей сжимающих остаточных напряжений до глубины 30…40 мкм и более.

|

|

Дата добавления: 2017-01-13; Просмотров: 1826; Нарушение авторских прав?; Мы поможем в написании вашей работы!