КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Виброабразивная обработка

|

|

|

|

Доводка

Суперфиниш

Хонингование

Хонингование – это процесс чистовой абразивной обработки заготовок специальной головкой (хоном), которая предназначена для обработки цилиндрических поверхностей (внутренних и реже наружных) и позволяет обеспечить 2..4 квалитет точности, отклонение от цилиндричности до 5 мкм и шероховатость поверхности  0,63…0,04 мкм.

0,63…0,04 мкм.

Инструмент – хон оснащен раздвижными мелкозернистыми брусками. Количество брусков зависит от обрабатываемого диаметра и составляет у различных хонов от 1 до 12. Головки с одним бруском имеют две опоры на корпусе. Диапазон хонингуемых отверстий – от 3 до 1000 мм, а длина до нескольких метров. При хонинговании головка совершает вращательное движение со скоростью  = 40…80 м/мин и возвратно-поступательное движение соответственно со скоростью

= 40…80 м/мин и возвратно-поступательное движение соответственно со скоростью  = (0,2…0,5)

= (0,2…0,5)  (рис. 88). При черновом (предварительном) хонинговании припуск на диаметр составляет 0,1…0,3 мм, а при получистовом и чистовом (окончательном) – 0,005…0,1 мм [6].

(рис. 88). При черновом (предварительном) хонинговании припуск на диаметр составляет 0,1…0,3 мм, а при получистовом и чистовом (окончательном) – 0,005…0,1 мм [6].

При хонинговании в отличие от шлифования в работе участ-

Рис. 88. Схема хонингования:

1 – инструмент (хон); 2 – абразивный брусок; 3 – заготовка

Рис. 88. Схема хонингования:

1 – инструмент (хон); 2 – абразивный брусок; 3 – заготовка

|

вует в 100…1000 раз больше абразивных зерен, а скорость резания и давление инструмента на обрабатываемую поверхность соответственно в 50…120 и 6…10 раз меньше, что благоприятно сказывается на формировании состояния поверхностного слоя деталей.

Суперфиниш – процесс сверхтонкой абразивной обработки наружных и внутренних цилиндрических и конических поверхностей, а также плоскостей колеблющимися брусками, обеспечивающий шероховатость поверхности  0,08…0,02 мкм. При суперфинише удаляются обычно гребешки, оставшиеся от предыдущей обработки, поэтому для этого процесса оставляют очень малые припуски – около 0,005…0,01 мм. Применение алмазных и эльборовых брусков позволяет увеличить съем материала на 30…40 %.

0,08…0,02 мкм. При суперфинише удаляются обычно гребешки, оставшиеся от предыдущей обработки, поэтому для этого процесса оставляют очень малые припуски – около 0,005…0,01 мм. Применение алмазных и эльборовых брусков позволяет увеличить съем материала на 30…40 %.

|

|

|

Рис. 89. Схема суперфиниширования

цилиндрической поверхности

Рис. 89. Схема суперфиниширования

цилиндрической поверхности

|

На рис. 89 представлена схема обработки наружной цилиндрической поверхности суперфинишной головкой, оснащенной обычно двумя мелкозернистыми брусками. При суперфинишировании бруски совершают колебательные движения с частотой 30…2500 дв.ход/мин и амплитудой 1…5 мм. Кроме того, суперфинишная головка перемещается с продольной подачей  100…1000 мм/мин, а заготовка вращается со скоростью

100…1000 мм/мин, а заготовка вращается со скоростью  . В процессе обработки давление брусков на заготовку

. В процессе обработки давление брусков на заготовку  0,2 МП а, при этом температура в зоне реза-

0,2 МП а, при этом температура в зоне реза-

ния не превышает 100  .

.

Рис. 90. Схема абразивной доводки:

а – схема: 1, 3 – диски, 2 – сепаратор, 4 – деталь;

б - траектория движения деталей

Рис. 90. Схема абразивной доводки:

а – схема: 1, 3 – диски, 2 – сепаратор, 4 – деталь;

б - траектория движения деталей

|

При суперфинишировании и хонинговании в поверхностном слое деталей из закаленных сталей образуются остаточные напряжения сжатия с глубиной залегания до 15 мкм.

Абразивная доводка является методом окончательной обработки деталей, обеспечивающим высокое качество поверхностного слоя: шероховатость поверхности до  0,02…0,01 мкм, отклонения размеров и формы обрабатываемых поверхностей до 0,05…0,3 мкм. Параметры качества обработки после доводки выше, чем после тонкого шлифования, суперфиниширования и хонингования.

0,02…0,01 мкм, отклонения размеров и формы обрабатываемых поверхностей до 0,05…0,3 мкм. Параметры качества обработки после доводки выше, чем после тонкого шлифования, суперфиниширования и хонингования.

Процесс доводки обычно состоит из предварительного, промежуточного и окончательного переходов. Доводочные смеси, наносимые на притир, применяют в виде паст и суспензий с концентрацией абразива от 3 до 30 %. При доводке снимаются малые припуски, составляющие 0,01…0,05 мм.

Наибольшее распространение получила схема доводки с двумя дисками притирами, между которыми помещается сепаратор с деталями (рис. 90). За счет эксцентричного вращения сепаратора относительно дисков, обеспечивающего сложную траекторию движения деталей, производится съем припуска.

|

|

|

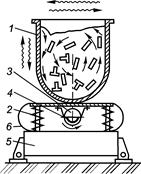

Виброабразивная обработка деталей приводит к сглаживанию их поверхности в результате колебательных движений деталей в специальных вибрационных барабанах или камерах – контейнерах,

Рис. 91. Схема вибрацион-

ной установки:

1 – рабочая камера; 2 – пру-

жина; 3 – инерционный виб-

ратор; 4 – груз; 5 – основа-

ние; 6 – ленточная пружина

Рис. 91. Схема вибрацион-

ной установки:

1 – рабочая камера; 2 – пру-

жина; 3 – инерционный виб-

ратор; 4 – груз; 5 – основа-

ние; 6 – ленточная пружина

|

куда также загружается наполнитель из абразивных материалов. В качестве наполнителя используются зерна из электрокорунда и карбида кремния зернистостью 25…40, дробленые отходы шлифовальных кругов зернистостью 6…25 и др. Контейнер совершает колебательные движения с частотой 900…3000 колебаний в минуту с амплитудой 0,5…9 мм в течение 0,5…5 часов (рис. 91).

|

|

|

|

|

Дата добавления: 2017-01-13; Просмотров: 1179; Нарушение авторских прав?; Мы поможем в написании вашей работы!