КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Выбор материалов для конструкции лунолета

|

|

|

|

К материалам для космических летательных аппаратов предъявляются следующие основные требования:

1) высокая удельная прочность;

2) достаточная пластичность и ударная вязкость во всем диапазоне рабочих температур;

3) неизменность механических свойств в условиях длительной работы в космосе;

4) низкая чувствительность к концентрации напряжений.

К материалам отдельных деталей и узлов могут предъявляться также специфические требования высокой коррозионной стойкости, твердости, износостойкости и т.д.

Весьма важным требованием является высокая надежность материалов. Предпочтение отдается освоенным маркам материалов, которые хорошо зарекомендовали себя в ряде изделий космической техники.

При выборе материалов обращают внимание на рассеивание механических и иных характеристик, поскольку с уменьшением рассеивания повышается надежность изделия.

Для отдельных узлов лунолета выбраны следующие материалы.

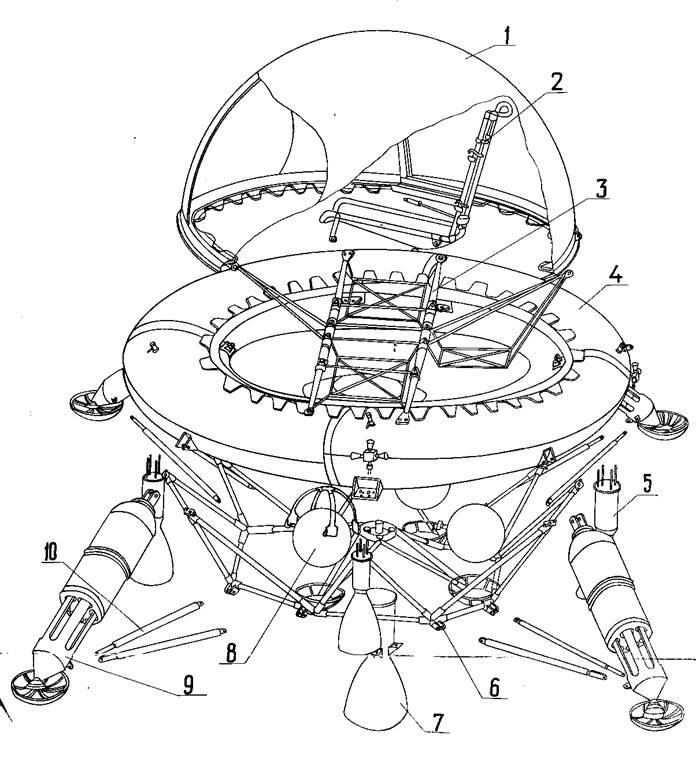

Каркас фонаря кабины I (см. рис.1) выполнен из высокопрочного титанового сплава ВТ 14.

Основными преимуществами титановых сплавов являются их малая плотность, высокие механические свойства в широком диапазоне температур - от криогенных (-250°С) до умеренно высоких (300 - 600°С) - и отличная коррозионная стойкость.

Недостатки титановых сплавов (низкие антифрикционные свойства и взаимодействие с кислородом, склонность к схватыванию с другими металлами и задиранию) для каркаса фонаря не имеют существенного значения.

Механические свойства сплава ВТ 14 после закалки и искусственного старения:

sB = 115 кг/мм2; d5 = 6%; y= 20% аН = 2,5 кгм/мм2

Эти характеристики можно было бы существенно повысить за счет термомеханической обработки. Однако этот процесс для деталей сложного профиля недостаточно освоен, и от него пришлось отказаться.

|

|

|

Сплав удовлетворительно сваривается аргонодуговой сваркой. Термическая обработка выполняется после сварки.

Рассматривалась возможность использования для каркаса фонаря высокопрочных сталей. Эти материалы были отвергнуты по двум причинам: I) меньшая удельная прочность по сравнению с ВТ 14; 2) недостаточная стойкость в условиях космоса. Как доказали испытания деталей американского аппарата «Сервейер», пробывшего на луне в течение трех лет, высокопрочные стали в условиях космоса теряют легирующие элементы и существенно снижают прочностные характеристики.

Кресла космонавтов (2) изготовляются штамповкой из магниевого сплава ВМД 3. Характеристики сплава:

sВ = 30 кг/мм2; d10 = 5%; Е = 4100 кг/мм2; s0,2 = 25 кг/мм2

При одинаковых прочностных данных со сплавом МА 5 сплав ВМД 3 обладает значительно более благоприятными технологическими характеристиками. Он не нуждается в упрочняющей термической обработке, удовлетворительно сваривается аргонодуговой сваркой.

Торовый бак (4) выполнен из алюминиевого сплава АМг 6. Этот широко распространенный в конструкциях баков материал имеет следующие механические характеристики:

sВ = 32 кг/мм2 (310 МПа); s0,2 = 16 кг/мм2 (150 МПа);

Е = 7000 кг/мм2 (75,800 МПа); d = 15%; y = 25%; аН = 4 кгм/см2; g =2,64г/см3,

Этот материал хорошо работает при криогенных температурах; пластичность сплава хорошая; термической обработкой не упрочняется; хорошо сваривается аргонодуговой сваркой; пластичность и коррозионная стойкость сварных швов хорошая.

Фермы (3 и 6) изготовляются из труб и штампованных узлов, выполненных из титанового сплава средней прочности ОТ4. Фермы имеют достаточно сложную конструкцию, и использование для их изготовления высокопрочного сплава типа BTI4 вызвало бы затруднения при штамповке узлов, сварке, а также при выполнении процесса закалки конструкций больших габаритов (более двух метров). Механические характеристики сплава ОТ4:

|

|

|

sВ = 70 - 90 кг/мм2; s0,2 = 68 - 73 кг/мм2;Е = 11000 кг/мм2; d10 = 13 – 16

Сплав хорошо деформируется в горячем и холодном состоянии;хорошо сваривается аргонодуговой сваркой; прочность сварногосоединения составляет не менее 95 % от прочности основного металл а.

Шары-балонны (8) для газообразного азота выполняются из титанового сплава BTI4. Титановые сплавы не применяют в качестве материала для баллонов, содержащих кислород или газовые смеси с кислородом (в том числе, и воздух), из-за возможности возгорания титана. Для инертных газов титановые сплавы находят применение. В закаленном и искусственно состаренном состоянии сплав BTI4 обладает следующими механическими характеристиками:

sВ = 115 - 140 кг/мм2 (900 МПа); s0,2 = 108 - 130 кг/мм2;

d5 = 8%; y = 20%; Е = 115000 кг/мм2; аН = 2 - 5 кгм/см2; g =4,52г/см3

Сплав удовлетворительно сваривается аргонодуговой сваркой. Рассматривалась возможность изготовления шаров-баллонов намоткой из стеклонити. Баллоны получаются более легкими, чем титановые. Однако, пластмассы быстро теряют прочность в условиях космоса, особенно при радиационном облучении. Кроме того, баллоны из пластмассы не обладают высокой герметичностью, и от применения их в конструкции лунолета пришлось отказаться.

Приложение II

ПРИНЦИПИАЛЬНАЯ СХЕМА. СБОРКИ ИЗДЕЛИЯ

Агрегаты и узлы лунолета, соединяемые по конструктивны разъемам, поступают на сборку взаимозаменяемыми с окончательно разделанными стыковыми узлами. Требования взаимозаменяемости диктуются не только удобством сборки. Лунолет - изделие длительного пользования, и на случай повреждения отдельных узлов должен иметься небольшой комплект запасных частей (например, нога шасси, двигательная установка), которые можно устанавливать в лунных условиях.

По мере освоения Луны количество лунолетов будет увеличиваться, комплект запасных частей расширяться. Это также определяет необходимость обеспечения полной взаимозаменяемости агрегатов.

Наличие взаимозаменяемости упрощает процесс общей сборки лунолета. Укрупненную схему общей сборки следует осуществлять в основном по базовой делали (ею служит торовый бак) с контрольной проверкой геометрических параметров оптическим методом и небольшим объемом регулировочных работ в таком порядке:

|

|

|

1. Смонтировать кресла космонавтов(2) на верхней ферме.

2. Установить торовый бак (4) на ложемент.

3. Пристыковать к торовому баку верхнюю ферму с креслами космонавтов.

4. Установить нижнюю ферму (6) на опоры приспособления и отгоризонтировать квадрантом.

5. Смонтировать на нижней ферме двигательную установку (7) и двигательные установки (5), обеспечивая вертикальное расположение их осей.

6. Смонтировать шары-баллоны.

7. Состыковать нижнюю ферму с торовым баком.

8. Установить на торовый бак ноги шасси (9), подкосы шасси (10) и отрегулировать.

9. Установить агрегаты и технологические макеты агрегатов систем жизнеобеспечения и навигации.

10. Установить приборную доску и пульт управления.

11. Проложить коммуникации и провести испытания на герметичность методом щупа.

12. Заменить технологические макеты штатными приборами и провести пневмоиспытания систем.

13. Заполнить агрегаты систем жидкостью и газом; проверить на герметичность.

14. Установить приборы и макеты приборов электро- и радиооборудования, подсоединить к ним бортовую кабельную сеть через штепсельные разъемы. Выполнить контроль отдельных участков цепей.

15. Провести комплексные испытания систем.

16. Установить фонарь кабины (I) и отрегулировать замки,

17. Провести окончательный контроль геометрических параметров лунолета. Отрегулировать длины подкосов ног шасси.

18. Проверить кабину на герметичность сначала методом спада давления, затем - щупом и в вакуумной камере.

19. Нанести покрытие для системы пассивного терморегулирования.

Приложение III

ПРОЕТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

СБОРКИ ФЕРМЫ

Выбор метода сборки и схемы технологического процесса

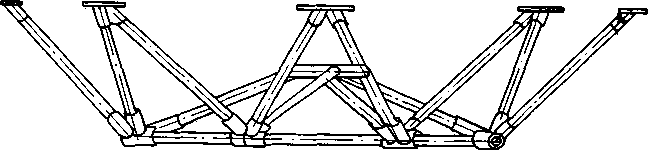

Сложная пространственная конструкция фермы, эскиз которой приведен на рис. 2, и высокие требования точности к стыковым поверхностям практически исключают вариантность метода сборки и схемы технологического процесса. Сборка фермы возможна только в приспособлении. Наличие сварочных деформаций, а также высокая точность стыковых поверхностей определяют необходимость механической обработки (разделки) стыковых узлов после сварки.

|

|

|

Предполагается обработку плоскостей опор фермы, а также торцов бобышек стыка с центральной двигательной установкой выполнять на портально-фрезерном станке с использованием универсальных мерительных средств (штангенрейсмусов).

На фрезерном станке с делительным столом предполагается выполнять фрезерование стыковых узлов с регулируемыми подкосами шасси.

Сверление и развертывание отверстий в стыковых поверхностях предполагается выполнять с помощью мастер - плит.

Высокие требования надежности, предъявляемые к конструкции фермы, вызывают необходимость введения в технологический процесс дополнительной операции - сварки образцов, а также обеспечения зашиты аргоном сварных швов не только с наружной, но и с внутренней стороны, использования во всех возможных случаях вместо ручной сварки сварки автоматической поворотной головкой, обеспечения возможности визуального контроля не только наружной, но и внутренней поверхности сварного шва.

Рис. 2.

Укрупненная схема технологического процесса сборки фермы:

1. Подготовка деталей под сварку.

2. Контроль.

3. Установка деталей технологических образцов в приспособлении.

4. Прихватка

5. Контроль.

6. Зачистка мест прихватки.

7. Автоматическая сварка образцов.

8. Контроль.

9. Установка в приспособление деталей фермы, контроль штангенциркулем расстояний между торцами стыков.

10. Подрезка терцев труб в размер на токарном станке.

11. Установка труб в приспособление и прихватка.

12. Контроль.

13. Зачистка мест прихватки.

14. Автоматическая сварка стыков.

15. Контроль.

16. Сверление отверстий для осмотра внутренней поверхности швов.

17. Контроль качества швов.

18. Контроль геометрических параметров фермы.

19. Термическая обработка фермы.

20. Зачистка сварных швов щеткой.

21. Контроль сварных швов и геометрических параметров фермы.

22. Механическая обработка стыковых поверхностей.

23. Контроль.

24. Статические испытания.

25. Контроль.

26. Контроль геометрических параметров.

27. Взвешивание фермы.

В соответствии с заданием подробной разработке подлежит технологический процесс, выполняемый в сварочном цехе.

Технические условия на поставку деталей на сборку

На сборку должны подаваться:

Опоры 1 с припуском 2 мм по плоскости стыка с предварительно просверленными по кондуктору отверстиями под шпильки и окончательно обработанными цилиндрическими поверхностями, подлежащими сварке с трубами.

Узды 2 с припуском 2 мм по торцевой стыковой поверхности и окончательно обработанными цилиндрическими поверхностями, подлежащими сварке с трубами 3; 4 и 5.

Трубы 3; 4 и 5 с необработанными под сварку кромками и припуском по длине 3 мм. Концы труб калиброваны обкаткой на оправке роликом и проточены для устранения разностенности.

Кольцо 6. сваренное и не зачищенное в местах сварки с трубами.

| №пп | Наименование операции | Оборудование, приспособление, инструмент | Режимы обработки | Специальность и квалификация рабочего | Норма времени, мин |

| Подогнать кромки труб 5 по кольцу 6 | Станок токарный; штангенциркуль | n=300 об/мин s=0,05 мм/об | Токарь 3-го разряда | ||

| Зачистить свариваемые кромки опор (8 шт.), узлов 2 и 7 (8 шт.) стержней 3 (16 шт.); 4 (8 шт.), 5 (8 шт.) и кольца 6, а также технологических образцов на ширине 20¸25 мм стальной щеткой до металлического блеска, а затем шлифовать шкуркой | Сальная щетка; шлифовальная шкурка РСЛ775х50Э23М или РСС775 х 50З41МК ГОСТ5000-62 | Вручную | Слесарь-сборщик 3-го разряда | ||

| Зачистить торцы опор и труб шлифовальной шкуркой | То же | То же | |||

| Обезжирить свариваемые кромки бензином Б-70 и насухо протереть салфетками | Салфетки, бензин Б-70 | -//- | -//- | ||

| Контроль ОТК. Проверить качество подготовки деталей под сварку | |||||

| Установить детали технологических образцов в приспособление, зафиксировать хомутами и закрепить. Местный зазор в стыке не более 0,2 мм. Смещение кромок – не более 0,1 мм | Приспособление; шаблон для проверки смещения кромок; хомуты 6 шт.; щуп. | -//- | Слесарь-сборщик 4-го разряда | ||

| Продуть образцы аргоном снизу вверх в течение 3 минут | Пост РАДС, заглушки, ротаметр | Расход аргона 3-4 л/мин | Сварщик 4-го разряда | ||

| Прихватить образцы ручной аргонодуговой сваркой. Прихватку производить с продувкой аргоном в течение 3 мин. | Пост РАДС | Диаметр вольфрамового электрода 1,5 мм, расход аргона 3-4 л/мин | То же | ||

| Снять хомуты с образцов | Слесарь-сборщик 3-го разряда | 1,5 | |||

| Контроль ОТК. Проверить качество прихватки | Шаблон; щуп | ||||

| Зачистить прихватки заподлицо с основным металлом стальной щеткой и напильником | Стальная щетка; напильник личной | Вручную | Слесарь-сборщик 3-го разряда | ||

| Установить автоматическую головку на стык образца и выверить электрод по стыку. Смещение электрода относительно стыка не более 0,3 мм | Автоматическая головка для АДС, шаблон | -//- | Сварщик 4-го разряда | (2) | |

| Продуть место сборки снизу аргоном в течение 3 мин и выполнить сварку. Аргон отключить не ранее 1 мин после окончания сварки | То же; баллон с аргоном состава «А» | Амплитуда сварочного тока 60а, длительность импульса 0,2 сек, пауза 0,1 сек; скорость сварки 0,5 м/мин | То же | (5) | |

| Снять сварочную головку | Вручную | -//- | (1,5) | ||

| Повторить операции 12-14 для всех 5 сварочных образцов | 42,5 | ||||

| Контроль ОТК. Проверить качество швов образцов наружным осмотром. Непровар и окисление шва не допускаются. Последующие операции разрешается выполнять при условии удовлетворительного качества технологических образцов | |||||

| Установить на нижнюю плиту приспособления опоры 1 (8 шт.) по штыревым фиксаторам и закрепить прижимами. В опоры перед установкой на приспособление вставить заглушки. Две соседние полости опоры должны быть перегорожены заглушкой. | Приспособление для сварки; заглушки (8 шт.) | Вручную | Слесарь-сборщик 4-го разряда | ||

| Установить в приспособление кольцо 6 и закрепить четырьмя хомутами | То же | То же | |||

| Установить в приспособление узлы 2 и 7 (8 шт.), зафиксировать и закрепить 16-ю хомутами с винтовыми зажимами | -//- | -//- | 4,8 | ||

| Установить в приспособление стержни 3 (16 шт.), и 4 (8 шт.) и стержни 5 (8 шт.). Отцентрировать и закрепить хомутами. Проверить шаблоном смещение кромок (не более 0,1 мм) и с помощью щупа - зазор между торцами (не более 0,3 мм) | Хомуты 64 шт. щуп, шаблон | -//- | -//- | 19,2 | |

| Продуть через опору 1 в течение 3 мин места прихватки в соединениях труб 3, 4 и 5 с узлами 2 и 7, опорой 1и кольцом 6. Расход аргона на продувку 8-10 л/мин | Пост РАДС | Расход аргона 8-10 л/мин | Сварщик 4-го разряда | ||

| Прихватить поочередно места соединений труб 3, 4 и 5 с узлами 2 и 7, опорой 1 и кольцом 6 ручной аргонодуговой сваркой. В каждом из 10 стыков прихватку выполнить в трех точках | То же | То же | То же | ||

| Повторить операции 22 и 23 для всех узлов фермы | -//- | -//- | -//- | ||

| Контроль ОТК. Проверить качество прихватки. Местный зазор в стыках не более 0,2 мм, смещение кромок не более 0,1 мм, трещины не допускаются | Набор щупов, шаблон для контроля смещения кромок, лупа 4х | ||||

| Установить автоматическую сварочную головку на стык стержня 3 с узлом 2. Отрегулировать положение электрода. Смещение электрода относительно стыка – не более 0,3 мм | Автоматическая головка для АДС, шаблон | -//- | Сварщик 4-го разряда | 307,2 | |

| Продуть место сварки аргоном через опору 1 в течение 3 мин | То же, баллон с аргоном состава «А» | Расход аргона 8-10 л/мин | То же | ||

| Сварить стык. Продувку аргоном прекратить не ранее 1 мин после окончания сварки | -//- | Диаметр вольфрамового электрода 1,5 мм, I = 50-70 а | -//- | ||

| Повторить операции 25-27 для всех стыков стержней 3 с узлами 2 и 7, затем – для стыков стержней 4 с узлами 2 и 7, для стыков стержней 3 с опорами 1, для сварки стыков труб 5 с узлами 2 и 7, а затем стыков труб 5 с кольцом 6 (всего 64 соединения). Сварку производить вразбивку симметрично относительно центра фермы. | -//- | Вручную | Слесарь-сборщик 4-го разряда | ||

| Контроль ОТК. Проверить качество швов. Окисление, трещины, незаплавленные кратеры, прожоги не допускаются. | Лупа 4 х | ||||

| Сверлить по 2 отверстия Æ 6 мм для контроля внутренней поверхности швов на расстоянии 12+2 мм от каждого стыка кроме видимых через окна опор. Всего 96 отверстий | Пневмо-дрель Д2, сверло Æ 6 мм | То же | |||

| Контроль ОТК. Проверить внутреннюю поверхность сварных швов на окисление. | |||||

| Контроль ОТК. Проверить геометрические параметры фермы и наличие провара | Плита, штангенрейсмус, линейка | ||||

| Установить ферму в приспособление для термической обработки | Приспособление для термической обработки | То же | Слесарь-сборщик 3-го разряда | ||

| Термическая обработка. Отжиг | Печь СНЗ-14 | Температура 750±100 время выдержки 25 мин | Термист 4-го разряда | ||

| Зачистить сварные швы от белого налета | Стальная щетка | Вручную | Слесарь-сборщик 3-го разряда | ||

| Контроль ОТК. Проверить геометрические параметры фермы после отжига | Плита, штангенрейсмус, линейка | ||||

| Контроль ОТК. Проверить сварные швы на отсутствие трещин | Лупа 4 х | ||||

| Закрыть все технологические отверстия изоляционной лентой, а отверстия в опорах – деревянными пробками | То же | То же | |||

| Отправить ферму в цех механической обработки и получить обратно | |||||

| Установить на опоры 1 транспортировочное кольцо | Транспортировочное кольцо | -//- | -//- | ||

| Отправить ферму на статические испытания | |||||

| Контроль ОТК. Проверить отсутствие трещин в сварных швах фермы после статических испытаний | |||||

| Проверить геометрические размеры фермы | Плита, штангенрейсмус, линейка | ||||

| Установить на резьбе шпильки (8 шт.) | Ключ шпилечный тарированный | ||||

| Взвесить ферму | Весы 100 кг | ||||

| Одеть транспортировочное кольцо | Кольцо транспортировочное | -//- | -//- | ||

| Отправить ферму в цех общей сборки |

Суммарная трудоемкость сборочных работ

901,2 мин, или

15 час 01,2 мин

СБОРКИ ПАНЕЛЕЙ СОЛНЕЧНЫХ БАТАРЕЙ (рис.3)

Конструкция панелей солнечных батарей весьма технологична. Поверхность их плоская. Элементы каркаса имеют швеллерный профиль, что обеспечивает хороший доступ для электродов при точечной сварке каркаса с обшивкой. Клевки каркаса имеют прямоугольную форму. Точность размеров панелей - 5-й класс. Единственный более или менее сложный элемент, каркаса - стыковочный узел - собирается в отдельном приспособлении и поступает на общую сборку панели в готовом виде.

Низкая жесткость панелей делает возможным изготовление каркаса приспособления из сравнительно легких элементов.

Малый объем производства и относительно небольшая трудоемкость сборки панелей обусловливают целесообразность разработки возможно более универсального приспособления, в котором кроме сборки каркаса можно осуществлять установку обшивки.

После сварки каркас панели должен подвергаться отжигу. Низкая температура отжига магниевых сплавов (325 - 350°С) позволяет выполнять эту операцию с использованием того же сборочного приспособления без боязни потери точности последнего. При этом становится явно нецелесообразным изготовлять каркас приспособления из массивных нормализованных элементов, поскольку тяжелое приспособление трудно перевозить и, кроме того, из-за высокой теплоемкости оно нерационально для использования при термообработке.

Исходя из вышеизложенного, каркас спроектированного приспособления выполнен из легких коробчатых профилей, образованных стальными швеллерами с приваренными к ним пластинами (см, например, сечение Г-Г) или двумя уголковыми профилями (сечение Б-Б).

П-образные профили каркаса панели устанавливаются на отфрезерованную поверхность каркаса приспособления и прижимаются к фиксирующим бобышкам 23 винтовыми прижимами 24 (сечение Г-Г). Ручные винтовые зажимы в случае необходимости механизации приспособления из-за увеличения объема производства могут быть заменены универсальными гидравлическими зажимами. Съемная конструкция зажимов позволяет также использовать приспособление для установки обшивки.

Прямоугольная схема расположения фиксирующих бобышек позволяет очень просто решить задачу обеспечения их правильного взаимного расположения без применения, втулок с быстросхватывающимся цементом. Бобышки приваривают по разметке с точностью +1 мм, а затем на фрезерном станке их рабочие (фиксирующие) поверхности фрезеруют с одного установа вместе с фрезерованием поверхностей каркаса приспособления, на которые устанавливаются элементы каркаса панели. При этом легко обеспечивается заданная точность расположения фиксирующих элементов по 4-му классу.

Для выполнения операций сборки приспособление устанавливается на поворотной раме универсального приспособления. Установка производится с использованием рым-болтов 7. Термообработку каркаса осуществляют в вертикальном положении, используя скобы 12.

Конструкция приспособления обеспечивает возможность выполнения всех прихваточных работ, а также наложения сварных швов, располагаемых в «открытой» части панели. Часть сварочных швов, располагаемых в зоне, прилагающей к каркасу приспособления, накладывают вне приспособления после прихватки.

Для выполнения точечной сварки обшивки с каркасом винтовые зажимы удаляют, обшивку устанавливают на контрольные болты, затем размечают на ней положение сварных швов, снимают с приспособления, осуществляют подготовку зон сварки, вновь устанавливают обшивку и производят сварку. Приспособление при выполнении точечной сварки монтируют на сварочном манипуляторе.

В местах, не доступных для точечной сварки, в соответствии с чертежом панели вне приспособления ставят заклепки.

Поводку каркаса после сварки и термообработки устраняют вне приспособления. Проверку неплоскостности осуществляют на плите с помощью щупа.

ЛИТЕРАТУРА

1.Абибов A.I. [и др.] Технология самолетостроения, "Машиностроение", 1970.

2. Шекунов Е.П. Основы технологического членения конструкции самолета, "Машиностроение", 1968.

3. Справочник по авиационным материалам Т.1-1У, ВИАМ, "Машиностроение", 1964-1966.

4. Григорьев В. П. Взаимозаменяемость агрегатов в самолетостроении, «Машиностроение», 1969.

5. Рекомендации по технологичности самолетных конструкций, ШАТ, "Оборонгиз", 1959.

6. Тарасевич P.M. Лекции по курсу "Сборочные и монтажные работы в самолетостроении", МАИ, 1967.

7. Бирюков Н.М.,Чударев П.Ф. Курсовой проект по технологии производства летательных аппаратов.

8. 3ернов И. А. Экономический анализ технологических процессов изготовления деталей, МАИ, 1973;

9. Бойцов В. В. Нормализованные приспособления для сборки агрегатов самолета, "Оборонгиз", 1955.

10. Разумихин М.И. Приспособления для сборки агрегатов самолета, КуАИ, 1969.

11. Тарасевич P.M. Механизация сборочных приспособлений, МАИ, 1971.

12. Сапожников В.М. Монтаж и испытания гидравлических и пневматических систем на летательных аппаратах. Машиностроение, 1972.

13. Производственная инструкция ПИ - 90 - 69. Контроль герметичности соединений гидрогазовых систем способом щупа. НИАТ, 1971.

|

|

|

|

|

Дата добавления: 2017-01-13; Просмотров: 440; Нарушение авторских прав?; Мы поможем в написании вашей работы!