КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Параметры механического режима работы дробилок

Углом захвата называют угол между касательными к профилю дробящих плит щековой дробилки, проведенными через точки касания вписанной окружности. Он должен быть меньше двойного угла трения. Обычно угол захвата щековых дробилок находится в пределах 18-22°, что соответствует максимальным углам трения φ = 9-11° или коэффициентам трения f = 0,46-0,20 (для руды по стали f = 0,3 и φ = 16° 30'). На практике установлено, что при уменьшении угла захвата производительность дробилки повышается. Например, при угле захвата 17° 30' производительность дробилки увеличивается на 20-30% по сравнению с производительностью, достигнутой на этой дробилке при угле захва-та 21° 40'.

Частота вращения эксцентрикового вала влияет прямо пропорционально на производительность дробилки до определенного момента, после чего дробленый материал не успевает полностью разгружаться и производительность дробилки падает. Оптимальная частота вращения эксцентрикового вала рассчитывается по формуле (1):

n = 182,6 / B0,5, об/мин. (1)

Теоретическая производительность дробилки рассчитывается по формуле (2):

Q = (1479 * i * B0,5 – 40 * B1,5) * L * δН, т/ч; (2)

где: i – ширина разгрузочного отверстия, м;

В – длина разгрузочного отверстия, м;

δН – насыпная плотность руды, т/м3.

Расчетная производительность дробилки по паспортным данным может быть рассчитана по формуле (3):

QP = KF * KK * KW * QП * iP * δH / iH, т/ч. (3)

где: KF, KK и KW – коэффициенты соответственно на крепость, крупность и влажность дробимого материала;

QП – паспортная производительность при номинальной разгрузочной щели, м3/ч;

iP – расчетная (принятая) ширина разгрузочной щели, мм;

iH – номинальная ширина разгрузочной щели, мм;

δH – насыпная плотность руды, т/м3.

Подробнее «щековые дробилки» смотри 1 осн. [95-112]; 5 доп. [93-105].

Конусные дробилки. Предназначены для крупного, среднего и мелкого дробления. В дробилках данного типа материал дробится в кольцевом пространстве, образованном неподвижной конической чашей (неподвижный конус) и расположенным внутри нее подвижным дробящим конусом, жестко насаженным на вал. У дробилок для крупного дробления верхний конец вала шарнирно закреплен на крестовине (траверсе), отливаемой заодно с верхним поясом чаши, а нижний помещен в эксцентриковый стакан (гирационные дробилки) или опирается на специальную опору (редукционные дробилки). У дробилок для среднего и мелкого дробления дробящий конус опирается на сферический подпятник, а нижний конец вала также вставляется в эксцентриковый стакан.

Привод эксцентрикового стакана состоит из пары конических шестерен, одна из которых насажена на горизонтальный приводной вал. При вращении эксцентрикового стакана ось вала описывает коническую поверхность. Закрепленный на валу конус совершает круговые качания, последовательно приближаясь к стенкам конической чаши и отдаляясь от них. Приближаясь к чаше, конус раздавливает куски руды, находящиеся в пространстве между дробящим конусом и чашей, а при удалении раздробленный материал разгружается через щель между подвижным и неподвижным конусами. Руда в рабочее пространство конусных дробилок для крупного дробления загружается непосредственно через загрузочное отверстие, а в дробилки для среднего и мелкого дробления исходный продукт предварительно подается на тарелку, установленную на верхнем конце вала подвижного конуса, которой он распределяется по периметру загрузочного отверстия.

С целью предотвращения абразивного изнашивания траверса дробилок крупного дробления, распределительная тарелка дробилок среднего и мелкого дробления, а также чаша и дробящий конус дробилок всех типов футеруются бронями из марганцовистой стали.

Конусные дробилки крупного дробления выпускаются двух типов:

дробилки типа ККД для первичного крупного дробления с загрузочными отверстиями 500, 900, 1200 и 1500 мм, предназначенные для приема кусков размером от 400 до 1300 мм;

дробилки тина КРД (редукционные) для вторичного крупного дробления при четырехстадиальной схеме дробления с загрузочными отверстиями 500, 700 и 900 мм, предназначенные для приема кусков с размером от 400 до 750 мм.

Дробилки типа КРД можно также применять и для стадии первичного крупного дробления.

Размер конусной дробилки крупного дробления определяется шириной загрузочного отверстия В и шириной разгрузочной щели на открытой стороне (в фазе раскрытия профилей). Эти величины входят в обозначение типоразмера дробилки (например, ККД-1200/150 или КРД-700/75). Ширина щели определяется как наибольшее расстояние между футеровками конусов в плоскости разгрузочной щели (по основанию неподвижного конуса).

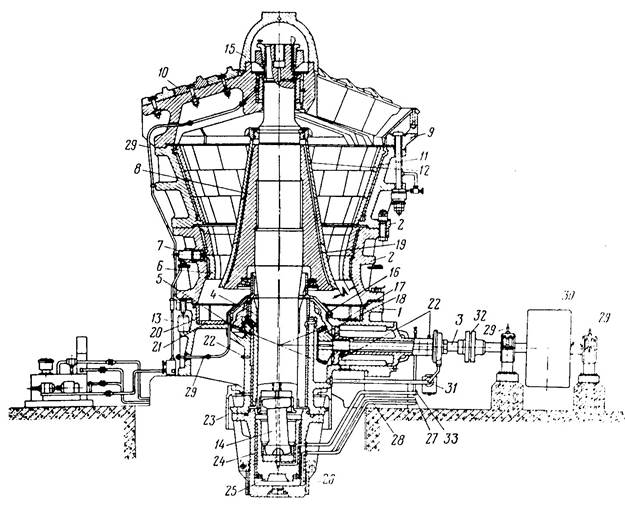

| 1 – нижняя часть корпуса (станина); 2 – секции средней части корпуса; 3 – приводной вал; 4 – эксцентрик; 5 – большая коническая шестерня (колесо); 6 – футеровка (броня) неподвижного конуса; 7 – гидродомкрат для демонтажа футеровки; 8 – подвижный конус; 9 – верхняя часть корпуса (траверса); 10 – футеровка траверсы; 11 – уплотнение цементным раствором; 12 – футеровка (броня) подвижного конуса; 13 – гидродомкрат разъема корпуса; 14 – пест; 15 – колпак; 16 – футеровка противопыльного патрубка; 17 – футеровка патрубка привода; | 18 – малая коническая шестерня; 19 – цинковая заливка; 20 – футеровка стенок станины; 21 – футеровка ребра станины; 22 – термосигнализаторы ТСП-085; 23 – зонт – футеровка гидроцилиндpa; 24 – гидроцилиндр; 25 – плунжер; 26 – футеровка нижней части гидроцилиндра; 27 – трубопровод гидросистемы; 28 – трубопровод гидросистемы к реле давления; 29 – трубопровод густоты смазки (маслопровод); 30 – шкив; 31 – сливной маслопровод; 32 – муфта; 33 – нагнетательный маслопровод. |

Рисунок 4 – Конусная дробилка крупного дробления ККД-1500/180-ГРЩ

Дробилки типа ККД выпускают как с механическим (ККД-1500/180), так и с гидравлическим регулированием разгрузочной щели (например, ККД-1500/180 ГРЩ), за исключением дробилки ККД-1500/300, выпускаемой только с механическим регулированием разгрузочной щели. Дробилки типа КРД выпускают только с гидравлическим регулированием разгрузочной щели. По способу разгрузки дробленого продукта дробилки бывают с центральной или боковой разгрузкой.

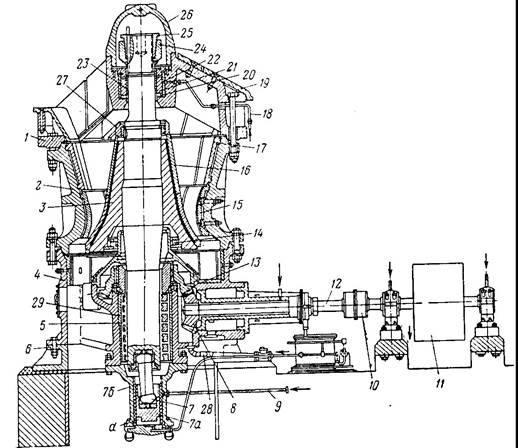

| 1 – траверса; 2 – средняя часть корпуса; 3 – корпус подвижного конуса; 4 – нижняя часть корпуса (станина); 5 – эксцентрик; б – фундаментная плита; 7 – пест; 7а – плунжер; 7б – гидроцилиндр; 8 – малая коническая шестерня; 9 – нагнетательный маслопровод; 10 – муфта; 11 – шкив; 12 – приводной вал; 13 – колесо; 14 – пылеуплотнение; | 15 – нижняя футеровка чаши; 16 – футеровка подвижного конуса; 17 – верхняя футеровка чаши; 18 – трубопровод густой смазки; 19 – траверса; 20 – шайба; 21 – конусная втулка верхнего подвеса; 22 – внутренняя втулка; 23 – наружная втулка; 24 – обойма; 25 – гайка регулирования разгрузочной щели; 26 – колпак; 27 – гайка крепления футеровки подвижного конуса; 28 – сливной маслопровод; 29 – втулка; d – нижняя полость гидроцилиндра. |

Рисунок 5 – Конусная дробилка КРД-900/100 с гидравлическим регулированием щели

Типоразмер гирационных (ККД) и редукционных (КРД) конусных дробилок для крупного дробления с шириной приемного отверстия В и выходной щели (разгрузочного) на раскрытой стороне b характеризуется параметром B/b, а дробилок среднего (КСД) и мелкого (КМД) дробления – диаметром нижнего основания подвижного конуса – D, выраженных в миллиметрах.

Ширина выходной щели дробилок для крупного дробления регулируется заменой изношенной футеровки чаши и подвижного конуса, а также поднятием или опусканием подвижного конуса путем подтяжки гайки, навернутой на верхний конец вала. У дробилок для среднего и мелкого дробления ширина выходной щели регулируется путем изменении положении конической чаши относительно дробящего конуса.

Дробилки малых размеров (В<900 мм) и дробилки с гидравлическим регулированием разгрузочной щели выпускают с приводом от одного электродвигателя. Крупные дробилки (В>900 мм) с механическим регулированием разгрузочной щели имеют два привода. Привод выпускаемых дробилок ККД и КРД от электродвигателя осуществляется только с помощью клиноременной передачи.

Конусные дробилки крупного дробления имеют малые эксцентриситеты вала дробящего конуса, поэтому запас кинетической энергии у них небольшой, и они легко останавливаются при попадании в рабочее пространство металлических предметов или других недробимых тел. При этом весьма важно, чтобы быстро срабатывало оборудование, отключающее электроэнергию.

Для подъема и опускания подвижного конуса вместе с подпятником эксцентрикового стакана предусмотрен специальный гидроподъемник, смонтированный на тележке под дробилкой.

|

|

Дата добавления: 2017-01-13; Просмотров: 2468; Нарушение авторских прав?; Мы поможем в написании вашей работы!