КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Параметры механического режима работы дробилок

|

|

|

|

Угол захвата у конусных дробилок по сравнению со щековыми принимается несколько большим. В изготовляемых крутоконусных дробилках угол захвата составляет 23-25° и не превышает 27°, что соответствует коэффициенту трения, равному 0,2-0,25. При больших углах захвата происходит выбрасывание кусков материала из дробящего пространства. Частота вращения эксцентрикового стакана рассчитывается по формуле (4):

n = 240 / (2*B + 1)0,5, об/мин. (4)

где: B – ширина приемного отверстия дробилки, м.

Производительность теоретическая (приближенно):

Q = 210 * B2 * δH * (2*B + 1)0,5. (5)

Производительность по паспортным данным рассчитывается аналогично щековым дробилкам с учетом поправочных коэффициентов.

Подробнее «конусные дробилки» смотри 1 осн. [112-127]; 5 доп. [105-116].

Конусные дробилки среднего (КСД) и мелкого (КМД) дробления. Предназначены соответственно для второй и третьей стадий дробления при трехстадиальной или для третьей и четвертой стадий дробления при четырехстадиальной схеме дробления руд с пределом прочности при сжатии до 3000 кгс/см2. Размер конусных дробилок среднего и мелкого дробления характеризуется диаметром основания подвижного (дробящего) конуса.

Конусные дробилки для среднего дробления (КСД) изготавливаются в двух исполнениях: Гр – для грубого дробления; Т – для тонкого дробления. Конусные дробилки для мелкого дробления (КМД) изготавливаются в трех исполнениях: Гр – для грубого дробления; Т – для тонкого дробления; СТ – для сверхтонкого дробления.

Различают дробилки КСД и КМД по профилю дробящей зоны и по размерам загрузочного отверстия и разгрузочной щели. В отличие от конусных дробилок крупного дробления, паспортное значение разгрузочной щели дробилок среднего и мелкого дробления определяется как минимальное расстояние между футеровками подвижного и неподвижного конусов.

|

|

|

Дробилки КМД по сравнению с дробилками КСД имеют меньшую длину образующей подвижного конуса и значительно большую (в 1,5-2 раза) длину параллельной зоны, поэтому дробилки КМД обычно называют короткоконусными. Дробилки типа КСД-Гр применяют в трехстадиальных, а дробилки типа КСД-Т – в четырехстадиальных схемах дробления.

У дробилок КСД и КМД подвижный конус совершает качания, угол отклонения которого от вертикальной оси дробилки колеблется в пределах 2-2,5О.

На рисунке 6 показана дробилка КСД-2200.

Корпус подвижного конуса 5 жестко закреплен на верхней части вала 22. Нижний конец вала свободно входит в отверстие эксцентрикового стакана 6, вращающегося от конических шестерен. На опорной чаше 7 неподвижно закреплен бронзовый или биметаллический сферический подшипник 19, воспринимающий массу конуса и вертикальную составляющую дробящего усилия. Горизонтальная составляющая воспринимается эксцентриком. Регулировочное кольцо 12 является неподвижным конусом дробилки и защищено футеровкой из высокомарганцовистой стали. Подвижный конус также зачищен футеровкой 11 из высокомарганцовистой стали.

Свободное пространство под футеровкой неподвижного и подвижного конусов заливается цинком (или цинковым сплавом). Регулировочное кольцо соединяется упорно-трапецеидальной резьбой с опорным кольцом 10. Резьба предназначена для регулирования разгрузочной щели подъемом или опусканием регулировочного кольца с помощью поворотного устройства.

Поворотное устройство закрепляется на опорном кольце и соединяется с регулировочным кольцом через защитный кожух 13 и пальцы 26. Регулировочное кольцо подтягивается клином к защитному кожуху для устранения осевого зазора в упорной резьбе. Механизм привода и сферический подпятник надежно защищены от попадания пыли гидравлическим уплотнением 8.

|

|

|

Подпятник 23 эксцентрика состоит из четырех дисков: первый (верхний) – стальной, вращается вместе с эксцентриком; второй – бронзовый и третий – стальной — плавающие; четвертый – стальной, прикреплен к крышке.

| 1 — корпус привода; 2 — станина; 3 — футеровка корпуса привода; 4 — приводной вал; 5 — подвижный конус; б — эксцентрик; 7 — опорная чаша; 8 — гидравлическое уплотнение; 9 — пружины; 10 — опорное кольцо; 11 — стопорное устройство; 12 — регулировочное кольцо; 13 — кожух защитный; | 14 — распределительная тарелка; 15 — футеровка подвижного конуса; 16 — цинковый сплав; 17 — футеровка неподвижного конуса; 18 — футеровка станины; 19 — сферический подшипник; 20 — цилиндрическая втулка; 21 — коническая втулка; 22 — главный вал; 23 — подпятник эксцентрика; 24 — загрузочная платформа; 25 — футеровка ребра станины; 26 — палец. |

Рисунок 6 – Конусная дробилка КСД-2200

Угол захвата дробилок в верхней зоне загрузки руды составляет в среднем 18О.

Частота вращения эксцентрикового стакана для дробилок типа КСД и КМД одинакова и колеблется в зависимости от типоразмера дробилки в пределах 185-260 об/мин.

Производительность дробилки мелкого дробления, работающей в открытом цикле, по паспортным данным для запроектированной величины разгрузочного отверстия рассчитывается по формуле (6):

QP = KK * KF * QП * δH, т/ч, (6)

где: QП – паспортная производительность дробилки, м3/ч.

Подробнее «конусные дробилки среднего и мелкого дробления» смотри 1 осн. [127-145]; 5 доп. [116-129].

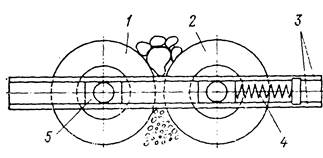

Валковые, молотковые и роторные дробилки. Валковые дробилки, а также дробилки ударного действия (молотковые, роторные) применяются для среднего и мелкого дробления. Они нашли широкое применение для дробления известняка, кокса и агломерата на агломерационных фабриках; для дробления сравнительно мягких материалов (каменный уголь, тальк и др.) на обогатительных фабриках. Имея невысокую производительность, дробилки этих конструкций почти не применяются на сортировочных фабриках. Учитывая это обстоятельство, рассмотрим только принцип действия валковой дробилки. Процесс дробления в валковых дробилках (рисунок 7) сводится к следующему: кусок материала захватывается и дробится параллельно расположенными палками 1, 2, вращающимися навстречу друг другу. Валок 1 насажен на вал, опирающийся концами на два неподвижных подшипника 5, а вал валка 2 опирается на два подшипника, которые могут перемещаться в направляющих рамы 3. Между неподвижными и подвижными подшипниками устанавливаются прокладки для регулирования зазора между валками. Подвижные подшипники прижимаются до упоров пружинами 4. Эти пружины в некоторой степени выполняют роль защитного устройства от поломки. При попадании недробимого предмета между валками, пружины 4 сжимаются, подвижный валок 2 отодвигается от неподвижного валка 1 и попавший предмет через увеличивающуюся щель проходит между валками. Валковые дробилки приводятся в движение от электродвигателя через плоскоременную или клиноременную передачу.

|

|

|

Валки могут быть гладкими, рифлеными и зубчатыми. Валковые дробилки, как с гладкими, так и с зубчатыми валками применяются на обогатительных фабриках для дробления глинистых и влажных железных и марганцевых руд.

Подробнее «валковые дробилки и дробилки ударного действия» смотри 1 осн. [146-168]; 5 доп. [132-144].

1 – неподвижный валок; 2 – подвижный валок; 3 – рама;

4 – пружина; 5 – неподвижные подшипники

Рисунок 7 – Принципиальная схема валковой дробилки

Лит.: 1 осн. [95-112, 127-168]; 5 доп. [93-105, 116-129, 132-144].

Контрольные вопросы:

1) какие способы разрушения твердых тел используются в дробильно-измель-чительных аппаратах?;

2) на какие типы подразделяются машины для дробления и измельчения?;

3) какие горные породы дробят в щековых и конусных дробилках?;

4) какие горные породы дробят в дробилках ударного действия?;

5) назовите отличия конусных дробилок крупного дробления от конусных дробилок среднего и мелкого дробления?;

6) в чем различие конструкций дробилок ЩДП и ЩДС?;

7) в чем различие конструкций дробилок среднего и мелкого дробления?;

8) что означают буквенные и цифровые обозначения типоразмеров дробилок ЩДС-600х900, ККД-900/130-ГРЩ, КМД-2200-Гр?;

9) как устроены дробильные валки?

Лекция 10. Измельчение. Классификация мельниц.

|

|

|

|

|

Дата добавления: 2017-01-13; Просмотров: 1196; Нарушение авторских прав?; Мы поможем в написании вашей работы!