КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Технология, конструкции мельниц

|

|

|

|

Лекция 14. Самоизмельчение руд.

Мельниц и ее расчет

Лекция 13. Производительность барабанных

Производительность мельниц рассчитывается методом сопоставления с эталонной, фабричной мельницей, работающей в оптимальном режиме. Применяют два метода расчета: по удельной производительности и по эффективности измельчения. Расчет производительности производится по следующим формулам:

q–74 = qЭ * КИ * КК * КТ * КD * КL * Кφ * Кψ, т/(м3 * ч); (8)

QP = q–74 * V / (βK – βH), т/ч; (9)

2) по эффективности измельчения:

e–74 = eЭ * КИ * КК, т/кВт-ч; (10)

QP = eЭ * NУСТ. * η / (βK – βH), т/ч; (11)

где: q–74, qЭ – удельные производительности мельниц по вновь

образованному расчетному классу, т/(м3 * ч);

КИ, КК, КТ, КD, КL, Кφ, Кψ – поправочные коэффициенты на условия измельчения;

βH, βK – начальное и конечное содержание расчетного класса крупности,

д.е.;

V – объем барабана мельницы, м3;

e–74, eЭ – проектируемая и эталонная эффективность измельчения

по расчетному классу, т/кВт-ч;

NУСТ. – мощность электродвигателя проектируемой мельницы, кВт;

η – коэффициент использования электроэнергии (η = 0,85-0,9);

QP – расчетная производительность проектируемой мельницы, т/ч.

Дополнительно «технологию измельчения, схемы измельчения и расчет производительности мельниц» смотри 1 осн. [195-197, 220-227, 233-245]; 1 доп. [65-119, 125-131].

Контрольные вопросы:

1) назовите единицу измерения производительности мельниц?;

2) перечислите факторы, характеризующие производительность мельниц?;

3) объясните сущность расчета производительности мельниц по удельной производительности?;

4) объясните сущность расчета производительности мельниц по эффективности измельчения?

Современное обогащение полезных ископаемых характеризуется высокой энергоемкостью, значительными расходами стали, воды, реагентов и других материалов. Обеднение руд и увеличение масштабов производства требует совершенствования отдельных операций и циклов обогащения, всемерного снижения удельных (общих) капитальных затрат и эксплуатационных расходов. В обогащении это, прежде всего, относится к рудоподготовке – дроблению и измельчению – одному из самых дорогих и энергоемких технологическому комплексу переработки руд.

|

|

|

Анализ усредненных данных и соотношение затрат на отдельные операции обогащения позволило установить следующее:

1) в общих капитальных затратах на обогащение, например руд цветных металлов, доля операций дезинтеграции (дробление, измельчение) составляет 55-70 %, в том числе на дробильные комплексы 23-41 %;

2) в общих эксплуатационных затратах доля затрат на дробление-измельчение составляет 55-70 %, в том числе 15-22 % приходится на дробление;

3) в общих трудовых затратах на обогатительных фабриках доля дробильно-измельчительных комплексов составляет 30-40 %.

Приведенные данные показывают необходимость совершенствования процессов рудоподготовки.

Дробление и измельчение руд на обогатительных фабриках осуществляют по многостадиальным схемам: дробление в щековых и конусных дробилках, измельчение в барабанных мельницах с металлическими измельчающими телами (стержни, шары, цильпебсы). Эти технологические схемы:

1) многооперационны вследствие небольших степеней сокращения крупности руды;

2) относительно металлоемки (износ шаров в среднем составляет 1,0-1,5 кт/т руды);

3) не всегда обеспечивают необходимую степень раскрытия сростков;

4) способствуют попаданию в готовый продукт тонкодисперсного «аппаратного» железа, ухудшающего в ряде случаев последующее обогащение и качество готовых продуктов.

В течение длительного времени ведущая роль в подготовке руд к обогащению в цветной металлургии принадлежала трехстадиальному дроблению и двухстадиальному измельчению в стержневых и шаровых мельницах. Еще и сейчас этот традиционный метод рудоподготовки находит применение и считается рациональным для фабрик средней мощности, перерабатывающие медные руды. По этим схемам работают фабрики «Рио Бланко» (Чили), «Бренда» и «Гибралтар» (Канада), «Мамут» (Малайзия) и др. В последние годы использование стержневых мельниц сокращается, так как они могут эффективно работать лишь при определенных условиях, а именно:

|

|

|

1) относительно малой степени сокращения материала крупностью 15-20 мм;

2) равномерной подаче;

3) небольшого содержания крупных кусков в питании.

Кроме того, размеры стержневых мельниц лимитируются допустимой длиной стержней, которые не должны изгибаться при работе мельницы. Опыт показал, что длина стержней должна быть не менее 1,25диаметра мельницы. В настоящее время длина стержней не превышает (и вряд ли превысит в будущем) 6 метров, поэтому предельный диаметр стержневых мельниц составляет 4,5 метра. Для шаровых мельниц такого ограничения нет и с конца 1960 года в обогащении медных руд успешно внедрены следующие прогрессивные, конкурирующие между собой, способы рудоподготовки:

1) одностадиальное измельчение мелкодробленой руды (-10+0;-13+0мм) в шаровых мельницах с центральной разгрузкой объемом более 100 м3 (фабрики «Сиеррита» и «Колонн» – 1970 г., «Бугенвиль», «Пинто-Велли» – 1974 г. и др. (технология II поколения));

2) рудное самоизмельчение крупнодробленой руды в мельницах мокрого самоизмельчения типа Каскад объемом барабана 200-350 м3 (фабрики «Айленд-Коппер» – 1971 г., «Лорнекс» – 1972 г. (технология III-IV поколений)).

Одностадиальное измельчение в большегрузных мельницах с центральной разгрузкой за период с 1951 года по 1973 год было успешно внедрено на 17 зарубежных фабриках.

Технологический процесс и схемы рудного самоизмельчения. В классическом виде рудное самоизмельчение представляет собой измельчение мелких и средних классов руды более крупными кусками. Для рудного самоизмельчения необходимо достаточное и относительное постоянство в руде крупнокускового (+100 мм) твердого материала, но это условие часто отсутствует.

|

|

|

В процессе самоизмельчения в мельнице могут накапливаться трудноизмельчаемые фракции критической крупности. Фракции критической крупности представляют собой балластную (вредную) часть измельчающей среды, которая мелка для измельчения ударом материала мельче (примерно 6-7 мм) и слишком крупна, чтобы измельчаться сама более крупными кусками руды.

Аккумулирование фракций критической крупности снижает производительность мельниц, повышает расход электроэнергии на тонну готового продукта, приводит к переизмельчению и ошламованию руды. Процесс рудного самоизмельчения при этом идет неэффективно – он не регулируется и трудно управляется, а показатели процесса определяются природой самой руды.

Исследования и промышленный опыт показывают, что процесс рудного самоизмельчения в «чистом» виде для руд цветных металлов скорее исключение, чем правило. Выделяют следующие разновидности рудного самоизмельчения в барабанных мельницах:

1) рудное (первичное) самоизмельчение. В мельницу подается руда крупностью до 300-350 мм после крупного дробления и в отдельных случаях подается руда крупностью до 500 мм непосредственно с рудника (без крупного дробления). Мокрое рудное самоизмельчение выполняется в мельницах с разгрузкой через решетку типа ММС («Каскад») с диаметром барабана до 12 м и с относительно малой длиной, часто длина барабана L = (0,3-0,5)D и реже длина барабана L = (1-1,5)D. Сухое рудное самоизмельчение выполняется в мельницах типа МСС («Аэрофол») с большим диаметром и малой длиной барабана L = (0,3-1,0)D;

2) рудное (первичное) полусамоизмельчение – то же, что и рудное самоизмельчение, но с загрузкой в мельницу крупных стальных шаров в количестве до 6-10 % объема барабана. Шары добавляются для компенсации недостатка крупных фракций руды в питании и для предотвращения образования в мельнице кусков «критической» крупности, т. е. слишком крупных и прочных, чтобы быть раздробленными крупными кусками руды, и слишком мелких, чтобы служить измельчающими телами;

|

|

|

3) рудногалечное измельчение выполняется в рудногалечных мельницах с разгрузкой через решетку типа МГР с длиной барабана L = (1,2-1,5)D и диаметром до 5-6 м. Первичное рудногалечное измельчение применяется для измельчения руды крупностью 25-0 мм и ниже после двух-трехстадиального дробления. В качестве измельчающей среды используются крупные фракции руды, выделенные при дроблении (от –300+100 мм до –200+60 мм). Первичное рудногалечное измельчение не получило распространения вследствие сложной схемы выделения и дозирования крупной фракции и низкой производительности мельниц. Вторичное рудногалечное измельчение применяется для измельчения продуктов первой стадии измельчения (в стержневых, шаровых мельницах и в мельницах рудного полусамоизмельчения или самоизмельчения) и обогащения (промпродуктов или черновых концентратов). В качестве измельчающей среды применяется рудная галя, выделяемая из мельниц самоизмельчения или из продукта второй стадии дробления.

Процессы самоизмельчения в барабанных мельницах принципиально не отличаются от шарового измельчения. Условия и параметры, определяющие производительность шаровых мельниц, имеют аналогичное влияние и при самоизмельчении. Основным конструктивным отличием мельниц самоизмельчения является наличие футеровки с высокими лифтерами. Наличие радиальных лифтеров по образующей цилиндра исключает скольжение крупных кусков по футеровке барабана и способствует их подъему на большую высоту при частоте вращения барабана, равной 75-80 % от критической, т.е. барабан с высокими лифтерами работает подобно элеваторному колесу.

Технологические, эксплуатационные и экономические преимущества процесса рудного самоизмельчения:

1) рудное самоизмельчение, если оно ведется в оптимальных условиях, снижает вероятность раскалывания минералов и увеличивает возможность разрушения вдоль плоскостей (границ) зерен. Это представляет одно из основных преимуществ данного процесса перед стандартными способами измельчения, особенно для зернистых руд и руд с агрегатной вкрапленностью полезных минералов;

2) при повышенной влажности руды и значительном содержании в ней глинистых разновидностей, затрудняющих работу дробилок третьей стадии дробления и грохотов замкнутого цикла, рудное измельчение надежнее способа рудоподготовки с дроблением руды и измельчением ее в обычных шаровых мельницах;

3) одно из важных, технических, эксплуатационных и экономических преимуществ рудного самоизмельчения по сравнению со стандартной технологией рудоподготовки заключается в упразднении второй и третьей стадий дробления и одной (в стержневых мельницах) или обеих (стержневое и шаровое измельчение) стадий измельчения. В последнем случае, когда рудное самоизмельчение проводится в один прием до конечной крупности, определяемой технологией обогащения. Также исключаются сложный конвейерный транспорт и система обеспыливания, а так же бункерование или складирование мелкодробленой руды, требующее дорогостоящих сооружений перед измельчением в обычных барабанных мельницах. На фабрике создается единый запас крупнодробленой руды перед рудным самоизмельчением в виде более дешевой емкости – открытого (иногда закрытого) напольного склада руды;

4) существенно сокращается количество технологического и транспортного оборудования, территория фабрики, строительный объем сооружений;

5) снижается общий расход стали (шары, стержни, футеровка) и других материалов;

6) уменьшаются капитальные затраты, и стоимость эксплуатации. Увеличивается производительность труда.

К недостаткам процесса рудного самоизмельчения относят:

1) при неблагоприятных физических константах руды (различная измельчаемость, недостаток крупных кусков) затрудняется проведение запроектированного процесса рудного самоизмельчения;

2) несколько возрастает расход электроэнергии при самоизмельчении руд в сравнении со стандартным способом рудоподготовки;

3) несколько меньший коэффициент движения оборудования в цехах самоизмельчения.

По данным мировой практики к настоящему времени вполне определились коэффициенты движения цехов измельчения с мельницами различных типов и режимов работы:

1) мельницы рудного самоизмельчения, работающие в режиме с догрузкой шаров (полусамоизмельчения) – 85- 87 %;

2) мельницы рудного самоизмельчения без шаров – 90-92 %;

3) стержневые и шаровые мельницы (двухстадиальное измельчение) – 90-96 %;

4) шаровые мельницы (одностадиальное измельчение) – 97-98 %.

В настоящее время в обогащении руд цветных металлов успешно применяются в отдельности или в сочетании между собой следующие способы регулирования и интенсификации, резко повышающие эффективность и расширяющие области применения рудного самоизмельчения:

1) нагрузка в мельницы кованных стальных шаров;

2) дробление фракций критического размера в цикле рудного самоизмельчения до крупности ниже критической;

3).доизмельчение продукта рудного самоизмельчения в шаровых или рудногалечных мельницах.

Загрузка стальных кованых шаров диаметром 76-127 мм в мельницы рудного самоизмельчения в количестве 6-8 % от объема мельницы повышает эффективность процесса, делая его управляемым. В отличие от полного рудного самоизмельчения процесс с загрузкой рудой называется рудным полусамоизмельчением.

Шары, корректируя рудную измельчающую среду, выполняют двоякую роль:

1) восполняют в руде недостаток крупнокусковой твердой фракции;

2) измельчают фракции критического размера.

В результате этого существенно повышается производительность мельниц рудного самоизмельчения (в отдельных случаях – в 3 раза), снижается расход электроэнергии на тонну готового продукта, улучшается его гранулометрический состав и уменьшается шламообразование, что благоприятно сказывается на последующей технологии обогащения и экономике в целом, но увеличивается расход футеровки мельниц.

Дробление фракций критической крупности в замкнутом цикле рудного самоизмельчения до крупности ниже критической (25 мм) представляет собой эффективный способ управления технологическим процессом – в отдельных случаях более экономичный и гибкий, чем загрузка шаров.

С помощью дробилки успешно устраняется аккумулирование в циркулирующей нагрузке фракций критического размера. Дробление корректирует гранулометрические составы естественной измельчающей среды и благодаря этому обеспечивается стабильное получение требуемой ситовой характеристики питания флотации, существенно повышается производительность измельчительного цикла и снижает расход электроэнергии. Установлено, что для вязких и твердых руд этот метод технологического регулирования более эффективен, чем догрузка стальных кованых шаров.

Исследования показали, что производительность мельницы рудного самоизмельчения возрастает на 20 % при дроблении критического продукта мельницы в количестве примерно 5-10 % по отношению к исходному питанию. При этом установлено, что крупность измельчения может регулироваться путем изменения количества и крупности дробимого материала. В двухстадиальных схемах, когда продукт мельницы рудного самоизмельчения поступает в шаровую или рудно-галечную мельницу, включение операции дробления позволяет оптимизировать работу не только первичной мельницы, но и всего цикла путем изменения тоннажа и крупности питания мельниц второй стадии таким образом, чтобы они эксплуатировались с максимальной мощностью и эффективностью.

Доизмельчение продукта мельниц рудного самоизмельчения. Мельницы рудного самоизмельчения, особенно короткие (типа Каскад), в открытом цикле дают грубый продукт, максимальный размер которого определяется размерами отверстий разгрузочной решетки. Поэтому мельницы «Каскад» работают, как правило, в замкнутом цикле с механическими классификаторами, грохотами или бутарами с внутренним возвратом крупного материала. Многочисленные исследования и практика установили, что для каждой руды имеется определенная оптимальная крупность продукта, контролируемая соответствующим классифицирующим аппаратом, ниже которой производительность мельницы рудного самоизмельчения начинает заметно падать и, соответственно, возрастает расход электроэнергии на тонну готового продукта. Этот важный параметр определяется в ходе полупромышленных испытаний, и его соблюдением достигаются наиболее выгодные условия работы мельницы.

В зависимости от характера руды рудное самоизмельчение ведется в одну или две стадии при сравнительно крупном измельчении (45-65 % класса –74 мкм), достаточном для первого приема флотации. Вторая стадия измельчения, осуществляемая, как правило, в шаровых или рудногалечных мельницах, позволяет резко повысит производительность мельниц рудного самоизмельчения, в силу хорошей регулируемости процесса измельчения во 2 стадии.

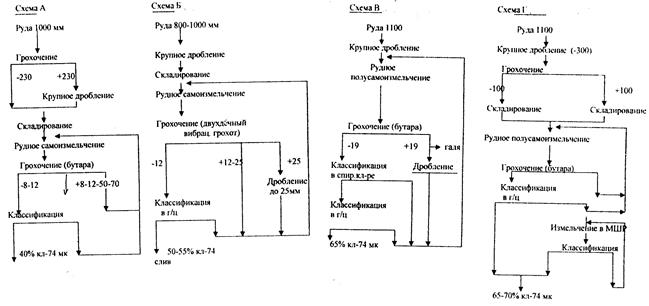

Схемы самоизмельчения руд весьма разнообразны. Они учитывают минералогический состав, физические и механические свойства руды, гранулометрический состав и методы интенсификации процесса самоизмельчения. Ниже приведены примеры схем как полного рудного самоизмельчения, так и с учетом методов интенсификации (рисунок 1).

Рисунок 1 – Технологические схемы самоизмельчения руд

Все схемы (рисунок 1) характеризуются следующими особенностями и показателями:

1) максимальная крупность дробленых кусков, загружаемых в мельницы, составляет 250-300 мм. Крупность продукта, поступающего на флотацию, составляет 50-60 % класса –74 мкм;

2) крупнодробленая руда аккумулируется в открытых складах с полезным запасом до 4 суток;

3) мельницы работают при плотности пульпы 60-70 % твердого;

4) в схемах В и Г мельницы работают в замкнутом цикле с классифицирующими аппаратами в режиме полусамоизмельчения с загрузкой стальных шаров в количестве 6-8 % от объема мельницы;

5) в схемах одностадиального измельчения разгрузка мельницы подвергается грохочению в бутарах и грохотах и классификации в гидроциклонах;

6) в двухстадиальных схемах мельницы замкнуты только с бутарами и виброгрохотами.

Подробнее «технологические схемы самоизмельчения» смотри 1 осн. [226-228], 5 доп. [223-224].

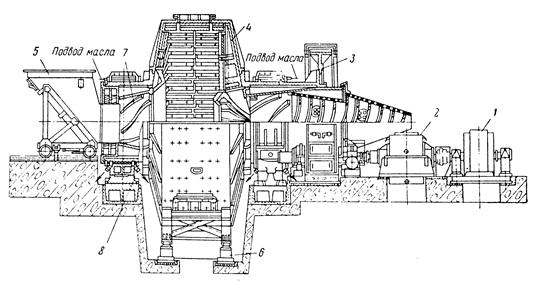

На рисунке 2 показана мельница самоизмельчения ММС-70х23 типа «Каскад». Корпус барабана мельницы изготавливается разъемным по диаметру барабана, рудная галя выделяется из мельниц через окна разгрузочной решетки. Загрузочное устройство мельницы представляет собой патрубок, смонтированный на тележке, передвигаемой по рельсам. Для грохочения разгружаемой пульпы установлена коническая бутара.

| 1 – главный электродвигатель; 2 – редуктор; 3 – венцовая шестерня; 4 – барабан; | 5 – загрузочная тележка; 6 – гидродомкраты для подъема барабана; 7 – спираль подачи руды; 8 – отвод масла |

Рисунок 2 – Мельница самоизмельчения ММС-70х23

Лит.:1 осн. [180-185], 2 доп. [57-59], 5 доп. [322-336].

Контрольные вопросы:

1) в чем заключается сущность процесса самоизмельчения?;

2) какие преимущества имеет процесс самоизмельчения перед шаровым измельчением?;

3) назовите недостатки рудного самоизмельчения;

4) назовите методы интенсификации самоизмельчения;

5) что такое полусамоизмельчение руд?;

6) какое количество (в %) добавляется стальных крупных шаров в процесс самоизмельчения?;

7) почему футеровка мельниц имеет высокие лифтеры?

|

|

|

|

|

Дата добавления: 2017-01-13; Просмотров: 2754; Нарушение авторских прав?; Мы поможем в написании вашей работы!