КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Технологическая часть 2 страница

|

|

|

|

В данном разделе приводится перечень и краткий анализ задач, решаемых в действующем производстве с использованием ЭВМ. В действующем производстве ЭВМ применяется для планирования годового объема выпуска, ремонта оборудования по графику ППР, выявления узких мест, конструкторской и технологической подготовке и модернизации производства.

В предлагаемом технологическом процессе ЭВМ используется в более широких масштабах, чем в действующем процессе:

- ЭВМ, установленные в пунктах управления - диспетчерской, управляет всем транспортным циклом перемещения деталей с одного участка обработки детали на другой;

-ЭВМ решает задачи наиболее эффективного использования установленного станочного парка;

- ЭВМ используется для разработки программного математического обеспечения управления всеми технологическими процессами наблюдения за состоянием отдельных узлов и агрегатов.

ЭВМ в новом технологическом процессе используется для разработки математических модулей оптимизации техпроцессов, режимов резания. Также ЭВМ используется для решения традиционных задач САПР ТПП. Управление предприятием представляет собой процесс непрерывного обмена информации между всеми структурными подразделениями предприятия. Потоки информации, передаваемые в определенные промежутки времени по каналам связи, отражают материальные процессы, протекающие на данном предприятии. Управление информационных технологий предприятия в процессе управления решает следующие задачи:

- технико-экономическое планирование;

- оперативное управление основным и вспомогательным производством;

- технологическая подготовка производства;

- управление материально-техническим снабжением, сбытом и реализации продукции;

|

|

|

- качества выпускаемых изделий;

-финансово-бухгалтерской деятельности и кадров.

2.5 Выбор вида заготовки

Базовая деталь представляет собой тело вращение типа Вал-шестерня П 2040-09, выполненная из конструкционной углеродистой качественной стали.

Сталь 45 ГОСТ 1050-88.

Химический состав стали 45 ГОСТ 1050-88, в %, [1, с.107]

Таблица 2.6

| Содержание элементов в % | ||||||||

| Углерод C | Кремний Si | МарганецMn | не более | |||||

| Никель Ni | Сера S | Фосфор P | Хром Cr | Медь Cu | Мышьяк As | |||

| 0,42 - 0,5 | 0,17 - 0,37 | 0,5 - 0,8 | 0.25 | 0,04 | 0.035 | 0,25 | 0,25 | 0,08 |

Физические свойства:

Плотность

Температура плавления

Коэффициент температуропроводности

Коэффициент теплопроводности

Механические свойства:

Предел текучести  (МПа)

(МПа)

Временное сопротивление разрыву  (МПа)

(МПа)

Относительное удлинение

Относительное сужение

Ударная вязкость

Заготовка представляет собой 6-ти ступенчатый вал, найдём объём каждой ступени по формуле:

V=0.785d2L, ρ = 7,82г/см3

| № | d | L | V см3 |

| 27,9 | 4,22 | 2,58 | |

| 32,8 | 11,38 | 9,61 | |

| 54,83 | 14,8 | 34,93 | |

| 32,8 | 47,58 | 40,18 | |

| 28,8 | 74,54 | 48,53 | |

| 27,9 | 9,48 | 5,79 | |

| Сумма | 141,63 |

Масса заготовки равна

m=Vρ=141.63×7.82=1107.54 г.

Выбор рационального вида заготовки – один из важнейших факторов борьбы за экономное расходование материалов, обеспечивающий максимальное приближение формы и размеров заготовки к готовой детали, способствует не только рациональному использованию металла и облегчению веса машин, но и снижению трудоёмкости механической обработки, повышению производительности труда, улучшению качества машин. При этом необходимо учитывать требования, предъявляемые к конкретной детали в отношении физико-механических свойств материала, условий работы, конфигурации, размера и веса детали, а также способ и точность изготовления заготовок.

При конструировании заготовок в условиях крупносерийного производства необходимо предусматривать применение высокопроизводительных методов их изготовления и внедрение прогрессивных технологических процессов.

|

|

|

Формы и размеры заготовок должны минимально отличаться от готовой детали.

Поверхность заготовки, не подлежащая обработке, должна быть чистой и гладкой. Если такая поверхность принимается за черновую базу, то она должна быть ровной и, по возможности, не иметь ковочных скосов.

Многообразие способов и возможность их комбинирования, а также границы применяемости каждого способа в зависимости от масштаба производства, точности изготовления и особенностей конструктивных форм и размеров заготовок обуславливает такое число сочетания различных факторов, что выбор способа изготовления заготовок становится все более сложной технико-экономической задачей. Поэтому необходимо путем сопоставления возможных методов изготовления заготовок выбрать такие из них, которые в наибольшей степени отвечают конструктивным технологическим требованиям.

Вал-шестерня П 2040-09 работает в тяжелых условиях переменных и ударных нагрузок, является ответственной деталью коробки скоростей, определяющая её надежность и долговечность, поэтому к его материалу и процессу изготовления предъявляются жесткие требования. В связи с этим вал – шестерня П 2040 - 09 должна быть изготовлен из конструкционной углеродистой качественной стали 45 ГОСТ 1050-88. В качестве получения заготовки можно предложить 2 способа:

1) поперечно-клиновой прокат;

2) штамповка выдавливанием на горизонтально-ковочных машинах

в закрытых штампах.

Станы поперечно – клиновой прокатки предназначены для получения деталей типа тел вращения холодной или полугорячей прокаткой. В качестве исходного материала используется круглый прокат из стальных или цветных сплавов в бунтах или прутках. Работа прокатного стана осуществляется по планетарному принципу воздействия неприводных инструментов, расположенных на вращающейся планшайбе, на заготовку, что позволяет изготавливать детали повышенной точности и детали, длина которых меньше их диаметра.

Штамповку на горизонтально – ковочных машинах выполняют в штампах с 2-мя плоскостями разъема. Одна - перпендикулярна оси заготовки, между матрицей и пуансоном, вторая - вдоль, разделяет матрицу на неподвижную и подвижную половины, обеспечивающие зажим штампуемой заготовки.

|

|

|

На горизонтально-ковочных машинах штампуют поковки типа стержней с утолщением, с глухим отверстием, трубчатые и др.

Эффективность применения способа получения поковки можно оценить путем сравнения величин в таблице 2.7

Таблица 2.7 Сравнительный анализ 2-х методов

| Способ производства | ||||

| Ки.м. | Кв.т. | Кв.г. | ||

| Поперечно клин. прок. | 0,78 – 0,96 | 0,8 – 0,98 | 0,98 | |

| Штамповка на ГКМ | 0,53 | 0,55 | 0,96 |

kв.г .– коэффициент выхода годного;

, (2.2)

, (2.2)

где mзаг. - масса заготовки;

mи.м . - масса исходного металла;

kв.т. – коэффициент весовой точности;

, (2.3)

, (2.3)

где mдет . - масса детали;

kи.м .– коэффициент использования металла;

, (2.4)

, (2.4)

Вал – шестерня П 2040-09 имеет форму 6-ти ступенчатого вала. При получении заготовки на поперечно-клиновой прокатке эти поверхности получаются более точными. По всем параметрам поперечно-клиновая прокатка имеет преимущества перед штамповкой на горизонтально-ковочных машинах.

На основании вышеизложенного принимаем метод получения заготовки –

поперечно-клиновой прокат.

2.6. Разработка маршрутного технологического процесса изготовления

детали

На основании типового плана обработки, отражающего последовательное достижение точности и качества поверхностей, для каждой поверхности назначим индивидуальный план обработки и экономически целесообразные виды обработки.

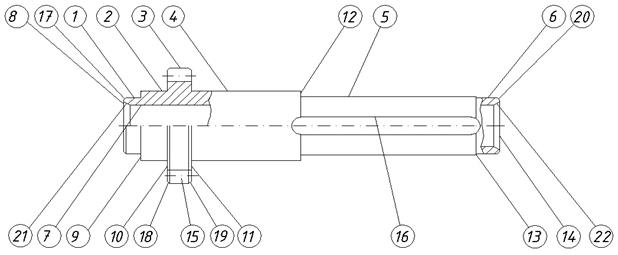

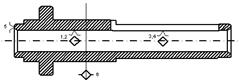

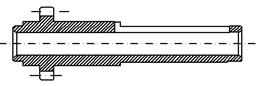

Выявим и систематизируем основные поверхности, специальные поверхности и конструктивные элементы, рис. 4.

Рис. 4. Поверхности и конструктивные элементы детали-представителя.

Планы обработки элементарных поверхностей

Таблица 2.8

| № | К о м п л е к с п р и з н а к о в | |||||||||||||||

| № пов. | Вид поверхн. | Размер пов-ти, мм | Квалитет, | Ra, мкм | Эчр | Эпч | Эч | Эп | Эв | |||||||

| IT | IT12 | IT11 | IT9 | IT7 | IT6 | |||||||||||

| Основные поверхности | ||||||||||||||||

| НЦП | Ø25 | n6 | 0,63 | Т | Т | Т | КШ | КШ | ||||||||

| НЦП | Ø31 | h14 | 6,3 | Т | - | - | - | - | ||||||||

| НЦП | Ø51,5 | h9 | 3,2 | Т | Т | Т | - | - | ||||||||

| НЦП | Ø31 | h14 | 6,3 | Т | - | - | - | - | ||||||||

| НЦП | Ø26 | f7 | 0,8 | Т | Т | Т | КШ | - | ||||||||

| НЦП | Ø25 | n6 | 0,63 | Т | Т | Т | КШ | КШ | ||||||||

| ВЦП | Ø19 | Н7 | 0,8 | Т | Т | Т | - | - | ||||||||

| НТП | Ø25 | h12 | 6,3 | ТФр | - | - | - | - | ||||||||

| НТП | Ø31 | h12 | 6,3 | Т | - | - | - | - | ||||||||

| НТП | Ø51,5 | h12 | 6,3 | Т | - | - | - | - | ||||||||

| НТП | Ø51,5 | h12 | 6,3 | Т | - | - | - | - | ||||||||

| НТП | Ø31 | h12 | 6,3 | Т | - | - | - | - | ||||||||

| НТП | Ø26 | h12 | 6,3 | Т | - | - | - | - | ||||||||

| НТП | Ø25 | h12 | 6,3 | ТФр | - | - | - | - | ||||||||

| Специальные поверхности | ||||||||||||||||

| НЗВ | 7-С | h7 | 3,2 | ЗФр | ЗФр | ЗФр | - | - | ||||||||

| Конструктивные элементы | ||||||||||||||||

| Паз | H9 | 1,6 | - | - | Фр | - | - | |||||||||

| Фаска | 1х450 | h12 | 6,3 | - | Т | - | - | - | ||||||||

| Фаска | 1х450 | h12 | 6,3 | - | Т | - | - | - | ||||||||

| Фаска | 1х450 | h12 | 6,3 | - | Т | - | - | - | ||||||||

| Фаска | 1х450 | h12 | 6,3 | - | Т | - | - | - | ||||||||

| Фаска | 2х300 | h12 | 6,3 | - | Т | - | - | - | ||||||||

| Фаска | 2х300 | h12 | 6,3 | - | Т | - | - | - | ||||||||

|

|

|

Под разработкой маршрутного технологического процесса подразумевается формирование содержания операций и определение последовательности их выполнения.

С учетом конструктивно-технологических признаков детали и вида обрабатываемых поверхностей назначаются операции и соответствующие группы станков. В соответствии с индивидуальными планами обработки поверхностей указываются этапы обработки в каждой операции и номера поверхностей, обрабатываемых на этих этапах.

Формирование потенциального маршрута обработки

Таблица 2.9

| № операции | Наименование операции | Группа станков | Эта-пы | Поверх | |

| фрезерно-центровальная | фрезерно-центровальный | Подгот. баз | 8,14 | ||

| токарная | токарный | Эчр | 1,9 | ||

| 2,10 | |||||

| 17,18 | |||||

| 6,13 | |||||

| 5,12 | |||||

| 4,11 | |||||

| 19,20 | |||||

| токарная | токарный | Эчр | |||

| Эпч | |||||

| Эч | |||||

| токарная | токарный | Эпч | 1,9 | ||

| 6,13 | |||||

| 5,12 | |||||

| Эч | 1,9 | ||||

| 6,13 | |||||

| 5,12 | |||||

| круглошлифовальная | круглошлифовальный | Эп/т | |||

| Эв/т | |||||

| зубофрезерная | зубофрезерный | Эчр | |||

| Эпч | |||||

| Эч |

При выборе модели станка учитывается схема базирования заготовки и схема ее закрепления. Схемы базирования и закрепления определены для каждого

установа и представлены в таблице 2.12

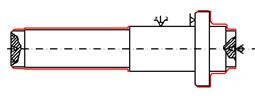

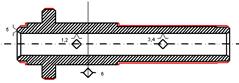

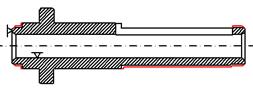

Схемы базирования и закрепления

Таблица 2.12

| Операция | Установ | Установка детали | Схема базирования |

| А |

|

| |

| А |

|

| |

| Б |

|

| |

| А |

|

| |

| А |

|

| |

| А |

|

| |

| А |

|

| |

|

Окончательный выбор модели станка выполняем с учетом размера детали, ее конструктивных особенностей, назначенных баз, установов и позиций.

Далее необходимо сформировать реально-предварительный технологический маршрут обработки детали.

Для обработки основных поверхностей группы заданных деталей примем оборудование, обладающее свойством быстрой переналадки на обработку любой из деталей группы, т.е. обладающее гибкостью и, в то же время, высокой производительностью, за счет возможной концентрации операций, что ведет к сокращению количества установов; назначения интенсивных режимов резания, применения прогрессивных инструментальных материалов, возможности полной автоматизации цикла обработки, в том числе и вспомогательных операций, таких, как установка и снятие деталей, автоматический контроль и замена режущего инструмента. Этим требованиям отвечают станки с числовым программным управлением и, построенные на их основе гибкие производственные комплексы.

Формирование реального маршрута производится с учетом конкретного типа оборудования, выбираемого исходя из типа производства, формы обрабатываемой детали, ее габаритов, баз и уточненного количества установов в каждом этапе обработки детали.

2. 7. Разработка операционного технологического процесса

Назначение оборудования

Назначение оборудования производится в зависимости от размеров детали, её конструктивных особенностей, а также от технических требований, определяющих параметры точности и качества поверхностей, соблюдая принцип концентрации и дифференциации операций, поэтапность обработки – черновой, получистовой, чистовой, повышенной точности, высокой точности; учитывая технологические возможности назначенного оборудования.

Назначаем оборудование для операций:

Операция 005

Фрезерно-центровочный полуавтомат МР-73

Технические характеристики:

Наибольший диаметр вала 80 мм

Наибольшая длина вала 1000 мм

Частота вращения шпинделя 215-1700 об/мин

Общая мощность электродвигателя 8 кВт

Габариты 3850Х1630Х1740 мм

Масса станка 6500 кг

Операция 010;015

Токарный станок с ЧПУ 16А20Ф3С32

Технические характеристики:

Наибольший диаметр изделия, устанавливаемого над станиной 500мм

Наибольший диаметр изделия, обрабатываемой над станиной 320 мм

Наибольший диаметр обрабатываемого изделия над суппортом 200 мм

Наибольшая длина устанавливаемого изделия в центрах 1000 мм

Диаметр цилиндрического отверстия в шпинделе 55 мм

Наибольший ход суппорта поперечный 210 мм

Наибольший ход суппорта продольный 905 мм

Максимальная рекомендуемая скорость рабочей

продольной подачи 2000 мм/мин

Максимальная рекомендуемая скорость рабочей

поперечной подачи 1000 мм/мин

Количество одновременно управляемых координат 2

Точность позиционирования 0,01 мм

Повторяемость 0,003 мм

Диапазон частот вращения шпинделя 20...2500 (1/об.)

Максимальная скорость быстрых продольных перемещений 15 м/мин

Максимальная скорость быстрых поперечных перемещений 7,5 м/мин

Количество позиций инструментальной головки 6

Мощность привода главного движения 8 кВт

Суммарная потребляемая мощность 10 кВт

Габариы 3700Х2260Х1650мм

Масса станка 4000кг

Операция 020

Токарный обрабатывающий центр с ЧПУ SBL522-495-2S

Станки серии SBL-2S -это токарные обрабатывающие центры для многофункциональной, высокопроизводительной обработки деталей. На них, кроме традиционных токарных, могут выполняться операции вне осевого сверления и растачивания, а также операции фрезерования и сложноконтурной обработки одновременно в двух шпинделях.

Технические характеристики:

Диаметр устанавливаемой детали над станиной 522мм

Диаметр устанавливаемой детали над суппортом 318мм

Максимальный диаметр обработки 260м

Длина обрабатываемой детали 495мм

Конус шпинделя ASA A2-6

Диаметр отверстия шпинделя 62мм

Диаметр обрабатываемого прутка 52мм

Скорость вращения шпинделя 4500об/мин

Гидравлические патрон Ф210

Тип револьверной головки Duplomatic (SMBR 16)

Емкость инструментального магазина 12 (VDI30)

Размер хвостовика инструмента квадратного сечения кв.20х20мм

Размер хвостовика инструмента круглого сечения Ф 32мм

Перемещение по оси X 220мм

Перемещение по оси Z 600мм

Скорость быстрых перемещений (по оси X) 20м/мин

Скорость быстрых перемещений (по оси Z) 20м/мин

Мощность двигателя главного шпинделя 15кВт (Р22)

Габариты 2900х1600х1750мм

Операция 025

Круглошлифовальный станок PARAGON GAH-3540CNC

Наружный диаметр шлифования 8-320мм

Длина при наружном шлифовании, 710мм

Максимальный угол поворота стола по час/пр. час 3º /11º

Угол поворота шлифовального суппорта, + - 90°

Угол поворота передней бабки по час/пр. час 30° / 90°

Размеры шлифовального круга, 400х127х80мм

Окружная скорость шлифовального круга 30м/сек

Диапазон поперечной подачи, 0,0025 - 2 м/мин

Диапазон продольной подачи, 0,1 - 8 м/мин

Мощность главного электродвигателя, 5 кВт

Габариты, 3200х1880х1770 мм

Масса, 5000 кг

Операция 030

Зубофрезерный станок с ЧПУ TOS OFA 32CNC6

Макс. модуль фрезеруемого зубчатого сцепления 7

Макс. диаметр фрезеруемого зубчатого сцепления 320 мм

Мин. количество зубьев у фрезеруемого колеса 3

Мин. количество наклона зубьев +/ - 45◦

Макс./мин. расстояние оси инструмента

от оси стола 300/40 мм

от поверхности стола 505/205 мм

Макс. диаметр инструмента 160 мм

Макс. длина инструмента 220 мм

Диапазон оборотов инструмента 71-700 мин-1

Мощность главного мотора 12 кВт

Рабочее передвижение осевое 1-1 000 мм/ мин

Рабочее передвижение радиальное 0,5 -1 000 мм/ мин

Быстрое передвижение осевое 2 000 мм/ мин

Быстрое передвижение радиальное 3 000 мм/ мин

Общая потребляемая мощность 25 кВт

Размеры 3870Х2990Х2126 мм

Масса 8 000 кг

Операция 035

Моечная машина 07АН052

Технические характеристики:

Скорость движения конвейера: 1 м/мин

Емкость ванн: 840 л

Температура моющего раствора: 60-700 С

Температура пара: 1200 С

Расход пара: 23 м³/час

Мощность: 5,0 кВт

Габаритные размеры: 4500Х2000Х1300 мм

Масса: 830 кг

Промышленный робот IRB 4600-40/2.55

Техническая характеристика робота:

Тип робота универсальный

Номинальная грузоподъемность 40 кг

Число подвижностей 6

Радиус зоны обслуживания максимальный 2552мм

Скорость движений максимальная 4000 мм/с

Режимы ручной, полуавтоматический, автоматический

Вид привода электрический

Число рук/захватов 1/1

Системы координат базовая, инструмента, объекта.

Реальный предварительный маршрут обработки

Таблица 2.10

| № операции | Наименование операции | Этап | Поверх. | Базы | Уста-нов | Позиция | Наименование оборудования |

| фрезерно-центровальная | Эчр | 8,14 | 2,5,10 | А | I | Фрезерно- центровальный п/а | |

| токарная | Эчр | 1,9,2,10,3,17,18,21 | 4,11 | А | I | Токарный с ЧПУ | |

| 4,11,5,12,6,13,19,20,22 | 2,10 | Б | I | ||||

| токарная | Эчр / Эпч/ Эч | 4,11 | А | I | Токарный с ЧПУ | ||

| токарная | Эпч/ Эч | 1,9,3,6,13,5,12 | 7,8 | А | I | Токарный с ЧПУ | |

| 1,9,3,6,13,5,12, 16 | II | ||||||

| круглошлифовальная | Эп/ Эв | 1,5,6 | 7,8 | А | I | Круглошлифовальный с ЧПУ | |

| 1,6 | II | ||||||

| зубофрезерная | Эчр/Эпч/ Эч | 7,8 | А | I | Зубофрезерный | ||

|

|

|

|

|

Дата добавления: 2017-01-13; Просмотров: 363; Нарушение авторских прав?; Мы поможем в написании вашей работы!