КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Поверхневе гартування.

|

|

|

|

ПЛАН

1. Відпал сталі: види, призначення, режими проведення, отримані структури і властивості.

2. Нормалізація сталі, її призначення, особливості.

3. Гартування сталі: види, призначення, режим проведення, утворені структури.

4. Відпуск сталі: види, призначення, режим проведення, структури.

5. Дефекти сталі після термообробки, їх застереження і виправлення.

Відпал сталі

Відпал – термообробка, яка полягає в нагріві до визначених температур, витримці при цій температурі і повільному охолодженні (разом з піччю).

Види відпалу першого роду (без фазової перекристалізації):

| Дифузійний відпал (гомогенізація) – для усунення кристалітної ліквації (хімічної неоднорідності) сплавів шляхом дифузії домішок у відливках і зливках (рис. 5.6). В результаті гомогенізації через тривалий нагрів зерна сильно укрупнюються, для подрібнення зерен виконують нормалізацію. |

|

| Рисунок 5.6. Графік дифузійного відпалу. |

Рекристалізаційний відпал – для стальних деталей, деформованих в холодному стані, що викликає деформацію (витягування) зерен і, як наслідок, наклеп – зміцнення, підвищення твердості і зниження пластичності сталі в результаті холодної деформації.

Під час рекристалізації утворюються нові рівноосні зерна замість витягнутих, знімається наклеп, відновлюється пластичність, знімаються внутрішні напруження. Температура нагіву – 500-550оС.

Відпал для зняття внутрішніх напружень (низькотемпературний) – для литих, кованих, зварних заготовок з метою зменшення і перерозподілу залишкових напружень (рис. 5.7). Охолодження повинно бути дуже повільним.

Рисунок 5.7. Графік низькотемпературного відпалу.

Види відпалу другого роду (з фазовою перекристалізацією):

|

|

|

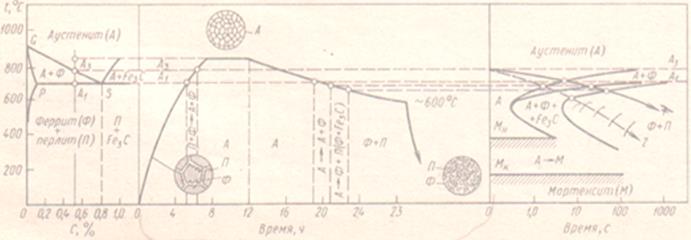

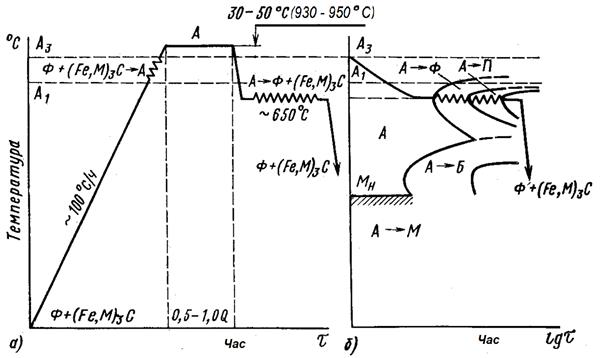

Повний відпал – нагрів доевтектоїдної сталі на 30-50оС вище АС3, витримка і повільне охолодження для розпаду аустеніту (рис.5.8). Призначення: покращення структури для полегшення обробки різанням, тиском або гартуванням, одержання дрібнозернистої перлітної структури, зняття внутрішніх напружень. Відбувається повна перекристалізація структури.

Рисунок 5.8. Графік повного відпалу та ізотермічна діаграма розпаду

аустеніту вуглецевої сталі.

Для заевтектоїдної сталі повний відпал не застосовують, тому що при повільному охолодженні цементит випадає у вигляді сітки по границях зерен перліту, що різко погіршує властивості сталі.

Неповний відпал – нагрів до температур, на 10-30оС вищих АС1 з метою перетворення в аустеніт тільки перліту без розпаду цементиту (часткова перекристалізація структури) (рис. 5.9).

Рисунок 5.9. Графік неповного відпалу.

Застосування: для заевтектоїдних сталей для зниження твердості, підвищення пластичності, покращення оброблюваності різанням, а також для одержання зернистого цементиту (зернистого перліту) – сфероїдизація. Сталі із зернистим перлітом менш тверді і міцні, але пластичніші, ніж сталі з пластинчастим перлітом (добре обробляються різанням).

Ізотермічний відпал застосовують для скорочення часу відпалу (від 13-15 до 4-7 годин) – нагрів до температур вище АС3, витримка, швидке охолодження до температур на 50-100оС нижче АС1 і витримка при цій температурі до повного розпаду аустеніту, далі – охолодження на повітрі (рис. 5.10). Для зменшення зерен, одержання зернистого перліту тощо (переважно для легованих сталей).

Нормалізація сталі

Нормалізація – нагрів доевтектоїдної сталі до температур вище АС3, заевтектоїдної – вище АСm на 30-50оС, витримка при цій температурі і охолодження на повітрі (рис. 5.11).

Призначення: подрібнення зерен (утворюється тонкий перліт або сорбіт), зменшення залишкових напружень, усунення сітки вторинного цементиту в заевтектоїдній сталі, підвищення твердості і міцності, покращення структури сталі перед гартуванням; може замінити відпал для низьковуглецевих сталей і гартування з високим відпуском для середньо- і високовуглецевої сталі.

|

|

|

Рисунок 5.10. Графік ізотермічного відпалу.

а б

Рисунок 5.11. Графік нормалізації: а) для доевтектоїдної сталі;

б) для заевтектоїдної сталі.

Твердість після нормалізації на 10-15% вища, ніж при повному відпалі (через дрібнішу структуру). Нормалізація більш економічна, ніж відпал.

Гартування сталі

Гартування – вид термообробки, під час якої сталь нагрівають до температур вище критичних, витримують при цій температурі і швидко охолоджують.

Мета гартування – підвищення твердості і міцності сталі.

Температура нагріву:

-для доевтектоїдних сталей – на 30-50оС вище АС3;

-для евтектоїдних і заевтектоїдних - на 30-50оС вище АС1.

Рисунок 5.12. Температурний інтервал нагріву сталей для гартування.

Якщо доевтектоїдні сталі нагріти до температури між точками АС1 і АС3 (неповне гартування), то в структурі загартованої сталі буде присутній нерозчинений ферит, який знижує твердість і міцність. В заевтектоїдних сталях присутній цементит, який твердіше, ніж мартенсит, тому сталь достатньо нагріти вище АС1 і не треба нагрівати до температури вище АCm.

Час витримки: 1,5-2 хвилини на 1 мм поперечного перерізу (1/4 від загальної тривалості нагріву).

Швидкість охолодження при гартуванні повинна бути не менше критичної (коли аустеніт перетворюється тільки в мартенсит).

Середовища, які застосовують для охолодження: вода, масло, водні розчини лугів і солей.

Способи гартування (рис.5.13):

1. Просте гартування в одному охолоднику (крива V1).

Зміни структури в доевтектоїдних сталях:

П + Ф  А + Ф

А + Ф  А

А  М

М

В заевтектоїдних сталях:

П + Ц  А + Ц

А + Ц  М + Ц

М + Ц

2. Гартування у 2-х середовищах (крива V2).

Охолоджують спочатку у воді, а потім в маслі (в інтервалі температур мартенситного перетворення), це зменшує напруження і короблення заготовок.

3. Ступінчасте гартування (крива V3).

Деталь охолоджують в соляних розчинах до температури трохи вище Мн, короткий час витримують для вирівнювання температури в об’ємі, потім охолоджують на повітрі; застосовують для заготовок невеликого перерізу, істотно зменшуються напруження.

|

|

|

4. Ізотермічне гартування (крива V4).

Деталь охолоджують в соляних розчинах або маслі до температури, трохи вищої Мн (200-300оС), тривалий час витримують при цій температурі, поки не відбудеться перетворення аустеніту, потім охолоджують на повітрі; утворюється структура бейніту, твердість якого близька до мартенситу, деталі майже не мають напружень і тріщин; застосовують для легованих сталей і невеликих деталей з вуглецевих сталей.

Рисунок 5.13. Діаграма ізотермічного розпаду аустеніту і швидкості охолодження при різних способах гартування.

До температур вище критичних нагрівається тільки тонкий поверхневий шар деталі, тому внутрішня зона – серцевина залишається незагартованою. Застосовують для деталей, які працюють в умовах циклічних навантажень та в умовах тертя з метою одержання високої твердості поверхні і в’язкої серцевини.

Поверхню нагрівають:

- газовим полум’ям (для виробів з великою поверхнею);

- лазерним променем (для виробів із складною поверхнею);

- струмами високої частоти (СВЧ) (для невеликих заготовок з вуглецевих сталей при серійному і масовому виробництві).

Нагрів СВЧ: деталь поміщають в індуктор – мідну трубку, всередині якої циркулює вода для охолодження. СВЧ, що проходить по індуктору, створює змінне електромагнітне поле, яке індукує в заготовці вихрові струми, що швидко нагрівають поверхню (від 2 до 50 сек.). Після нагріву заготовку швидко охолоджують в спеціальному пристрої.

Поверхнево гартують деталі з вмістом вуглецю 0,35-0,5%. Перед гартуванням виконують нормалізацію для зміцнення серцевини, після гартування – низький відпуск.

6. Гартування з обробкою холодом – додаткове охолодження для перетворення залишкового аустеніту в мартенсит у сталях, для яких Мк < 0оС. Стабілізує розміри і підвищує твердість (на 1-4 HRC). Застосовують для точних підшипників, різального і вимірювального інструменту з легованих і високовуглецевих сталей. Температура обробки холодом – не нижче -80оС.

|

|

|

Загартовуваність – здатність сталі підвищувати твердість в результаті гартування (вона тим більше, чим більше вміст вуглецю; сталі з % С<0,2 не гартуються).

Прогартовуваність – здатність сталі загартовуватись на певну глибину. Залежить від від хімічного складу і критичної швидкості гартування.

Коли Vохол всередині виробу < Vкр, то виріб не прогартується наскрізь, якщо Vохол всередині виробу ≥ Vкр, то виріб прогартовується наскрізь. Глибина загартованої зони – відстань від поверхні до зони зі структурою 50% мартенситу + 50% трооститу. Визначають на зламі, макрошліфі або за розподілом твердості в перерізі виробу.

Відпуск сталі

Відпуск – нагрівання загартованої сталі до температури менше АС1, витримування при цій температурі і подальше охолодження (переважно на повітрі). Мета відпуску – зменшення залишкових напружень, зниження твердості і підвищення пластичності сталі.

Відпуск завжди проводять після гартування. З підвищенням температури відпуска міцність і твердість сталі зменшується, а пластичність зростає. Залежно від температури нагріву розрізняють низький, середній і високий відпуск.

Низький відпуск (рис. 5.14) – t нагріву = 150-250оС; частково знімаються внутрішні напруження, пластичність незначно зростає, твердість майже не змінюється (HRC 58-63). Мартенсит гартування перетворюється на відпущений мартенсит (зменшується тетрагональність решітки). Застосовують для різальних і вимірювальних інструментів, для цементованих і поверхнево-загартованих виробів.

Середній відпуск (рис. 5.15) – t нагріву = 350-450оС; частково знімаються напруження, зменшується твердість до HRC 40-50, збільшується границя пружності. Мартенсит гартування повністю розпадається з утворенням трооститу відпуску. Застосовують для пружин, ресор, ударного інструменту.

Високий відпуск (рис. 5.16) – t нагріву = 500-650оС; знімаються внутрішні напруження, твердість знижується до НВ 250-350, підвищується пластичність і в’язкість при задовільній міцності.

Гартування + високий відпуск – поліпшення сталі (дає найкраще сполучення механічних властивостей). Мартенсит гартування розпадається з утворенням сорбіту відпуску. Застосовують для деталей з середньовуглецевих сталей, які сприймають значні ударні та знакозмінні навантаження.

Рисунок 5.14. Графік гартування і низького відпуску.

Рисунок 5.15. Графік гартування і середнього відпуску.

Рисунок 5.16. Графік гартування і високого відпуску.

Дефекти сталі після термообробки

1. Недогрів (нагрів доевтектоїдних сталей до температури між АС1 і АС3). В структурі залишається ферит.

Виправлення: відпал + правильне гартування.

2. Перегрів – нагрів і тривала витримка при температурах, значно вищих АС3. В структурі – крупноголчастий мартенсит (крихкий, неміцний).

Виправлення: відпал + правильне гартування.

3. Перепал – нагрів до температур, близьких до t плавлення, утворення оксидів по границях зерен, дуже низькі механічні властивості – невиправний брак.

4. Гартівні тріщини – результат різкого охолодження або нагрівання, перегріву, нерівномірного охолодження (виникають структурні і термічні напруження).

5. Деформація і короблення – результат нерівномірного охолодження.

6. Окислення і зневуглецьовування – результат взаємодії сталі з газами, що знаходяться в нагрівальній печі.

Дефекти 3 – 6 не усуваються.

Контрольні питання

1. Що таке відпал сталі?

2. Для чого потрібен дифузійний відпал (гомогенізація)? Його режими?

3. Для чого потрібен рекристалізаційний відпал? Його режими?

4. Якій відпал використовують для зняття внутрішніх напружень? Його режими?

5. Які ви знаєте види відпалу другого роду (з фазовою перекристалізацією)?

6. Для чого потрібен повний відпал? Його режими?

7. Для чого потрібен неповний відпал? Його режими?

8. Для чого потрібен ізотермічний відпал? Його режими?

9. Що таке нормалізація доевтектоїдної та заевтектоїдної сталі? Її режими?

10. Що таке гартування сталі? Режими гартування доевтектоїдної та заевтектоїдної сталей?

11. Охарактеризуйте основні способи гартування:

|

|

|

|

|

Дата добавления: 2017-02-01; Просмотров: 98; Нарушение авторских прав?; Мы поможем в написании вашей работы!