КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Режимная интенсификация

|

|

|

|

Схема снятия верхних и нижних аварийных пиков температуры

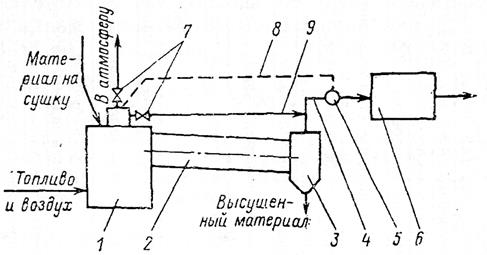

Подогрев газов можно производить путем сжигания топлива в отдельной топке с последующим вдуванием продуктов горения в основном, оксида углерода(IV) и паров воды) в поток кондиционируемого газа. Требования по размещению места ввода зрячих газов и их перемешиванию с основным газовым потоком те же, что и относительно подсоса холодного воздуха. Однако надо иметь в виду следующее. Если обогревающая топка потребляет уголь или мазут, в продуктах горения обязательно присутствуют оксиды серы, повышающие, как известно, температуру конденсации паров. Поэтому температуру, до которой подогревается очищаемый газ, нужно рассчитывать с учетом этих нежелательных добавок. Данная трудность исключается, если для подогрева используется топливо с нулевым или очень малым содержанием серы — например, природный газ. Другой способ подогрева применим, если газопылевыделяюший агрегат имеет собственную топку (сушильные барабаны, барабанные мельницы с одновременной подсушкой материала и др.). В этом случае горячие продукты горения могут быть отобраны из имеющейся топки (рис. 6.3) и введены в поток кондиционируемого аза там, где это требуется.

Рис. 6.3. Схема подогрева очищаемых газов за счет отбора теплоты от топки газопылевыделяющего агрегата (сушильного барабана)

1 — топка и загрузочная часть барабана; 2 —сушильный барабан;- 3 — разгрузочная коробка барабана; 4 — пылегазопровод; 5 — датчик; 6 — газоочистительный аппарат; 7 —дроссель; 8 — импульсопровод; 9 — трубопровод горячего газа

При проектировании системы подогрева следует прежде всего определить допустимый интервал:

|

|

|

Здесь tо— температура очищаемого газа, превышающая на 20-30 °С точку росы; tmax — температура, максимально приемлемая по конструктивно-логическим соображениям.

Тепловой режим должен быть рассчитан так, чтобы (с учетам ввода в систему горячих продуктов сгорания) кривая колебаний температуры газа располагалась ближе к верхней области ∆t (см. рис. 6.2). При возникновении ситуаций, показанных нарис. 6.2 в виде участков а, часть теплоты от топки подлежит временному сбросу в атмосферу с помощью автоматически управляемых дросселирующих систем. В остальное время топка работает в своем максимальном расчетном режиме. Появление участков b нежелательно, поскольку это требует подачи дополнительной теплоты. В принципе возможен и такой вариант: держать топку в режиме избыточного производства теплоты, но дроссель сброса теплоты в атмосферу тоже держать постоянно приоткрытым, прикрывая его только при возникновении ситуации b. Это, конечно, экономически крайне невыгодно.

Расход греющего газа, вводимого в тракт газоочистки, определяется (в м3/с) по формуле

где Qo.г. — расход очищаемого газа, м3/с; tо.г. — его температура, оС; tСМ — температура газа после смешения, °С; tг.г. — температура горячего газа, подаваемого для подогрева, оС.

При использовании для подогрева продуктов горения, отобранных непосредственно из топки газопылевыделяющего агрегата, изложенные соображения остаются в силе, однако дело осложняется тем, что снижение температуры очищаемого газа может быть вызвано снижением температуры в топке, т. е. газ, отбираемый для подогрева, на практике тоже будет холоднее его расчетной температуры.

Распространенным способом кондиционирования газов является использование скрубберов полного испарения. Они в основном применяются перед электрофильтрами, значительно реже — перед рукавными фильтрами. Во втором случае они используются только для охлаждения, а увлажнение является нежелательным, но неизбежным явлением. Расчет скруббера полного испарения дан в [50, 75], и повторять здесь всю методику расчета нет необходимости.

|

|

|

Важно обратить внимание на обстоятельство, недоучет которого может привести к полной неработоспособности всего газоочистительного сооружения. Полное испарение может быть надежно гарантировано при температуре газа 180—200°С и более. При меньшей температуре опасны ее колебания. Скрубберы полного испарения, предназначенные для работы при сравнительно невысокой температуре газа, должны снабжаться абсолютно надежным регулированием расхода воды. Ступенчатое регулирование (выключением одного или двух ярусов форсунок) удобно в области высоких температур (400—800 °С); при температурах же ниже 200—250°С требуется уже плавное регулирование. Теоретически полное испарение возможно и при 120—130°С, однако в этой области температур их колебания могут привести к заносу капельной влаги в аппарат, предназначенный только для сухого улавливания. Средства для гибкой и точной регулировки расхода воды в зависимости от температурыгаза имеются, однако их работоспособность определяется не только их собственными характеристиками, но также условиями эксплуатации (защитой от суровых климатических условий, квалификацией персонала, общей культурой производства на данном предприятии).

В ситуациях, когда температура газа лежит в пределах 100—200 °С, а свойства пыли таковы, что без предварительного кондиционирования не обойтись, целесообразно рассмотреть вариант с использованием рукавных фильтров. Особенно остро этот вопрос встает при проектировании газоочистки для Заполярья и Восточной Сибири, где имеют место очень суровые климатические условия и дефицит квалифицированного обслуживающего персонала.

Возможность впрыска распыленной воды в поток газа должна определяться на основе учета свойств пыли. Если пыль реагирует с водой (например, негашеная известь, цемент, гипс т. п.), то от момента впрыска до полного испарения такая реакция будет происходить. Из этого вытекают два правила:

1.Нельзя вводить воду в виде капель или тумана в аэрозольный поток при наличии в нем частиц, обладающих выраженными гидрофильными свойствами, способных при взаимодействии с водой изменить свой химический состав или образовывать бетонообразные и гипсообразные отложения. Вводить в такой аэрозоль влагу можно только в виде пара без конденсата.

|

|

|

2. При соблюдении правила пo п. 1 пар лучше вводить там, где содержание пыли уже значительно снижено за счет первичной грубой очистки. Например, если в схеме предусмотрен циклон, а после него электрофильтр, пар следует вводить после циклона (обеспечив при этом его хорошее перемешивание с газовым потоком).

В ходе экспериментов по кондиционированию паром печных газов в производстве магнезита [5] установлено, что при объемном расходе пара до 1 % от объема очищаемых газов степень очистки повысилась на ~10 %(абс.). Увеличение расхода пара, очевидно, дало бы дополнительное повышение степени очистки, однако здесь вступают в действие экономические факторы. Производство пара требует специального оборудования, затрат топлива и квалифицированного обслуживающего персонала. При объеме очищаемого газа порядка 106 м3/ч и более (а такие объемы сегодня выбрасываются множеством промышленных предприятий) возникает необходимость сооружения специальной котельной только для газоочистки. В ряде случаев альтернативным решением может быть увеличение времени пребывания газа в активной зоне электрофильтра — за счет снижения скорости или увеличения числа полей. Окончательное решение может быть принято на основании технико-экономического анализа и, естественно, с учетом всей специфики данного газоочистительного сооружения.

Суть этого способа интенсификации заключается в том, что работа газоочистительного аппарата доводится до возможно более напряженных режимов, исходя из свойств очищаемого газа и улавливаемого продукта.

В горизонтальном электрофильтре в каждом поле автоматически поддерживается подпробойный режим, т. е. электрические параметры, создаваемые агрегатом питания, постоянно находятся на уровне, выше которого происходят часто повторяющиеся искровые пробои между коронирующими и осадительными электродами. Режим такого рода можно назвать режимом максимальной интенсивности очистки. Но при более глубоком анализе выясняется, что он не всегда оправдан технологически и тем более экономически. Автоматическое регулирование напряжения происходит только по электрическим характеристикам в разрядном промежутке, независимо от того, в какой мере они связаны с технологическими показателями аппарата. Правильнее было бы поддерживать интенсифицированный режим по показателю остаточной недоочистки газов, однако такие системы пока не разработаны. Формирование электрических характеристик в разрядном промежутке можно проиллюстрировать с помощью формулы, выведенной для трубчатого электрофильтра [87]:

|

|

|

(6.1)

(6.1)

где I0 — ток в чистом газе (при отсутствии аэрозольных частиц); I—ток в аэрозоле; Syд — удельная поверхность аэрозольных частиц в единице объема; R— радиус трубчатого осадительного электрода; Кэл— коэффициент, зависящий от диэлектрических свойств частиц.

В действительности состояние электрического поля в разрядном промежутке зависит от многих факторов, которые никак не учитываются формулой (6.1). Это может быть, в частности, раскачивание коронирующих электродов (данное явление известно в практике эксплуатации электрофильтров), наличие неотряхиваемого (несмываемого) слоя уловленного продукта на осадительных электродах, слишком далеко выступающий конец какого-либо крепежного элемента и т. п. Автоматика, регулирующая напряжение, реагирует на эти и другие факторы независимо от концентрации аэрозоля в разрядном промежутке. Таким образом, данный способ интенсификации, считающийся вполне современным, обладает существенными недостатками.

В трубе Вентури режимная интенсификация может быть достигнута увеличением либо скорости газа в горловине, либо удельного расхода орошающей жидкости. И то, и другое влечет за собой увеличение энергозатрат.

Режим циклонного процесса можно интенсифицировать, просто увеличив скорость газа в циклоне. Однако энергозатраты при этом растут пропорционально квадрату скорости газа, а степень очистки — значительно медленнее (она связана со скоростью газа сложной зависимостью через интеграл вероятности). К тому же для каждого типа циклона существует некоторый верхний предел скорости, при превышении которого энергозатраты быстро растут, а степень очистки не только не увеличивается, но в ряде случаев падает из-за вторичного уноса частиц.

Режим фильтрации аэрозоля через ткань можно сделать более напряженным, увеличив скорость фильтрации (но только до пределов, выше которых начинается «проскок» частиц через ткань). При этом возрастает гидравлическое сопротивление фильтра и снижается срок службы ткани.

Аналогично могут быть рассмотрены и оценены режимные способы интенсификации процессов в других газоочистительных аппаратах. По существу, они подобны форсировке промышленных технологических агрегатов без внесения в них каких-либо конструктивных усовершенствований. Зарубежные специалисты, с которыми пришлось общаться автору, относятся к такой форсировке отрицательно и считают, что повышенные эксплуатационные расходы плюс ускоренный износ агрегата сводят на нет достигаемый эффект.

|

|

|

|

|

Дата добавления: 2017-02-01; Просмотров: 103; Нарушение авторских прав?; Мы поможем в написании вашей работы!