КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Теория и технология термической обработки металлов и сплавов

ЛЕГИРОВАННЫЕ СТАЛИ. МАРКИРОВКА, КЛАССИФИКАЦИЯ И ВЛИЯНИЕ ЛЕГИРУЮЩИХ ЭЛЕМЕНТОВ

Легирование - целенаправленное изменение состава материала путем введения легирующих элементов для изменения структуры и получения требуемых свойств.

5.1. Влияние легирующих элементов на превращения в сталях

Все элементы, которые растворяются в железе, влияют на температурный интервал существования его аллотропических модификаций, т.е. сдвигают точки А3 и А4 по температурной шкале (рис.14.1). Элементы, которые только растворяются в феррите или цементите, не образуя специальных карбидов, оказывают лишь количественное влияние на процессы превращения. Карбидообразующие элементы вносят не только количественные, но и качественные изменения в кинетику изотермического превращения.

Рис. 14.1. Влияние легирующих элементов на полиморфизм железа: а – Ni, Mn (аустенитные); б – Mn; в – V, Si, Al, Cr, W, Mo (ферритные); г – B, Zn, Nb

Легирующие элементы оказывают большое влияние на положение точек S (0,8 % С) и E (2,14 % С) диаграммы «железо-цементит» (рис. 7.1):

Ni, Co, W, Cr, Mn снижают, а V, Ti, Nb повышают.

Легирующие элементы в стали могут быть в твердом растворе, карбидной фазе или в виде интерметаллических соединений и влияют на свойства феррита и аустенита по мере увеличения их содержания в сталях

При высоком содержании легирующих элементов часто образуются интерметаллические соединения: Fe7Mo6, Fe2Mo6, Fe2W, Fe7W6; силициды: FeSi, Fe3Si, Fe5Si3 (η - фаза), Fe Cr (σ - фаза).

По отношению к углероду легирующие элементы делятся на три группы:

- графитизирующие - Si, Ni, Си, Al;

- нейтральные - Со;

- карбидообразующие (по возрастающей степени сродства к углероду и устойчивости карбидных фаз располагаются в следующем порядке: Fe → Mn → Cr → Mo → W→ Nb → V → Zn → Ti).

При малом содержании Mn, Сr, W, Mo карбидообразующие растворяются в цементите и образуют легированный карбид типа (FeMn)3С; (FeCr)3С. Более сильные карбидообразующие - Ti, Zn, V, Nb - образуют специальные карбиды (TiС, NbС, ZnС, VС).

Карбиды в легированных сталях можно разделить на две группы: карбиды типа (М - металл) - М3С2, М7,С3, M23C6 и M6C (M4C), которые легко растворяются в аустените при нагреве и карбиды типа MC (TiС, NbС, ZnC), W2C и Мо2C, являющиеся фазами внедрения и которые в реальных условиях не растворяются в аустените.

Все карбиды обладают высокой температурой плавления и высокой твердостью. Чем дисперснее карбиды, тем выше прочность и твердость.

5.2. Влияние легирующих элементов на кинетику распада аустенита

Некарбидообразующие элементы, кроме Со, замедляют кинетику распада аустенита (рис.14.3,а).

Карбидообразующие элементы вносят не только количественные, но качественные изменения в кинетику изотермического превращения аустенита (рис.14.3,б).

Рис. 14.3. Диаграммы изотермического распада аустенита:

а – углеродистая (1) и легированная некарбидообразующими элементами (2);б – углеродистая (1) и легированная карбидообразующими элементами (2)

Наиболее важной способностью легирующих элементов является замедление скорости распада аустенита в районе перлитного превращения (смещение линии вправо). Это снижает критическую скорость закалки и способствует глубокой прокаливаемости.

Сильно увеличивается прокаливаемость стали при легировании Cr, Ni, Mo, Mn, и особенно она увеличивается при совместном легировании несколькими элементами (Cr + Ni + Mo).

Эффективно влияют на прокаливаемость малое количество бора (оптимально 0,002 - 0,006 %). При большом содержании бора образуются бориды и прокаливаемость уменьшается.

5.3 Влияние легирующих элементов на мартенситное превращение

Легирующие элементы, меняя температурный интервал Мн и Мк (рис.14.4), уменьшают или увеличивают количество остаточного аустенита.

Все легирующие элементы уменьшают склонность аустенитного зерна к росту; исключение составляют марганец (Мn) и бор (В).

Рис. 14.4. Влияние легирующих элементов на температуру мартенситного превращения (а) и количество остаточного аустенита в стали с 1,0 % С (б)

Легирующие элементы замедляют распад мартенсита при отпуске (весьма существенно Сг, Mо, Si, Ti) и повышают температуры фазовых превращений, тем самым повышая красностойкость стали.

5.4. Классификация легированных сталей

Классификация легированных сталей производится по следующим признакам:

- по равновесной структуре;

- по структуре после охлаждения на воздухе;

- по составу;

- по назначению.

Поравновесной структуре легированные стали делятся на:

- доэвтектоидные стали, имеющие в структуре избыточный феррит;

- эвтектоидные, имеющие перлитную структуру;

- заэвтектоидные, имеющие в структуре избыточный вторичный карбид;

- ледебуритные стали, имеющие в структуре первичные карбиды, выделяющиеся из жидкой фазы.

Пример: При содержании 5 % Сr сталь с 0,6 % С является заэвтектоидной, а с 1,5 % С - ледебуритной.

Поструктуре после охлаждения на воздухе (рис.14.5) выделяют три основных класса легированных сталей: перлитный, мартенситный, аустенитный.

Рис. 14.5. Диаграмма изотермического распада аустенита сталей:

а - перлитного класса (0,1 - 1,5 % С), содержащих менее 5 - 7 % легирующих элементов; б - мартенситного класса (0,3 - 0,6 % С), содержащих 10 - 15 % легирующих элементов; в - аустенитного класса (0,1 - 0,5 % С), содержащих более 15 % легирующих элементов

Посоставу стали делятся на:

- никелевые;

- хромистые;

- кремнистые;

- хромоникельмолибденовые.

По назначению легированные стали делятся на:

- конструкционные (цементуемые, улучшаемые), строительные низколегированные;

- инструментальные: для режущего инструмента (быстрорежущие); для штампового инструмента; для мерительного инструмента;

- стали и сплавы с особыми свойствами: нержавеющие, жаростойкие, теплостойкие, с особенностями теплового расширения, с особыми магнитными свойствами.

5.6. Технологические особенности термической обработки легированной стали

Легирование, изменяя скорости и температуры фазовых превращений, а также тепловые характеристики (теплопроводность) стали, существенно влияет на режим термической обработки.

Нагрев под закалку необходимо проводить медленно, так как легирование уменьшает теплопроводность стали. Время выдержки увеличивается для завершения фазовых превращений и выравнивания состава. Температура нагрева под закалку легированной стали выше, чем у нелегированной углеродистой при одинаковом содержании углерода.

Охлаждение легированных сталей после нагрева и выдержки проводится со значительно меньшей скоростью (масло, воздух), чем нелегированных углеродистых.

Так кaк легирующие элементы снижают Мн и увеличивают количество остаточного аустенита, для более полного превращения аустенита в мартенсит дополнительно проводят обработку стали холодом, либо проводят два или три отпуска. Такая обработка повышает твердость после отпуска за счёт распада остаточного аустенита на мартенсит отпуска.

5.7. Особенности отпуска легированной стали

Легирующие элементы оказывают количественное и качественное влияние на фазовые превращения при отпуске.

Количественное влияние заключается в изменении скоростей и температурных интервалов фазовых пpeвращений при отпуске.

I превращение в стали (П→ А) сопровождается выделением углерода из мартенсита (с/а → 1). В углеродистых сталях тетрагональность решетки стали исчезает при 300 °С. С введением Сг, V, Ti, W, Mo, Si эта температура поднимается до 450 – 500 оС и повышается красностойкосгь стали.

При II - ом превращении в стали (А → Ф + Ц) легирующие элементы повышают устойчивость переохлажденного аустенита, тем самым увеличивая кoличество остаточного аустенита (до 30 %), который при отпуске превращается в мартенсит отпуска при более высокой температуре, чем у не легированных сталей. Вольфрам (W) и хром (Cr) повышают температуру коагуляции до 450 оС, молибден (Mo) - до 550 °С. Карбидообразующие элементы замедляют процесс коагуляции.

Качественное влияние легирующих элементов при отпуске легированных сталей заключается в появлении новых эффектов при отпуске закаленных сталей: карбидного превращения и вторичной твердости.

После III –го превращения (А → М), которое идет при более высокой температуре (450-500 оС), некарбидообразующие элементы (Co, Ni, Si) диффундируют из цементита в перлит (Ц→ П), карбидообразующие (Cr, Mn, W, Mo) из феррита в цементит (Ф → Ц).

В момент предельного насыщения цементита легирующим элементом происходит карбидное превращение; легированный цементит превращается в специальный карбид (Fe Ме)3С, (Cr Fe)23C6.

Явление вторичной твердости заключается в повышении твердости после отпуска в интервале достаточно высоких температур 500 - 600 °С. Это явление связано с превращением остаточного аустенита в мартенсит и образованием высоко дисперсных спецкарбидов, которые заклинивают плоскости скольжения и повышают твердость.

5.8 КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ:

Конструкционными называют материалы, предназначенные для изготовления деталей машин, приборов, инженерных конструкций, подвергающихся механическим нагрузкам.

Выбор стали для изготовления деталей определяется:

- условиями работы;

- величиной и характером напряжений, возникающих в процессе эксплуатации;

- размерами и формой детали.

Выбранная сталь должна удовлетворять эксплуатационным, технологическим и экономическим требованиям.

Эксплуатационные требования имеют первостепенное значение, так как должны обеспечить работоспособность, надежность и конструктивную прочность материала.

Конструктивная прочность - это определенный комплекс механических свойств, обеспечивающий длительную и надежную работу материала в условиях его эксплуатации.

Конструктивная прочность определяется четырьмя основными критериями: жесткостью, прочностью, сопротивлением хрупкому разрушению, надежностью.

Жесткость конструкции - структурно не чувствительная характеристика, зависящая только от природы материала (межатомных связей). Показателем жесткости является модуль продольной упругости (Е) (модуль жесткости). Обычно в совокупности с Е учитывают плотность (γ) материала и используют критерий удельной жесткости (Е / γ), что очень важно в самолетостроении.

Прочность - способность конструкции сопротивляться деформациям и разрушениям. Характеристики прочности определяют в результате статического испытания на растяжение (σв; σ0,2). Эти характеристики зависят от структуры стали и термической обработки. Прочность изменяется в широких пределах от 100 до 3500 МПа. Как и в случае жесткости, обычно учитывают плотность материала и оперируют понятиями удельной прочности:

σв / γ; σ0,2 / γ.

По этим показателям высшие значения имеют титановые сплавы.

Модуль упругости Е и предел текучести σ0,2 являются расчетными характеристиками, определяющими допустимую нагрузку.

Надежность - свойство изделия выполнять заданные функции, сохраняя свои эксплуатационные показатели в заданных пределах в течение требуемого промежутка времени или требуемой наработки (в часах). Главный показатель надежности - запас вязкости материала.

Сопротивление материала хрупкому разрушению является важнейшей характеристикой, определяющей надежность.

Долговечность - свойство изделия сохранять работоспособность до предельного состояния (невозможность дальнейшей эксплуатации). Долговечность зависит от условий эксплуатации и определяется:

- сопротивлением износу при трении;

- состоянием поверхности;

- коррозионной стойкостью материала.

5.8.1. Классификация конструкционных сталей

Конструкционные стали по условиям работы делятся на автоматные, улучшаемые, высокопрочные, цементуемые, азотируемые, пружинно-рессорные, шарикоподшипниковые.

- автоматные стали отличаются высокой обрабатываемостью резанием при изготовлении деталей на станках-автоматах в массовом производстве (винты, болты, гайки).

Для улучшения обрабатываемости в углеродистых сталях допускается повышенное количество серы и фосфора (0,08-0,3 % S и 0,06 % Р). Марки автоматной стали – А11, А12, A30, А35 (А - автоматная, цифры - сотые доли процентов углерода). Для улучшения обрабатываемости, повышения стойкости инструмента, повышения скорости резания легированных сталей дополнительно вводят Pb, Са, Se (селен), Те (теллур).

Марки сталей: AC38Г2, АС20ХГНМ (с добавками свинца 0,15- 0,3 %), АЦ30,АЦ20ХН3 (с добавками Са 0,002 - 0,008 %), АС40ХЕ (с добавкой Se).

- улучшаемые легированные стали содержат углерода 0,3-0,5 % и не более 5 % легирующих элементов. Улучшение сталей достигается закалкой и высоким отпуском. Из этих сталей изготовляют ответственные детали машин и механизмов, работающие в условиях циклических и ударных нагрузок, концентрации напряжений, при низких температурах.

Улучшаемые стали должны иметь:

- высокий предел текучести (σ0,2);

- высокую пластичность с малой чувствительностью к надрезу;

- глубокую прокаливаемость;

- мелкое зерно;

- отсутствие развития отпускной хрупкости.

По прокаливаемости улучшаемые стали делятся на 4 группы:

Глубина закаленного слоя, мм Марка стали

25-35 30X, 40X, 40ХМНА, 40ХФА;

50 - 75 40ХГТР, З0ХГС, 35ХГСА;

70 - 100 30ХН3А, 40XH2MA, 30ХГСНА;

более 100 36Х2Н2МФА, 38ХН3МФА, 18Х2Н4МА.

- высокопрочные стали. К ним относятся среднеуглеродистые, комплекснолегированные стали с пределом прочности (σв) более 1400 - 2000 Мпа:

- полученные при помощи закалки и низкого отпуска;

- термомеханической обработки;

- мартенситостареющие стали.

Si, Mo, W, V снижают разупрочнение при отпуске и измельчают зерно; Сr, Мn обеспечивают глубокую прокаливаемость; Ni снижает чувствительность к надрезам.

Марки высокопрочных сталей 30ХГСНА, 40XГCН3BА, 30X2ГН2BM применяются в самолетостроении в силовых сварных конструкциях, деталях фюзеляжа, шасси.

Высокотемпературная термомеханическая обработка (ВТМО) и низкотемпературная термомеханическая обработка (НТМО) дополнительно обеспечивают следующие свойства:

- более высокую пластичность и вязкость;

- снижают порог хладноломкости;

- снижают чувствительность к отпускной хрупкости;

- повышают усталостную прочность;

- повышают устойчивость к разупрочнению при отпуске;

- цементуемые легированные стали. эти стали содержат малое количество углерода (0,1-0,25 %). Легирование (Сr, Ni, Mо, V, Mn, Ti) укрепляет сердцевину, карбидообразущие увеличивают степень науглероживания поверхностного слоя, измельчают зерно, повышают твердость, износостойкость и контактную выносливость.

Обработка стали проводится в следующей последовательности: цементация + закалка + низкий отпуск. При этом твердость поверхности составляет 58 - 62 HRC, а сердцевины - 20 - 35 HRC.

Марки цементуемых сталей: 15Х, 20X, 15ХФ. Из них изготавливают мелкие валики, шестерни, зубчатые колеса.

Стали марок 12ХН3А, 20ХН3А, 12X2H4A, 20Х2H4A применяют для изготовления крупных деталей (до 100 мм) ответственного назначения.

Стали марок 18Х2Н4МА, 18Х2Н4ВА имеют высокий комплекс механических эксплуатационных свойств и применяются для изготовления зубчатых колес судовых редукторов, валов.

Стали марок 18ХГТ, 30XГT, 25ХГМ используют для изготовления зубчатых колес самолетов, автомобилей, шатунов, шпилек;

- азотируемые легированные стали. Азотирование проводится после улучшения.

Цель азотирования: повысить износостойкость деталей, контактную выносливость, коррозионную стойкость, разгаростойкость.

Сталь марки 38ХМЮА применяется в самолетостроении для зубчатых колес, гильз цилиндров, валиков, роликов; сталь марки 38Х2Ю применяется для изготовления валиков водяных насосов, плунжеров, копиров.

- пружинно-рессорные стали. Эти стали должны иметь особые свойства в связи с условиями работы пружин (цилиндрических, плоских) и рессор.

Основные требования к этим сталям:

- высокий предел упругости (сопротивление малым пластическим деформациям);

- высокий предел выносливости.

Этим условиям удовлетворяют стали с содержанием углерода 0,5 - 0,7 % и стали, легированные Si, Mn, Cr, V, W.

Упрочнение этих сталей достигается закалкой и отпуском при 420 - 520 оС с поверхностным наклепом (обдувкой дробью). Полученная после такой обработки структура троостита обеспечивает отношение σупр / σв приблизительно 0,8, что повышает надежность работы пружин.

Марки рессорно-пружинных сталей: 70, 65Г, 60С2, 50ХГ, 65С2ВА, 70СЗА. Легированные рессорно-пружинные стали имеют повышенную релаксационную стойкость, обеспечивают длительную работу машин и приборов.

- шарикоподшипниковые стали - заэвтектоидные стали, содержащие более 0,8 % углерода. После отжига, закалки в масло и низкого отпуска получают твердость стали 62 – 65HRC, а структуру - скрытокристаллический мартенсит с мелкими равномерно распределенными карбидами, который обеспечивает:

- равномерную твердость;

- устойчивость против истирания;

- необходимую прокаливаемость;

- достаточную вязкость.

Марки шарикоподшипниковой стали: ШХ15, ШХ15СГ, ШХ6, ШХ9. Для крупногабаритных подшипников (диаметром более 400 мм), работающих в тяжелых условиях при больших ударных нагрузках, применяют цементуемую сталь 20Х2Н4А (цементация проводится при t = 930-950 оС, выдержка 50-170 ч; затем следуют закалка и отпуск). Глубина полученного цементированного слоя составляет 5-10 мм.

- высокомарганцовистые износостойкие стали - стали аустенитного класса, которые имеют высокие сопротивление износу, высокую прочность и низкую твердость.

Марка высокомарганцовистой стали: 110Г13Л.

Высокая износостойкость стали 110Г13Л объясняется упрочнением (наклепом) аустенита при пластической деформации в процессе работы. В поверхностном слое аустенит превращается в мартенсит. По мере износа поверхностного слоя, мартенсит образуется в следующем слое. Сталь 110Г13Л применяют для трамвайных стрелок, щек камнедробилок, козырьков ковшей, черпаков.

- мартенсито-стареющие. Это безуглеродистые стали (С < 0,03 %), имеющие в основе Fе и Ni (8 – 25 % Ni) и легированные Co, Мo Ti, Al, Cr, Nb.

Высокая прочность таких сталей достигается совмещением двух механизмов упрочнения: мартенситного превращения (γ → α) и старения мартенсита.

Ni - стабилизирует γ- твердый раствор, сильно снижая температуру (γ → α) превращения, и оно протекает по мартенситному механизму (сдвиг). Ti, Be, Al, Cu, Mo ограниченно растворяются в α - Fe. Мартенсито-стареющие стали закаливают с температуры 800 – 860 оС на воздухе. Закалка фиксирует пересыщенный железоникелевый мартенсит, который очень пластичен. Упрочнение достигается при старении с t = 450 – 500 °С, когда из мартенсита выделяются высокодисперсные вторичные фазы (Ni3Ti, NiAl, Fe2Mo, Ni3Mo), когерентно связанные с матрицей.

Для мартенсито-стареющих сталей характерны:

- высокий предел текучести;

- низкий порог хладноломкости;

- высокое сопротивление распространению трещин;

- малая чувствительность к надрезам;

- высокое сопротивление хрупкому разрушению;

- высокая конструктивная прочность в широком диапазоне температур от криогенных до 450 - 500 оС;

- высокая технологичность.

Марки мартенсито-стареющих сталей: 03H18K9M5T, 03Н12К15М10, 03Х11H10M2T.

Мартенсито-стареющие стали используют для ответственных деталей в авиации, ракетной технике, приборостроении, судостроении как пружинный материал.

5.9. ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ И СПЛАВЫ:

Инструментальными называют углеродистые и легированные стали, содержащие более 0,7-1,25 % С, обладающие высокой твердостью (60-65HRC), прочностью, износостойкостью и применяемые для различного инструмента.

Классификацию инструментальных сталей проводят по двум признакам: по назначению и по свойствам.

По назначению инструментальные стали делятся на режущие (быстрорежущие), ударно-штамповые, мерительные.

По свойствам инструментальные стали делятся на нетеплостойкие (У11, У12, 9ХС, ХВГ, рабочая температура которых 200 –300 оС), полутеплостойкие (средне- и высоколегированные стали, рабочая температура которых 300 - 500 °С); теплостойкие (высоколегированные, быстрорежущие и твердые сплавы и металлокерамика, рабочая температура которых 500-625 оС).

Теплостойкость (красностойкость) - способность материалов сохранять служебные свойства (твердость, прочность) при нагреве до рабочих температур.

5.9.1. Режущие стали

В процессе работы режущий инструмент работает на износ поверхности.

К износостойким материалам предъявляются требования:

- высокая твердость и мелкозернистая равномерная структура, обеспечивающая большое сопротивление истиранию на контактных поверхностях;

- высокая горячая твердость и горячая прочность при отсутствии склонности к пластической деформации;

- достаточная вязкость при большом сопротивлении внешним силам, действующим на трибосистему;

- термодинамическая устойчивость компонентов структуры (твердых фаз);

- высокая прочность границ зерен между кристаллами твердой фазы и между твердой фазой и связкой;

- незначительная склонность к адгезии с материалом -партнером, особенно при пиковых параметрах нагружения.

Различные механизмы износа часто действуют одновременно (абразивный и диффузионный). Какой из них доминирует, тот и определяет время эффективной работы режущего инструмента (срок службы).

Режущие стали содержат углерода 0,8 –1,25 %. К ним относят:

- углеродистые стали небольшой прокаливаемости: У9,У10, У11, У12. Из этих сталей изготовляют резцы, сверла, напильники;

- легированные стали, основными легирующими элементами которых являются Сr,W, V (9ХФ, 9ХС, 9ХВГ, ХВГ, XВГС).

5.9.2. Быстрорежущие стали

Быстрорежущие стали применяются для.разнообразного инструмента, работающего при высоких скоростях резания в тяжелых условиях.

Качество (стойкость) инструмента зависит от:

- качества стали;

- тщательности и правильности изготовления;

- правильной термической обработки.

Быстрорежущие стали обладают высокой теплостойкостью и высокой износостойкостью (за счет V, Со, W). К ним относятся стали ледебуритного класса: PI8, Р12, Р6М5, Р6М5К5, Р10К5Ф5, Р9К10, РОФ2К8М6АТ, РОМ5Ф1, Р12М3К8Ф2-МП.

В вольфрамомолибденовых сталях вольфрам заменен молибденом в отношении Мо: W (1:1,4-1,5). Молибден придает стали большую пластичность и плотность; кобальт повышает теплостойкость; ванадий повышает износостойкость, так как карбиды ванадия самые твердые структурные составляющие.

Упрочнения (повышения стойкости) быстрорежущих сталей можно добиться особой термической обработкой (дисперсионное твердение мартенсита), цианированием поверхности (0,02-0,07мм), низкотемпературной термомеханической обработкой (НТМО), плазменным напылением.

5.9.3. Твердые peжyщие сплавы

Твердые режущие сплавы получают методом порошковой металлургии путем спекания предварительно спрессованного металлического порошка; они обладают исключительной красностойкостью и высокой твердостью. К таким сплавам относятся:

- литые сплавы - стеллиты, сормайты;

- металлокерамические сплавы - победиты.

Компонентами спекаемых твердых сплавов являются:

- кобальт (Со) как связка;

- карбиды вольфрама (WC), титана (TiС), тантала (TаС), ниобия (NbC), ванадия (VС), хрома (СrС).

Функцией кобальта является регулирование вязкости твердого сплава. Карбид вольфрама хорошо смачивается кобальтом, что влияет на схватывание с твердой фазой.

Карбид вольфрама является основой сплавов, обеспечивает прочность на изгиб и кромочную прочность в системе WC – Со.

Карбид титана значительно тверже карбида вольфрама, менее растворим и снижает вязкость сплава.

Карбид тантала замещает карбид вольфрама, повышает теплостойкость, незначительно снижает вязкость сплава по сравнению с карбидом титана.

Промышленностью выпускаются три труппы металлокерамических твердых сплавов:

- WC + Со – группа ВК (ВК6, ВК8);

- WC + ТiС + Со – группа ТК (Т15К6)

- WС + TiC + TaC + Со – группа ТТК (ТТ7К15).

16.4. Штамповые стали

Для обработки металлов давлением применяют следующие инструменты, деформирующие металл: штампы, пуансоны, ролики, валики.

Стали, применяемые для изготовления инструмента такого рода, называют штамповыми сталями.

Штамповые стали делятся на две группы:

- деформирующие металл в холодном состоянии;

- деформирующие металл в горячем состоянии.

Особая группа штамповых сталей - стали для пресс-форм литья под давлением.

Стали для деформирования в холодном состоянии должны обладать высокой твердостью, прочностью, сопротивлением пластической деформации, износостойкостью, вязкостью, теплостойкостью.

Стали с небольшой прокаливаемостъю, имеющие вязкую сердцевину (У10, У11, У12, ХВ, 9С) применяет после закалки и отпуска, цианирования или хромирования, что повышает их износостойкость.

Для крупных штампов применяют стали с повышенной прокаливаемостью (ХГС, ХГСВФ).

Стали для штампов, работающих при ударных нагрузках, содержат 0,4-0,6 % углерода (4ХС, 6ХC, 4ХВ2С, 5ХВ2С, 6ХВ2С).

Стали для деформирования в горячем состояния работают в сложных условиях и должны иметь высокую износостойкость, прочность, сопротивление пластической деформации, повышенную теплостойкость, хорошую окалиностойкость, высокое сопротивление термической усталости.

Деформация сталей происходит при ударе (ковка, штамповка), а при медленном приложении нагрузки (вытяжка, прессование, выдавливание) штамп сильнее нагревается.

В зависимости от условий работы штампы делятся на три группы:

- ковочные;

- для горячей протяжки, высадки и прессования;

- для пресс-форм литья под давлением.

Стали ковочных штампов должны иметь высокую ударную вязкость, теплостойкость и хорошую прокаливаемость. Для таких штампов применяют стали среднеуглеродистые (0,5-0,6 %С), легированные Mn, Ni,.Cr, V, W (5XHМ, 5ХНВ, 5ХГМ, 5ХНСВ, 5ХНТ).

Стали для горячей протяжки, высадки и прессования -высоковольфрамовые с 8-12 % W и 2 % Сг (4Х5В2ФС, 4Х2В5ФМ, 4Х4В4ФМ, 4ХВ2С, 5ХВГ). Эти стали подвергаются особой термической обработке.

Стали для пресс-форм литья под давлением подвергаются износу, коррозии, эррозии и разгару (образованию сетки трещин на поверхности). К таким сталям относятся 3X2B8, 4ХВ2С (тепло - разгаростойкие).

5.9 3Стали для измерительных инструментов

Стали для измерительных инструментов должны длительное время сохранять заданные (точные) размеры. Изменение размеров может возникать по трем причинам:

- износ;

- объемные изменения из-за структурных превращений при длительном вылеживании;

- тепловое расширение из-за колебаний температур.

Высокая износостойкость сталей для измерительного инструмента обеспечивается высокой твердостью стали (58-64HRC) после термообработки.

Для стабилизации размеров производится специальная термическая обработка (обработка холодом и стабилизирующий отпуск при низких температурах).

Для изготовления измерительного инструмента применяют стали марок: X, XГ, 120ХГ, 50, 55, 38XBФЮA.

5.10. СТАЛИ И СПЛАВЫ С ОСОБЫМИ СВОЙСТВАМИ

К этой группе относят стали:

- с особыми химическими свойствами (нержавеющие, жаростойкие, жаропрочные);

- с особыми физическими свойствами (магнитные, с малым коэффициентом расширения).

5.9.1. Нержавеющие (коррозионностойкие) стали

К этой группе относятся стали, обладающие стойкостью против электрохимической коррозии.

Антикоррозионными свойствами обладает сталь в том случае, если она содержит большое количество хрома (> 12 %) или хрома и никеля.

Применяют три типа хромистых нержавеющих сталей: с содержанием хрома 13, 17 и 27 %, содержащих углерода от 0,1 до 0,04 %.

Стали с содержанием хрома 17-18 % и 25-28 % имеют добавки Ti, Ni, которые вводят для измельчения зерна.

По виду равновесной структуры нержавеющие стали делятся на пять классов:

- ферритные;

- мартенсито-ферритные;

- мартенситные;

- аустенитные;

- аустенито-мартенситные.

Например: сталь 12Х13 – мартенсито-ферритного класса (клапаны гидравлических насосов); сталь 40Х13 – мартенситного класса (хирургический инструмент); сталь 12Х17 – ферритного класса (оборудование азотнокислых заводов и пищевой промышленности); 12Х18Н9Т – аустенитного класса с большой коррозионной стойкостью (химическая, пищевая, нефтяная промышленность, авиастроение, транспортное машиностроение).

5.9.2. Жаростойкие и жаропрочные стали и сплавы

К жаростойким (окалиностойким) относят стали и сплавы, обладающие стойкостью против химического разрушения поверхности в газовых средах при температуре выше 550 °С и в слабонагруженном состоянии.

Способность стали сопротивляться окислению при высокой температуре называется жаростойкостью (окалиностойкостью).

На интенсивность окисления влияет состав стали и строение окисной (защитной) плёнки, плотность которой повышают такие химические элементы, как Cr, Si, Al.

Сталь 15X5 (5 % Сr) жаростойка до 700 оС, сталь 12X17 (17 % Сr) -до 900 оС, стала 15X28 (28 % Сr) - до 1100 - 1150 оС. Сплавы на никелевой основе с Сr и Al (ХН70Ю с 26-29 % Сr и 2,8-3,5 % Al) обладают жаростойкостью до 1200 °С.

Жаропрочность - способность материала сохранять необходимую длительную прочность при высоких температурах.

Ползучесть - это деформация, непрерывно увеличивающаяся и завершающаяся разрушением под действием постоянной нагрузки при длительном воздействии температуры.

Предел ползучести - это напряжение, вызывающее деформацию заданной величины (обычно от 0,1 до 1 %) за определенный промежуток времени (100, 300, 500, 1000 ч) при заданной температуре.

Факторами, способствующими жаростойкости, являются:

- высокая температура плавления основного металла;

- наличие в сплаве твердого раствора и мелкодисперсных упрочняющих фаз;

- пластическая деформация, вызывающая наклеп;

- высокая температура рекристаллизации;

- рациональное легирование;

- термическая и термомеханическая обработка;

- введение в жаропрочные стали бора, церия, ниобия, циркония, (в десятых, сотых и даже тысячных долях).

По температуре эксплуатации жаропрочные стали разделяют на группы:

- для работы при температуре до 350 – 400 оС (обычные конструкционные стали - углеродистые и малолегированные);

- для работы при температуре 400 - 550 оС (стали перлитного класса 15ХМ, 12Х1МФ для деталей котлов, труб паропроводов и пароперегревателей, нагруженные сравнительно мало, но работающие до 100 000 ч);

- для работы при температуре 500 - 600 оС (стали мартенситного класса: высокохромистые 15Х11МФ для лопаток паровых турбин; сильхромы 40Х9C2 для клапанов моторов; 20Х12ВНМФ для дисков, роторов, валов);

- для работы при температуре 500 - 750 оС (стали аустенитного класса: нестареющие 09Х14Н16В для труб пароперегревателей высокого давления; стареющие 40Х15Н7Г7Ф2МС для лопаток газовых турбин);

- для работы при температуре 800 - 850- 1200 °С (жаропрочные сплавы на никелевой основе ХН77ТЮР, ХН55ВМТФКЮ для лопаток турбин).

Свойства сплавов определяются его структурой (внутренним строением), которая зависит от температуры нагрева и скорости охлаждения. Основной способ изменить структуру, а, следовательно, свойства – это термическая обработка.

Термическая обработка – это совокупность операций нагрева, выдержки и охлаждения, проводимых в определенной последовательности с целью изменения внутреннего строения сплава и получения необходимых физико-механических свойств.

В основе термической обработки лежат фазовые превращения в твердом состоянии.

7.1. Четыре основные превращения в сталях

В сталях основными являются три структуры: аустенит – твердый раствор углерода в γ – Fe [Fe γ(С)]; мартенсит – пересыщенный, частично упорядоченный твердый раствор углерода в α – Fe [Fe γ(С)]; перлит – эвтектоидная смесь феррита и цементита [Feα + Fe3 С]. Переход из одной структуры в другую характеризует основные превращения при термической обработке:

- первое превращение – это превращение перлита в аустенит, которое происходит при нагреве: П→А (рис. 8.1).

Рис. 8.1. Изменение энергии фаз в зависимости от температуры

- второе превращение – это превращение аустенита в феррито-цементитные смеси разной дисперсности в зависимости от скорости охлаждения: А→Ф+Ц;

- третье превращение заключается в превращении аустенита в мартенсит А→М при быстром охлаждении (при закалке);

- четвертое превращение заключается в разложении мартенсита при отпуске закаленной стали (М → продукты распада).

Любой технологический процесс термической обработки состоит из определенных комбинаций этих четырех превращений.

7.2. Превращения в стали при нагреве - образование аустенита (I превращение)

Превращение П → А - процесс кристаллизационного типа и подчиняется закономерностям кристаллизации, т. е. зарождаются центры новой фазы (А) и они растут (рис. 8.2). Перекристаллизация перлита в аустенит сопровождается размельчением зерен. Размер зерен вновь образовавшегося аустенита, который называется начальным, не зависит от размера исходного зерна, а зависит от степени дисперсности фаз в перлите. Чем выше дисперсность, тем мельче получается аустенитное зерно.

Превращение П→А носит диффузионный характер и сопровождается значительным перемещением атомов углерода.

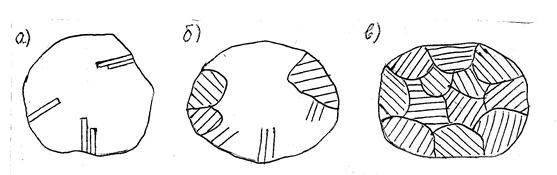

Рис. 8.2. Превращение перлита в аустенит: а - зарождение новой фазы аустенита в зерне перлита; б, в - рост фазы аустенита и степень растворения цементита (Fe3С) в аустените Feγ(С); г - получение гомогенного начального зерна аустенита

Превращение состоит из двух параллельно идущих процессов:

- полиморфного Feα→ Feγ превращения;

- растворения цементита (Fe3С) в аустените Feγ(С).

Превращение П→А может идти изотермически при температуре 727 °С (см. рис. 7.1, т. Ас1 и при непрерывном нагреве (рис. 8.3)

Рис. 8.3. Диаграмма изотермического превращения перлита в аустенит для стали с 0,8 % С

Процесс перехода П →А при непрерывном нагреве со скоростью V1 и V2 (рис. 8.3) изучают путем построения диаграммы изотермического образования аустенита. Образцы нагревают до температур выше А1 последовательно и выдерживают сплав при этих температурах, фиксируя начало и конец превращения;

Н - начало превращения П→А;

К - конец превращения П→А;

Р - конец растворения углерода в аустените;

Г - конец гомогенизации аустенита.

Из диаграммы (рис. 8.3) видно: время превращения П→А зависит существенно от степени перегрева (нагрева выше А1).

С увеличением перегрева уменьшается размер критического зародыша аустенита, увеличивается скорость возникновения зародышей и скорость их роста, происходит измельчение зерна стали, что используется в практике термической обработки (отжиг, закалка). При обработке токами высокой частоты (ТВЧ) можно получить очень мелкие зерна аустенита.

Влияние нагрева на продолжительность (τпрев) превращения показывают лучи скоростей V1 и V2. При меньшей скорости нагрева (V1 < V2< V3) (рис. 8.3) превращение происходит при более низких температурах, за больший промежуток времени.

В доэвтектоидных сталях при нагреве от А1 до А3 происходит превращение избыточного феррита в аустенит (рис. 8.4).

В заэвтектоидных сталях при нагреве от А1 до Аст происходит растворение цементита вторичного (Fe3С) в аустените (рис. 8.4). При этом выравнивается концентрация углерода и укрупняется зерно аустенита. С повышением температуры нагрева, в результате собирательной рекристаллизации, аустенитное зерно растет (рис. 8.4). Крупные зерна растут, поглощая мелкие. Скорость роста зерен при перегреве зависит от способа выплавки стали, полноты раскисления и наличия легирующих элементов. Природным зерном называется зерно аустенита, образующееся после трехчасовой выдержки при 930°С.

Рис. 8.4. Часть диаграммы Рис. 8.5. Схема изменения размера

«железо-углерод» зерна перлита в зависимости

от нагрева в аустенитной области

По склонности к росту аустенитного зерна стали делят на две группы: наследственно-крупнозернистые и наследственно - мелкозернистые.

При последующем охлаждении стали зерна аустенита не измельчаются. Размер зерна при комнатной температуре называется действительным зерном и зависит от температуры нагрева, продолжительности выдержки, склонности стали к росту зерна при нагреве. Это необходимо учитывать при назначении режимов термической обработки. Температура нагрева под закалку для доэвтектоидной стали не должна превышать: А3 + (30…50°С) (рис. 8.4). Для заэвтектоидной стали не должна превышать А1 + (30...50°С). Нагрев заэвтектоидной стали до температуры, значительно превышающий А3 и Асm, приводит к образованию крупного действительного зерна. Такой нагрев называют перегревом.

Нагрев до еще более высоких температур в окислительной атмосфере сопровождающийся образованием по границам зерен окислов железа с частичным оплавлением, называется пережогом.

Перегрев и пережог являются браком при термической обработке. Причем перегрев можно исправить охлаждением и последующим повторным нагревом до необходимой температуры, а пережог является неисправимым браком. Свойства стали зависят от размеров действительного зерна.

Мелкозернистые стали имеют значительно более высокую вязкость, несколько более высокую прочность и твердость в сравнении с крупнозернистыми.

Крупнозернистые стали имеют также ряд преимуществ. Эти стали имеют лучшую прокаливаемость; жаропрочные аустенитные стали с крупным зерном лучше сопротивляются ползучести. Магнитомягкие стали имеют меньшую коэрцитивную силу и тем самым меньшие потери.

7.3. Превращения в стали при охлаждении (II превращение)

При медленном охлаждении происходит эвтектоидное превращение аустенита

Feγ(С)→ Feα + Fe3С; А→Ф+ЦII

0,8 %С 0,2 %С+6,67 %С

0,2 %С+6,67 %С

Рассмотрим закономерность превращения переохлажденного аустенита эвтектоидного состава (0,8 % С) на n-ом количестве образцов. Для этого:

1) образцы нагревают до однородного аустенита выше Ас1+ (30…50 °С)≈770 °С, дают выдержку;

2) образцы переносятся в термостаты с заданной температурой ниже линии А1 (727 °С), интервал между изотермами 25-50°С;

3) в процессе изотермической выдержки наблюдают за происходящими в аустените превращениями (измеряют твердость, плотность, магнитную восприимчивость);

4) строят серию кинетических кривых в координатах «время - количество расплавившегося аустенита».

Отрезки ОН1, ОН2 (рис.8.6) и т.д. называются инкубационным или подготовительным периодом.

|

Рис. 8.6. Кинетические кривые изотермического превращения аустенита (а) и построенная по ним диаграмма (б)

Превращение протекает с различной скоростью и достигает максимума при 50 % распавшегося аустенита.

С увеличением переохлаждения устойчивость аустенита уменьшается (ОН1 > ОН2), минимум устойчивости приходится на переохлаждение в 150-200 °С ниже А1 (500 - 550 °С).

При дальнейшем увеличении переохлаждения устойчивость растет (ОН3).

Строят диаграмму изотермического превращения переохлажденного аустенита в координатах t° - lgτ. Такая диаграммы в координатах называется диаграммой изотермического превращения аустенита или С- образной диаграммой:

- левая кривая - начало превращения переохлажденного аустенита в зависимости от степени переохлаждения;

- правая кривая - конец превращения аустенита. Она показывает время, необходимое при данном переохлаждении для полного превращения аустенита в феррито-цементитную смесь;

- точка Н2 соответствует переохлаждению 150-200 °С ниже А1 и показывает интервал минимальной устойчивости аустенита.

7.4. Перлитное превращение

Распад аустенита состоит из двух одновременно протекающих процессов:

- перехода Feγ→ Feα (бездиффузионного процесса) и образования цементита Fe3С (диффузионного процесса).

При перлитном превращения ведущей фазой является цементит (Fe3С). Зарождение зародыша Fe3С происходит на границе зерна, далее пластинка прорастает в середину зерна, а соседние участки обедняются углеродом и образуется феррит (рис. 8.7).

С увеличением степени переохлаждения увеличивается разность энергии аустенита и перлита (ΔF = FА – FП) (рис. 8. 1). Это приводит к повышению дисперсности образующихся фаз. Структуру феррито-цементитной смеси различной дисперсности называют перлитом, сорбитом, трооститом.

Рис. 8.7. Последовательность образования перлита в аустенитном зерне:

а - первичные пластинки цементита в феррите; б - вторичные пластинки цементита в феррите; в – колонии перлита

Рис. 8.8. Микроструктура перлита, (×1500)

На рисунке 8.8 по ориентировке пластин можно различить два зерна перлита (две колонии).

Дисперсность - суммарная толщина соседних пластинок Feα + Fe3С (рис. 8.9).

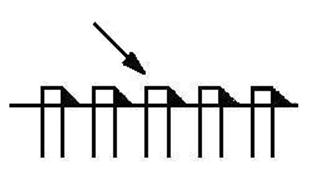

Рис. 8.9. Схема расположения пластинок цементита (а) и феррита (б) в перлите на поверхности протравленного шлифа. Стрелкой показано направление освещения под микроскопом

Дисперсность структуры определяет механические свойства стали: перлит имеет твердость 200НВ, сорбит – 300НВ, троостит – 400НВ

7.5. Бейнитное превращение

Бейнитное промежуточное превращение идет в интервале температур 550 – Мн. Образующаяся структура представляет собой двухфазную смесь кристаллов феррита к цементита. Основная особенность промежуточного превращения состоит в том, что полиморфный переход Feγ→ Feα происходит по мартенситному механизму – бездиффузионно, а образование цементита (Fe3С) – идет диффузионным путем.

Превращение начинается в интервале температур 550 – Мн с перераспределения углерода в аустените. Диффузионное перераспределение приводит к обеднению одних и обогащению других зон (скорость диффузии углерода в интервале 550 - Мн достаточна, а скорость диффузии железа стремится к нулю).

Уменьшение количества растворенного углерода приводит к повышению температуры мартенситного превращения, поэтому в обедненных углеродом зонах γ - твердого раствора происходит мартенситное превращение.

Образование концентрационной неоднородности приводит к возникновению напряжения, и процесс полиморфного превращения носит сдвиговый характер. Кристаллы феррита (Feα) пересыщены углеродом до 0,1-0,2 % получают тетрагональную решетку. При этом структура верхнего бейнита получается перистой, а нижнего - игольчатой.

8.6. Превращение аустенита при непрерывном охлаждении

Сталь, нагретая до аустенитного состояния, может быть охлаждена с различной скоростью. Наложим кривые охлаждения образцов углеродистой эвтектоидной стали на диаграмму изотермического распада аустенита (рис. 8.6) построена в координатах “температура - время”, поэтому на нее можно наложить графики скоростей охлаждения V1 < V2 < V3< Vкр < V4 (рис. 8.10)

Рис. 8.10. Наложение графиков скоростей непрерывного охлаждения на диаграмму изотермического распада аустенита. Увеличение скорости охлаждения от V до Vкр

7.7. Мартенситное превращение (III превращение)

При больших степенях переохлаждения и скоростях, превышающих Vкр, скорости диффузии железа и углерода равны нулю, ЕА>>ЕМ, поэтому превращение Feγ(С)→ Feα(С) происходит бездиффузионным путем (без изменения концентрации реагирующих фаз) за счет сдвига. Образуется мартенсит - пересыщенный, частично упорядоченный, твердый раствор внедрения углерода в альфа - железо (Feα) с тетрагональной решеткой (с/а >1) (рис. 8.11).

Рис. 8.11. Объемно-центрированная тетрагональная решетка мартенсита

Степень искажения решетки с/а прямо пропорциональна концентрации углерода. Поскольку мартенситное превращение состоит в перестройке решетки аустенита, в которой атомы не меняются местами (бездиффузионно), а смещаются (сдвигаются) друг относительно друга, то кристаллы имеют ориентационную связь (рис. 8.12). В углеродистых сталях существует две ориентационные связи, получившие название ориентировка Курдюмова-Закса и ориентировка Нишияма. Ориентировка кристаллов мартенсита (пластин или линз) идет по определенным плоскостям и направлениям (рис. 8.12) (направление (111) // (101)), плоскости ([101] // [111]). Следствием сдвигового механизма превращения на полированной поверхности шлифа является характерный рельеф.

Рис. 8.12. Атомно-кристаллический механизм перестройки

Согласно теории, мартенситный кристалл образуется на плоскости сдвига в момент ее образования. Главную роль играют напряжения. Источниками напряжений являются: градиент температур по сечению; анизотропия механических свойств; неоднородность химического состава; структурные несовершенства; разная ориентировка кристаллов в пространстве; различный удельный объем аустенита и мартенсита; различные коэффициенты линейного расширения фаз.

Удельный объем аустенита при количестве углерода от 0,2-1,4 % составляет 0,12227 – 0,12528 см3/г; мартенсита – 0,12708 – 0,13061 см3/г.

Напряжения, возникающие в результате изменения температуры концентрируются в отдельных участках аустенита, образуя энергетические флуктуации. Релаксация (разряжение) напряжений происходит путем сдвига по определенным плоскостям и направлениям (рис. 8.12). В момент сдвига образуется порция мартенситных пластин (игл). Время образования порции мартенситных пластин (игл) изменяется в пределах от 0,5×10-7 до 5,7×10-8 в зависимости от размера пластин. Средняя скорость роста составляет около 103 м/с (1 км/с), близка к скорости звука в твердом теле и не зависит от температуры превращения. Кристаллы растут до определенных размеров, после чего рост прекращается.

Аустенитно-мартенситное превращение (рис. 8.13, б) проходит в интервале температур Мн – Мк (Мн, Мк – мартенситные точки: н – начало, к – конец превращения). При данной температуре с огромной скоростью образуется только определенное количество (порция) мартенсита, остается остаточный аустенит. Для возобновления процесса нужно дополнительное охлаждение.

Рис. 8.13. Мартенситная кривая (а) и зависимость мартенситных точек от содержания углерода (б)

Мартенситное (А →М) превращение не идет до конца, в стали всегда остается остаточный аустенит (рис. 8. 13, а).

Положение точек мартенситного превращения зависит от состава стали. Сильно снижает положение точек Мн и Мк концентрация углерода (рис. 8.13, б).

Итак, особенностями мартенситного превращения являются:

1) бездиффузионный сдвиговый механизм;

2) ориентированность кристаллов в пространстве;

3) ультразвуковая скорость образования порции кристаллов мартенсита;

4) тетрагональность решетки (с/а);

5) незаконченность превращения А → М;

6) необратимость превращений А → М;

7) очень высокая твердость мартенсита (HRC 55-65) и хрупкость из-за повышенной плотности дефектов (дислокаций) внутри кристалла мартенсита.

7.8. Превращения в закаленной стали при нагреве (IV превращение)

Различают 4 основных превращения при нагреве закаленной стали (рис. 8.14). Все процессы идут внутри мартенситных пластин (игл) поэтому характер игольчатой структуры сохраняется до высоких температур.

Первое превращение при отпуске происходит в интервале 80-200°С и называется «двухфазным» или «гетерогенным» расплавом мартенсита. Выделяются тончайшие пластины карбида (ε - карбид или FexС), уменьшается степень тетрагоналъности с/а→1, образуется «отпущенный мартенсит». Это превращение сопровождается сокращением объема образца.

Рис. 8.14. Дилатометрическая кривая отпуска закаленной стали

Второе превращение происходит в интервале от 200 - 300°С. Одновременно идут процессы:

- образуются ε - и FexС – карбиды, когерентно связанные с решеткой мартенсита;

- остаточный аустенит переходит в «отпущенный мартенсит» (рис. 8.15) (бейнит нижний). Процесс сопровождается увеличением объема (рис. 8.14);

- продолжается выделение углерода из мартенсита (с/а→1);

- начинается карбидное обособление - образование карбида железа по схеме:

FexС→ Fe2С→ Fe5С→ Fe3С

Третье превращение происходит в интервале от 350-450°С. Увеличивается скорость диффузии, карбид железа выделяется из решетки мартенсита. Степень тетрагональности с/а →1. Образуется дисперсная смесь феррита и цементита (троостит отпуска).

Четвертое превращение происходит выше 400-450°С. Растут частицы карбида (коагуляция) и сливаются, округляются (сфероидизация). Тонкая феррито-цементитная структура троостита отпуска превращается при температуре 500-550°С в сорбит отпуска, а при более высоких температурах (600-650°С) - в перлит.

Рисунок 8.15 - Схема процессов, совершающихся при отпуске: 1 – выделение углерода из тетрагонального мартенсита; 2 – распад остаточного аустенита; 3 – снятие внутренних напряжений; 4 – коагуляция карбидных частиц

Возврат и рекристаллизация в α – Фазе (Feα) происходят в широком интервале температур отпуска. Развитие этих процессов сдерживается частицами карбидных выделений, закрепляющих отдельные дислокации, дислокационные стенки. После длительного отпуска при температуре 600°С, когда в результате коагуляции цементитных частиц закрепление границ ослабевает, происходит рекристаллизационный рост зерен миграцией высокоугольных границ. Микроструктура при этом теряет характерные морфологические признаки реечного мартенсита. Закалка + высокий отпуск называется улучшением.

7.9. ТЕХНОЛОГИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

7.9.1. Основные составляющие технологического процесса термической обработки

При разработке технологии термической обработки необходимо установить:

- режим нагрева детали или заготовки, в который входят температура нагрева, допустимые скорость и время нагрева;

- характер среды, где должен идти нагрев;

- условия охлаждения (выбор охлаждающей среды);

- производительность труда при термообработке;

- экономичность выбранного процесса.

Режим термообработки назначают до критическим точкам (Ас1, Ас3, Асm) диаграммы Fe-Fe3С (рис.7.1) и С - образной диаграммы превращения аустенита (рис.8.6).

Условия нагрева определяются видом нагревательного устройства, к которым относятся нагревательные печи (топливные или электрические), соляные ванны или ванны с расплавленным металлом, установки индукционного нагрева токами промышленной частоты или токами высокой частоты.

7.9.2. Классификация видов термической обработки

Схема классификации основных видов термической обработки показана на рис. 9.1.

Рис. 9.1. Классификация основных видов термической обработки

Вид термической обработки определяется не характером изменения температуры во времени, а типом фазовых и структурных изменений в металле.

Собственная термообработка заключается только в термическом воздействии на металл или сплав.

Химико-термическая обработка заключается в сочетании термического и химического воздействия на поверхность.

Термомеханическая обработка заключается в сочетании термического воздействия и пластической деформации.

Отжиг I рода частично или полностью устраняет отклонения от равновесного состояния, возникающие при предыдущей обработке (литье, ковке, штамповке и т.д.), причем при его проведении не происходит фазовых превращений.

К отжигу I рода (рис. 9.1) относятся:

- гомогенизационный (диффузионный);

- рекристаллизационный и дорекристализационный;

- уменьшающий напряжения.

Цельгомогенизационного отжига - устранение ликвации (выравнивание химического состава) в отливках, в слитках, в легированной стали.

Режим гомогенизационного отжига: нагрев до 1050-1200 оС, выдержка 8-10 часов, охлаждение с печью до 200-250 оС. Продолжительность процесса около 80-100 часов (рис. 9.2).

Цель рекристаллизационного отжига – устранение наклёпа холоднокатанной стали, содержащей 0,1 – 0,2 % С.

Режим рекристаллизационного отжига: нагрев до 600-700 оС (Трекр = 0,4 Тпл по абсолютной шкале), выдержка, которая зависит от геометрии изделий (для тонких листов 25-30 мин.) и охлаждение с печью.

Рис. 9.2. Левый угол диаграммы Fe – Fe3 С и температурные области при термической обработке сталей

Цель отжига для снятия напряжений - снятие напряжений в деталях из углеродистой стали.

Режим отжига для снятия напряжений: нагрев до 400 – 600 оС, выдержка 2,5 мин на 1 мм толщины детали, охлаждение с печью.

Отжиг II рода основан на использовании диффузионных (нормальных) фазовых (полиморфных) превращений при охлаждении. Целесообразность отжига II рода определяется тем, насколько сильно структурные изменения влияют на свойства металла или сплава.

Различают следующие разновидности отжига второго рода: полный, неполный, изотермический, нормализационный (нормализация).

Полный отжиг используется для доэвтектоидных сталей (рис. 9.2). Режим такого отжига - нагрев до А3 + (20-30 оС), выдержка, медленное охлаждение со скоростью 100-200 оС в час до 500 оС вместе с печью, далее охлаждение на воздухе. При нагреве структура (Ф + П) превращается в мелкую структуру аустенита, при последующем охлаждении получим мелкую феррито-перлитную структуру.

Заэвтектоидные стали полному отжигу не подвергают, так как получается цементитная сетка по границам зерен перлита. Для заэвтектоидных сталей применяют неполный отжиг: нагрев до температуры между линиями А1 и Асm (рис.9.2), выдержка, медленное охлаждение (с печью). При нагреве немного выше А1 и последующем медленном охлаждении, когда еще мало зерно аустенита, концентрация которого неоднородна и в его составе содержится еще большое количество нерастворившихся карбидов, образуется зернистый перлит. Неполный отжиг для заэвтектоидных сталей называют сфероидизирующим.

Одного нагрева выше А1 и медленного охлаждения иногда бывает недостаточно для полной сфероидизации; эту операцию следует повторять несколько раз, т.е. сталь при отжиге нагревают до 730-740 оС, затем медленно охлаждают до 680 оС, затем снова нагревают до 730-740 оС и т.д. Такой отжиг называется циклическим или маятниковым, и он обеспечивает хорошую сфероидизацию цементита.

Цель такого отжига - получать структуру зернистого перлита и цементита в инструментальных сталях для улучшения обрабатываемости на металлорежущих станках. Стали с зернистым перлитом имеют твердость 160-180 НВ. Пластинчатый перлит имеет твердость 180-250 НВ.

Изотермический отжиг - нагрев стали до А3 + (20-30 оС), выдержка, быстрое охлаждение ниже А1(до 700-680 оС), при которой сталь выдерживается определенное время для полного изотермического превращения аустенита и образования феррито-перлитной структуры.

Преимущества изотермического отжига перед полным отжигом – это сокращение времени отжига и получение более однородной структуры.

Нормализационный отжиг (нормализация) (рис. 9.2) – это такой вид термической обработки, при которой сталь нагревается выше точки А3 на 30-50 оС для доэвтектоидных сталей и выше точки Асm для заэвтектоидных сталей с последующим охлаждением на спокойном воздухе.

В результате получают:

- более тонкое строение эвтектоида (тонкий перлит или сорбит);

- меньшие внутренние напряжения;

- выше твердость и прочность, чем после отжига;

- заэвтектоидные стали без грубой сетки вторичного цементита.

Главное при нормализации - экономия времени и энергии по сравнению с отжигом.

Нормализацию используют как промежуточную технологическую операцию вместо отжига или как окончательную при изготовлении сортового проката (рельсов, уголков, швеллеров и т.д.).

Для всех видов отжига применяют камерные толкательные печи, а также специальные агрегаты.

Закалка - термическая обработка с нагревом стали до температур, превышающих температуры фазовых превращений с выдержкой и последующим охлаждением металла или сплава со скоростью, превышающей критическую, с целью получения неравновесной структуры (мартенсита), либо пересыщенного раствора.

Результат закалки - повышение твердости и прочности.

Температура нагрева под закалку для доэвтектоидных сталей: А3 + (30-50 оС). Если нагрев проводится в интервале температур А1 – А3, то происходит неполная закалка. В этом случае оставшийся в структуре остаточный феррит ухудшает свойства доэвтектоидной стали.

Заэвт

|

Дата добавления: 2014-01-05; Просмотров: 4581; Нарушение авторских прав?; Мы поможем в написании вашей работы!