КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Поверхностная закалка

|

|

|

|

Конструкционная прочность многих деталей машин зависит от состояния материала в поверхностных слоях деталей.

Долговечность деталей, работающих в условиях изнашивания (валы, шестерни), зависит от сопротивления поверхности износу.

Разрушение деталей, работающих при изгибающих нагрузках в условиях циклических нагружений, начинается в поверхностных слоях детали. В этих случаях делают поверхностную закалку (при сохранении вязкой сердцевины), либо химико-термическую обработку (ХТО).

При поверхностной закалке нагрев только поверхности можно проводить:

- в расплавленных металлах или солях;

- пламенем ацетелено-кислородной или газовой горелки;

- в электролитах;

- лучом лазера;

- электротоком, индуцируемым в поверхностных слоях детали. Такая закалка называется индукционной или высокочастотной закалкой.

Режим поверхностной закалки: нагрев поверхностного слоя детали до температуры закалки (выше Aс3), быстрое охлаждение в закалочной среде (в воде). В результате такой обработки увеличивается твердость поверхностного слоя детали и повышается его сопротивление истиранию.

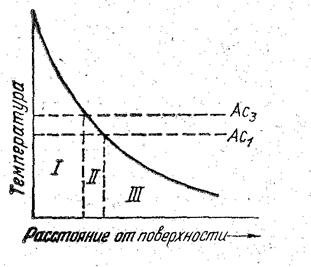

Толщина закаленного слоя определяется глубиной нагрева (рис. 9.4).

Рис. 9.4. Изменение температуры по сечению детали к моменту закалки

Участок I, нагретый выше Ас3, получает полную закалку. Участок II, нагретый между Ас1 и Ас3, получает неполную закалку. Участок III не нагревается и не получает закалки.

Схема индукционного нагрева для закалки токами высокой частоты (ТВЧ) представлена на рис.9.5.

Рис. 9.5.Схема индукционного нагрева: а – распределение магнитного потока в индукторе; б – напрвление токов в индукторе и детали;

1 – нагреваемая деталь; 2 – виток индуктора; 3 – магнитные силовые линии; 4 – направление тока в индукторе; 5 – направление тока в детали

|

|

|

Толщина закаленного слоя при поверхностной закалке определяется по формуле:

δ = 500 √ ρ / μ * f,

где ρ - удельное сопротивление детали, Ом*см;

μ - магнитная проницаемость, Гс/э;

f - частота тока, Гц.

Для нагрева детали используют специальные машинные генераторы (с частотой тока от 500 до 15 000 Гц) или ламповые генераторы (с частотой тока до 10 000 000 Гц).

Время нагрева при поверхностной закалке составляет 3-5 с. После нагрева следует охлаждение в закалочной среде (в воде).

В результате быстрого душеобразного охлаждения (закалки) получают мелкоигольчатый мартенсит с малой хрупкостью и повышенной прочностью. Для закалки ТВЧ используют углеродистые стали с содержанием углерода более 0,40 % С. Температура нагрева при ТВЧ выше, чем в обычных случаях и при такой обработке получается мелкое действительное зерно аустенита.

К преимуществам закалки ТВЧ относятся:

- высокая производительность;

- отсутствие окисления поверхности;

- мелкозернистая структура (тонкий мартенсит) в поверхностном слое;

- автоматизация процесса;

- выборочная закалка элементов детали.

Недостатками закалки ТВЧ являются высокая стоимость оборудования и применение только в крупносерийном производстве.

7.9.4. Закаливаемость и прокаливаемость

Выбор охлаждающей среды при термической обработке определяется закаливаемостью и прокаливаемостью стали.

Закаливаемость - способность стали принимать закалку, т.е. приобретать при закалке высокую твердость поверхности (определяется содержанием углерода в стали; при содержании углерода ниже 0,2 % сталь практически не закаливается).

Прокаливаемость - способность стали получать закаленный слой с мартенситной или троостито-мартенситной структурой с высокой твердостью на ту или иную глубину. Глубиной считают расстояние от поверхности до слоя, где в структуре содержится 50 % мартенсита + 50 % троостита.

|

|

|

Чем больше устойчивость переохлажденного аустенита, чем меньше критическая скорость закалки, тем больше прокаливаемость стали (рис. 9.6).

Рис. 9.6. Схемы, показывающие различную скорость охлаждения по сечению

Характеристикой прокаливаемости является критический диаметр (Дкр).

Критический диаметр - это максимальный диаметр прутка, прокаливающийся насквозь в данном охладителе.

Метод торцевой закалки для определения прокаливаемости заключается в следующем:

- нагревают образец до заданной температуры;

- охлаждают с торца. При таком охлаждении нижний торец охлаждается с максимальной скоростью и скорость охлаждения убывает по мере удаления от торца;

- измеряют твердость по длине образца, начиная от торца;

- изображают графически результаты промера твердости на торце и по длине образца, определяют зону, содержащую 50 % мартенсита + 50 % троостита;

- определяют Дкр по номограммам

Прокаливаемость стали прямо пропорциональна содержанию в ней углерода. Легирующие элементы, входящие в состав стали, уменьшают критическую скорость закалки и увеличивают прокаливаемость.

7.10. ОТПУСК

Отпуском называется нагрев закаленной стали до температуры ниже критической точки А1 (рис.7.1), выдержка при этой температуре с последующим охлаждением на воздухе. В данном случае исходной структурой является структура закаленной стали, состоящая из тетрагонального мартенсита и остаточного аустенита, которые являются неустойчивыми структурными составляющими. Переход стали в устойчивое состояние сопровождается превращениями мартенсита и остаточного аустенита. Эти превращения имеют диффузионный характер и скорость их протекания в основном определяется температурой нагрева при отпуске.

Отпуск относится к окончательной термической обработке.

Целью отпуска являются: изменение строения и свойств закаленной стали, повышение вязкости и пластичности, уменьшение твердости, снижение внутренних напряжений.

В зависимости от температуры нагрева различают три вида отпуска:

- низкотемпературный отпуск, при котором проводят нагрев стали до 150-250 оС и выдерживают 1-3 часа. В результате получают структуру отпущенного (кубического) мартенсита и снимают закалочные напряжения.

|

|

|

Низкий отпуск проводят для инструментальных сталей, сталей после цементации, сталей после поверхностной закалки;

- среднетемпературный отпуск, при котором проводят нагрев стали до 250-400 оС и выдерживают около 1 часа. В результате получают структуру троостита (бейнита). Такой отпуск проводят при изготовлении пружин и рессор;

- высокотемпературный отпуск, при котором проводят нагрев до 450-650 оС и выдерживают около 1 часа. В результате получают структуру сорбита. Проводят такой отпуск для деталей машин, работающих в условиях ударных нагрузок.

При закалке без полиморфного превращения применяется отпуск, который называется старением. Главный процесс при старении – это распад пересыщенного твердого раствора, полученного при закалке. После старения увеличиваются прочность и твердость, уменьшается пластичность, стабилизируются свойства.

Основными видами старения являются:

- естественное (выдержка при комнатной температуре);

- искусственное (выдержка при повышенной температуре);

- деформационное (сплав после закалки подвергают деформации).

Применяют старение при термической обработке алюминиевых сплавов, сплавов меди, жаропрочных сплавов.

|

|

|

|

Дата добавления: 2014-01-05; Просмотров: 833; Нарушение авторских прав?; Мы поможем в написании вашей работы!