КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Закалка

Нормализация

Нормализацией называют термическую обработку стали, при которой изделие нагревают до аустенитного состояния (на 30-50 град выше Ас3 или Асm) и охлаждают на спокойном воздухе. Следовательно, отличие нормализации от полного отжига для доэвтектоидных сталей заключается только в скорости охлаждения. В результате нормализации получается более тонкое строение эвтектоида (тонкий перлит или сорбит), уменьшаются внутренние напряжения, устраняются многие пороки, возникшие в процессе предшествующих обработок изделий. Твердость и прочность выше, чем после отжига. Поэтому, несмотря на значительную экономию времени, нормализация не всегда может заменить отжиг. В заэвтектоидных сталях нормализация устраняет грубую сетку вторичного цементита. Нормализацию чаще применяют как промежуточную операцию, улучшающую структуру. Но иногда ее применяют и как окончательную, например, при изготовлении сортового проката (рельсы, швеллеры).

Закалка, как и отжиг II рода, осуществляется только для металлов и сплавов, имеющих фазовые превращения в твердом состоянии. Основные параметры при закалке - температура нагрева и скорость охлаждения. Для полного отжига, нормализации и закалки изделия практически нагревают до одинаковых температур, отличие в этих видах термической обработки заключается только в скорости охлаждения. Все виды отжига проводят с медленным охлаждением, а закалку - с быстрым

Температура закалки.

Доэвтектоидные стали нагревают до температуры выше критической точки Ас3 на 30-50 °С. Если такие стали нагреть до температуры между критическими точками Ас1 и Ас3 и охладить, то в структуре закаленной стали, кроме мартенсита, будет присутствовать феррит, что существенно ухудшает свойства. Такая закалка называется неполной.

Заэвтектоидные стали при закалке нагревают до температуры Ас1 + (40-60 °С). После охлаждения с таких температур получают структуру мартенсита с включением вторичного цементита, который повышает твердость и износостойкость режущего инструмента. Если заэвтектоидную сталь нагреть выше критической точки А ст, то после закалки получится дефектная структура грубоигольчатого мартенсита.

Время нагрева зависит от размеров детали и теплопроводности стали.

Продолжительность выдержки при температуре закалки выбирают такой, чтобы полностью произошла гомогенизация образовавшегося аустенита.

Охлаждение при закалке. Для получения нужной структуры детали охлаждают с различной скоростью, которая зависит от охлаждающей среды, формы изделия и теплопроводности стали.

Режим охлаждения при закалке должен исключать по возможности возникновение больших остаточных закалочных напряжений, но в то же время он должен обеспечить необходимую глубину закаленного слоя.

Выбирая охлаждающие среды, следует учитывать закаливаемость и прокаливаемость данной стали.

Закаливаемость - способность стали принимать закалку, т. е. приобретать при закалке детали высокую твердость. Закаливаемость определяется содержанием углерода в стали. Низкоуглеродистые стали (до 0,20%С) практически не закаливаются, так как при закалке их твердость не повышается.

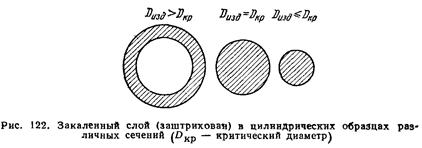

Под прокаливаемостью понимают глубину прокаливания закаленной зоны. За глубину прокаленной зоны принято считать расстояние от поверхности до слоя, где в структуре будут примерно одинаковые объемы мартенсита и троостита. Чем медленнее происходит превращение аустенита в перлит, т. е. чем больше устойчивость переохлажденного аустенита, чем меньше критическая скорость закалки, тем больше прокаливаемость. На рис. 121 приведены схемы, показывающие изменение скорости охлаждения по сечению изделия.

В этом случае и на поверхности изделия, и в его центре скорость охлаждения больше критической (рис. 122).

Укрупнение зерен аустенита при нагреве под закалку также способствует увеличению прокаливаемости. Факторы, которые уменьшают устойчивость переохлажденного аустенита (нерастворимые частицы, неоднородность аустенита и др.), уменьшают прокаливаемость.

Характеристикой прокаливаемости является критический диаметр - максимальное сечение, прокаливающееся в данном охладителе на глубину, равную радиусу изделия.

Изделия, имеющие размеры меньше критического диаметра, прокаливаются в данном охладителе насквозь. Зная критический диаметр, можно правильно выбрать сталь для деталей определенных размеров и назначения.

Прокаливаемость углеродистых сталей находится в прямой зависимости от содержания углерода. Для сталей с 0,8 % С это примерно 5-6 мм.

Легирующие элементы, увеличивая устойчивость переохлажденного аустенита, уменьшают критическую скорость Vкр закалки (исключение составляет кобальт). Поэтому некоторые легированные стали в результате охлаждения на воздухе приобретают структуру мартенсита. С уменьшением Vкр снижаются внутренние напряжения и вероятность появления брака. Однако понижение температуры мартенситного превращения способствует увеличению количества остаточного аустенита в стали после закалки.

С введением в сталь легирующих элементов закаливаемость и прокаливаемость возрастают. Особенно сильно увеличивают прокаливаемость молибден и бор (кобальт и в этом случае действует противоположно). Карбидообразующие элементы повышают прокаливаемость только я том случае, если они яри нагреве растворились в аустените. В противном случае указанные элементы являются центрами распада аустенита и прокаливаемость будет даже ухудшаться.

Температура нагрева легированных сталей под закалку по сравнению с углеродистыми сталями выше. Это объясняется, во-первых, тем, что большинство легирующих элементов повышает температуру критических точек А1 и А3. Во-вторых, диффузионные процессы в легированных сталях протекают значительно медленнее, так как легирующие элементы образуют твердые растворы замещения, а углерод - внедрения.

Поэтому температуру закалки обычно выбирают на 50—60 °С выше точки Ас этих сталей и увеличивают продолжительность выдержки при температуре закалки. Такой нагрев способствует также диссоциации карбидов и лучшей растворимости легирующих элементов в аустените.

В результате закалки легированных сталей получают структуру легированного мартенсита, который содержит не только углерод, но и легирующие элементы.

Нагрев легированных сталей при закалке до более высоких температур не приводит к росту зерна, так как все легирующие элементы (кроме марганца и бора) уменьшают склонность к росту зерна. Элементы, образующие слабо диссоциирующие при нагреве карбиды, способствуют измельчению зерна аустенита.

Легированные стали обладают пониженной теплопроводностью, поэтому для уменьшения перепада температуры по сечению их следует нагревать медленно. Это уменьшает внутренние напряжения, которые могут вызвать коробление или образование трещин при нагреве. Вследствие низкой теплопроводности увеличивается и продолжительность выдержки при заданной температуре.

|

Дата добавления: 2014-01-06; Просмотров: 867; Нарушение авторских прав?; Мы поможем в написании вашей работы!