КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекция №13 Техника выполнения ручной дуговой сварки

|

|

|

|

Трактор предназначен для работы на высоте до 1000 м над уровнем моря в закрытых помещениях с естественной вентиляцией.

В процессе работы трактор передвигается по изделию или по уложенной на нем направляющей линейке.

Сварка осуществляется на постоянном токе стальной электродной проволокой.

АДФ-1250 представляет собой самоходное устройство, в котором подача сварочной проволоки, перемещение, и защита дуги происходит автоматически по определенной программе.

Трактор производит сварку соединений встык с разделкой и без разделки кромок, угловых швов наклонным электродом, а также нахлесточных швов. Швы могут быть прямолинейными и кольцевыми.

Автомат имеет следующие основные технические решения:

¾ Микропроцессорный блок управления.

¾ Плавная регулировка скорости подачи электродной проволоки (сварочного тока).

¾ Плавная регулировка скорости перемещения тележки (скорости сварки).

¾ Стабилизация скорости сварки и скорости подачи проволоки.

¾ Цифровая индикация величины сварочного тока и напряжения, скорости сварки, времени заварки кратера и времени растяжки дуги.

¾ Возможность установки и запоминания времени заварки кратера и времени растяжки дуги.

¾ Предварительная установка сварочного режима.

¾ Дистанционное включение и плавное регулирование сварочного напряжения источника.

Регулировки положения сварочной головки:

¾ вокруг вертикальной оси несущей колонки на угол 90о с фиксацией положения;

¾ вокруг своей продольной оси на угол 45о с фиксацией положения;

¾ по вертикали и горизонтали на 50 мм от среднего положения с помощью двух винтовых суппортов.

¾ Перемещение сварочной головки в сборе с блоком управления, бункером и кассетой вдоль несущей колонки с фиксацией положения.

|

|

|

¾ Возможность сцепления и расцепления колес с приводом с помощью зубчатой муфты.

¾ Сменные ведущие ролики и вкладыши в токопроводе.

¾ Конструкция бункера, позволяет визуально контролировать уровень флюса в бункере.

¾ Система удаления остатков флюса в бункер после сварки.

Литература: 6 осн. [43-51],1 осн., 1-3 доп.

Контрольные вопросы

1. Какие функции выполняют автоматы для дуговой сварки плавящимся электродом?

2. На какие типы подразделяются сварочные автоматы?

3. При изготовлении, каких конструкций применяются автоматы для дуговой сварки под флюсом?

4. Какими конструктивными особенностями обладают универсальные сварочные автоматы?

Подготовка металла для сварки

Подготовительные операции под сварку включают резку, правку, очистку, разметку и сборку.

При подготовке деталей к сварке применяют главным образом термическую резку. Механическая резка выполняется в случаях, когда это целесообразно.

Правка металла выполняется либо на станках, либо вручную. Листовой и полосовой металл правят в холодном состоянии на различных листоправильных вальцах и прессах. Сильно деформированный металл правят в горячем состоянии. Ручная правка, как правило, осуществляется на специальных правильных плитах ударами кувалды либо при помощи ручного винтового пресса.

Разметкой называется перенос размеров деталей в натуральную величину с чертежа на металл. При разметке используют различные инструменты: линейку, угольник, чертилку и т. п. Гораздо проще и быстрее разметка выполняется при помощи шаблона, изготовленного, например, из тонкой листовой стали.

При разметке необходимо учитывать укорачивание деталей в процессе сварки. Для этого предусматриваются припуски из расчета 1 мм на каждый поперечный стык и 0,1—0,2 мм на каждый погонный метр продольного шва.

|

|

|

Основной металл и присадочный материал перед сваркой тщательно очищаются от ржавчины, окалины, масла, влаги и различных неметаллических загрязнений. Зачистка производится вручную и с помощью механизированного инструмента.

Сборка изделий под сварку

Трудоемкость сборки изделий под сварку достигает 30% общей трудоемкости изготовления. Поэтому для сокращения трудоемкости сборки (а также для повышения ее точности) применяются различные приспособления, специальные инструменты, шаблоны и т. д.

Приспособления могут быть предназначены исключительно для сборки деталей под сварку или только для сварки уже собранных изделий. Применяются также комбинированные сборочно-сварочные приспособления, в которых допускается некоторое перемещение элементов конструкции при усадке металла шва.

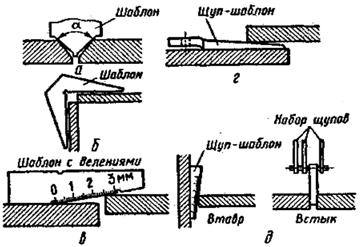

Проверку качества сборки удобно производить специальными шаблонами и щупами. На рис. 35 показаны примеры использования подобных инструментов.

а — угла раскрытия кромки; б — прямого угла; в — смещения листов;

г — зазора между листами при сварке внахлестку; д — зазора при сварке в тавр и в стык

Рисунок 35 - Инструмент для проверки качества сборки

Собранные детали и узлы соединяют сначала прихватками. Сварочными прихватками называются короткие швы с поперечным сечением до одной трети поперечного сечения полного шва. Длина прихватки может составлять от 20 до 100мм в зависимости от толщины свариваемых листов и общей длины шва. Расстояние между прихватками — 500-1000 мм в зависимости от длины шва. Сварочные прихватки выполняют теми же электродами, что и сварку изделия.

Техника выполнения сварных швов

Зажигание сварочной дуги

Применяется два способа зажигания дуги покрытыми электродами — способ прямого отрыва и отрывом по кривой. Первый способ называют также зажиганием впритык, а второй — чирканьем. Первый способ чаще всего применяется при варке в неудобных и узких местах.

Длина дуги

Горение дуги должно поддерживаться так, чтобы ее длина оставалась постоянной. Правильно выбранная длина дуги оказывает существенное влияние на качество сварного шва и на производительность процесса сварки.

|

|

|

Длина дуги считается нормальной, если она равна 0,5—1,1 диаметра стержня электрода. Увеличение длины дуги снижает устойчивость ее горения, глубину проплавления металла, увеличивает потери на угар и разбрызгивание электрода. Кроме того, это усиливает вредное воздействие окружающей атмосферы на расплавленный металл и ведет к образованию швов с неровной поверхностью.

Положение электрода

Наклон электрода при сварке выбирается в зависимости от пространственного положения сварных швов, толщины и химического состава свариваемого металла, диаметра электрода, толщины и вида его покрытия.

Сварка может вестись в четырех направлениях (рис. 36): слева направо, справа налево, от себя и к себе.

Рисунок 36 - Направления сварки (о) и наклон электрода (б)

Вне зависимости от направления сварки наклон электрода должен быть определенным: электрод наклоняется к оси шва так, чтобы основной металл проплавлялся на наибольшую глубину. При сварке в нижнем положении на горизонтальной плоскости этот наклон должен составлять 15 градусов от вертикали в сторону ведения шва (рис. 36, б).

Углы наклона электрода в других пространственных положениях приведены на рисунках.

Колебательные движения электродом

Для получения валика нужной ширины должны производиться поперечные колебательные движения электрода.

Основными видами поперечных колебательных движений электрода являются (рис. 37):

Рисунок 37 - Траектория движения конца электрода при наплавке

уширенных валиков

— прямые по ломаной линии;

— полумесяцем, обращенным концами к наплавленному шву;

— полумесяцем, обращенным концами к направлению сварки;

— треугольниками;

— петлеобразные с задержками в определенных местах.

Способы заполнения шва по сечению и длине

Для заполнения швов по длине применяются метод «напроход» и обратноступенчатый метод. Метод сварки - «напроход» заключается в том, что сварной шов выполняется от начала до конца в одном направлении.

При обратноступенчатом методе длинный шов подразделяют на сравнительно короткие участки.

|

|

|

Но методы заполнения швов по сечению различают (рис. 38):

а - однослойный и однопроходной; б — многослойный и многопроходной; в — многослойный

Рисунок 38 - Сварные швы

— однослойные швы;

— многослойные швы;

— многослойные многопроходные швы.

Многослойные многопроходные швы отличаются от многослойных тем, что некоторые слои выполняются за несколько проходов, тогда как в многослойных обычных швах каждый шов выполняется за один проход.

Способ двойного слоя заключается в том, что наложение второго слоя ведется по еще неостывшему первому слою (после удаления шлака). Сварка производится на длине 200-400 мм в противоположных направлениях для предотвращения появления горячих трещин.

При сварке толстых стальных листов (20 мм и более) применяют сварку каскадом и горкой. Как показано на рис. 39, заполнение многослойного шва при сварке секциями и каскадом производится по всей толщине свариваемого металла на определенной длине ступени.

а — секциями; б — каскадом; в — горкой

Рисунок 39 - Схемы заполнения многослойного шва с малым интервалом времени

Длина ступени подбирается так, чтобы металл в корне шва имел температуру не менее 200ºС в процессе выполнения сварного шва по всей толщине. При этом условии металл обладает достаточной пластичностью, и трещины не образуются. Сварка горкой выполняется проходами по всей толщине металла.

Окончание шва

Заканчивая шов, нельзя сразу же обрывать дугу — на поверхности металла останется сварочный кратер. Кратер может привести к возникновению трещины.

При сварке низкоуглеродистых сталей кратер либо заполняют электродным металлом, либо выводят его в сторону на основной металл. При сварке сталей, склонных к образованию закалочных структур, выводить кратер в сторону нельзя, так как возможно образование трещины. Лучшим способом окончания шва является прекращение подачи электрода вниз и медленное удлинение дуги до ее обрыва.

Режим сварки

Режимом сварки называется совокупность параметров, определяющих протекание процесса сварки. К основным параметрам режима сварки относятся: сила сварочного тока, скорость сварки, напряжение дуги, диаметр электрода. Дополнительными параметрами считаются род и полярность тока, разновидность покрытия электрода, угол его наклона, температура предварительного нагрева основного металла.

Диаметр электрода определяют, исходя из толщины свариваемого металла, вида сварного соединения, типа шва и других факторов. При сварке листового металла толщиной до 4 мм в нижнем положении диаметр электрода выбирают равным толщине свариваемой стали. При сварке стальных листов большей толщины используют электроды диаметром 4—6 мм.

При сварке многослойных стыковых и угловых швов первый слой выполняют электродом диаметром 2—4 мм, а последующие слои — электродами большего диаметра в зависимости от толщины металла и формы скоса кромок.

Сварка в вертикальном положении осуществляется, как правило, электродами диаметром не более 4 мм. Электроды диаметром 5 мм применяются значительно реже, а электроды диаметром 6 мм могут использовать только сварщики высокой квалификации.

Потолочные швы обычно выполняются электродами диаметром не более 4 мм.

Сила тока выбирается в зависимости от диаметра электрода. При этом можно пользоваться приближенной формулой

I = K·d,

где I — сила сварочного тока;

К — диаметр электрода, мм.;

d — коэффициент, равный 35-60 А/мм.

Следует учитывать, что малый сварочный ток приводит к неустойчивому горению дуги, малой производительности, возможности непровара. Слишком большой ток вызывает сильный нагрев электрода, увеличивает скорость его плавления (что также может вызвать непровар), приводит к повышенному разбрызгиванию электродного материала и ухудшает формирование шва.

При сварке вертикальных и горизонтальных швов сварочный ток уменьшают на 5-10%, при сварке потолочных — на 10-15%. Это делается для того, чтобы жидкий металл не вытекал из сварочной ванны.

Направление давления дуги можно изменять, изменяя наклон электрода. Тем самым достигается различная глубина провара при одной и той же величине сварочного тока.

Род и полярность тока также оказывают влияние на размеры и форму шва. При сварке постоянным током обратной полярности глубина провара на 40-50% больше, чем при сварке на постоянном токе прямой полярности. Это явление объясняется разным количеством теплоты, которое выделяется на Катоде и аноде. При сварке на переменном токе глубина провара меньше на 15—20%, чем при сварке постоянным током обратной полярности.

Повышение напряжения на дуге за счет увеличения ее длины вызывает снижение сварочного тока, а следовательно, уменьшает и глубину провара. Ширина же шва при этом увеличивается независимо от полярности тока. С увеличением скорости ручной сварки глубина провара и ширина шва уменьшаются.

Выполнение сварки в нижнем положении

Сварка стыковых соединений выполняется с одной или с двух сторон, что зависит от толщины свариваемого металла. Движения электрода и его положение приведены на рисунке 40, ориентировочные режимы сварки — в таблице 12.

Рисунок 40 - Положение (о) и движения электрода (б) при сварке стыковых швов со скосом кромок

Таблица 12 - Ориентировочные данные о режимах сварки стыковых соединений без скоса кромок

| Толщина металла, мм. | Разновидность шва | Зазор, мм | Диаметр электрода, мм | Величина сварочного тока | |

| Нижнее положение шва | Вертикальное и потолочное положение шва | ||||

| Односторонний | 1,0 | 3-4 | |||

| Двухсторонний | 1,0-1,5 | 4-5 | 180-260 | 160-230 | |

| -//- | 1,5-2,0 | ||||

| -//- | 2,0 |

Стыковые соединения со скосом двух кромок (т. е. V-образные) в зависимости от толщины металла могут выполняться однослойными, многослойными и многопроходными швами.

Оптимальный угол раскрытия шва определяется, с одной стороны, удобством выполнения сварки для уменьшения опасности непровара корня шва (удобный угол — 80—90°), а с другой стороны тем, что большой угол разделки увеличивает объем наплавленного металла и сварочные деформации. Поэтому для нормального процесса ручной дуговой сварки принимается угол разделки, равный 60°. Для толстых листов (S более 15 мм) его уменьшают до 55°, для тонких листов увеличивают до 65°.

Зазор между свариваемыми элементами и притупление кромок выбирают в пределах от 1,5 до 4 мм в зависимости от толщины этих элементов и некоторых других факторов.

Наиболее трудным при выполнении сварки является получение надежного провара корня шва. Именно здесь чаще всего бывают различные дефекты. Поэтому, по возможности, корень шва следует подваривать с обратной стороны.

Металл толщиной от 4 до 8 мм сваривают однослойным швом. Однослойные швы с V-образным скосом кромок выполняются поперечными колебательными движениями в виде треугольника без задержки в корне шва если листы имеют толщину 4 мм, и с задержкой, если листы имеют большую толщину.

Листовой металл толщиной 12 мм и больше сваривается встык с Х-образным скосом кромок при помощи многослойного или многопроходного шва. Выбор того или другого вида шва зависит от толщины свариваемого металла и его химического состава.

Многопроходной шов выполняют тонкими узкими валиками без поперечных колебаний электрода. Сварку рекомендуется выполнять электродами, которые предназначены для сварки способом опирания. В таких случаях применяются электроды небольшого диаметра — от 1,6 до 3 мм (очень редко — 4 мм).

Многослойный шов обеспечивает более высокую производительность по сравнению с многопроходным.

Иногда, чтобы обеспечить провар по всей толщине металла, сварку ведут на подкладках (остающихся или съемных). В этом случае сварочный ток можно увеличить на 20—30%, не опасаясь сквозного проплавления.

Остающиеся подкладки изготавливают из стальных полос толщиной 2—4 мм и шириной 30—40 мм. Съемные подкладки изготавливают из меди, иногда из керамики или графита. В некоторых случаях сварочные прокладки при сварке охлаждаются водой.

Литература:1осн. [95-121], 2 осн. [162-178], 1-3 доп.

Контрольные вопросы

1. Какую операцию применяют главным образом при подготовке деталей к сварке?

2. Что называют сварочными прихватками?

3. Какие способы зажигания сварочной дуги Вам известны?

4. Каким образом должна выполняться сварка толстых листов?

5. Каким образом должна выполняться окончание шва?

6. Назовите подготовительные операции под сварку.

7. Что такое нормальная длина сварочной дуги?

8. Какие виды колебательного движения электродом вы знаете?

9. Что называется режимом сварки?

10. Как выбирают сварочный ток?

|

|

|

|

Дата добавления: 2014-01-06; Просмотров: 2776; Нарушение авторских прав?; Мы поможем в написании вашей работы!