КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Виробництво неплавлених флюсів

ЛЕКЦІЯ 17

Мета лекції – вивчення технології виготовлення керамічних флюсів.

Виробництво неплавлених флюсів

ЛЕКЦІІЯ 17

План лекції:

1. Виробництво неплавлених флюсів.

2. Техніко-економічні аспекти при виборі виду флюсу.

Рекомендована література

17. Петров Г.Л. Сварочние материалы.-Л.: Машиностроение. 1972.-279 с.

18. Багрянский К.В. Электродуговая сварка и наплавка под керамическими флюсами. – Киев: “Техніка”, 1976.- 184 с.

19. Сварочные материалы для дуговой сварки т. 1. Под редакцией Потапова Н.Н. – М: Машиностроение. 1989.- 544 с.

20. Технология электрической сварки металлов и сплавов плавлением. Под редакцией акад. Б.Е. Патона. – М: Машиностроение 1974. – 768 с.

21. Сварка в машиностроении. Справочник. т. 2. Под редакцией д.т.н. Акулова А.И. М: Машиностроение 1978. – 462 с.

22. Акулов А.И., Бельчук Г.А., Дем’янцевич В.П. Технология и оборудование сварки плавлением. М: Машиностроение 1977. – 432 с.

23. Подгаецкий В.В., Люборец И.И. Сварочные флюсы. Киев. “Техніка”. 1984. – 166 с.

24. Потапов Н.Н. Основы выбора флюсов при сварке сталей. М. Машиностроение. 1979. – 168 с.

Технологія виготовлення неплавлених флюсів істотно відрізняється від технології виготовлення плавлених, що визначає необхідність застосування іншого промислового встаткування. Нижче коротко описані існуючі технологічні процеси промислового виробництва керамічних і спеченних флюсів. Виготовлення флюсів-сумішей здійснюється на підприємствах-споживачах шляхом простого механічного змішування вхідних у них компонентів.

Виготовлення керамічних флюсів. Загальною вимогою, пропонованою до сировинних матеріалів для виробництва керамічних флюсів, є сталість їхнього состава. Небажане застосування таких природних мінералів, состав яких коливається. Компоненти, що відповідають ГОСТ і ТУ, установленим для електродних покриттів, придатні й для виробництва керамічних флюсів. При цьому використають також порошки шлакоутворюючих компонентів, феросплавів і інших матеріалів. Технологія виготовлення керамічних флюсів має багато загального з виготовленням обмазувальної маси зварювальних покритих електродів. Сухі компоненти зважують у рецептурних співвідношеннях. Для забезпечення однорідності состава суху шихту ретельно усредняют. Всі ці операції звичайно виконують із використанням відповідного встаткування, застосовуваного в електродному виробництві. Подальші операції по виготовленню керамічних флюсів, а саме, грануляція, сушіння й прожарювання, відрізняються від операцій виготовлення покритих електродів. Найважливішою вимогою до грануляції керамічних флюсів є одержання гранул округлої форми, що забезпечує їхня стійкість проти стирання в процесі транспортування й використання. Виходячи із цієї вимоги, звичайно грануляції піддають сиру флюсову масу, що володіє пластичними властивостями, що забезпечує можливість додання гранулам округлої форми. При промисловому виробництві керамічних флюсів звичайно застосовують два способи грануляції: окатування (окомкование) за допомогою дискового гранулятора й агломерацію в процесі мокрого змішування з наступною обробкою сирих гранул у доокатувачі.

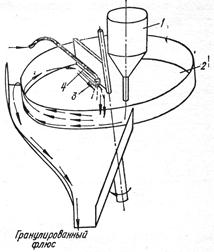

Дисковий гранулятор являє собою гладкий диск 2 з бортом, нахилений під кутом до обрію (мал. 1). На диск із бункера 1 безупинно подається суха порошкоподібна шихта, на шар якої з форсунки 3 розприскується сполучна рідина - рідке скло. Падаючи на шихту, крапельки рідкого скла силами поверхневого натягу втягують у себе часточки порошку й утворять зародки гранул. При обертанні диска вони рухаються по його днищу, дрібні частки налипають на їхню вологу поверхню, у результаті чого зародки гранул збільшуються в розмірі. Завдяки дії відцентрової сили й сили тертя гранули притискаються до дна диска й до його борта й піднімаються по поверхні безупинно подаваної сухої шихти, доходячи до ножа 4, потім знову скачуються вниз до борта диска, проходячи під дощем змочувальної їхньої рідини. При цьому великі й дрібні фракції рухаються по різних траєкторіях, відбувається сегрегація гранул по величині й видача із гранулятора лише найбільш великих гранул. Зміною кута нахилу й швидкості обертання диска регулюються розміри одержуваних гранул. У дисковому грануляторі операції змішування сухої шихти зі зв'язувальною речовиною й грануляція сполучені.

Перевагами даного способу грануляції є безперервність процесу, відсутність швидко, що зношуються деталей, гранулятора, можливість змішування сухої шихти зі зв'язувальною речовиною й грануляції в одному агрегаті.

Істотним недоліком способу є низький вихід гранул заданої фракції, у результаті чого при наступному дробленні занадто великих гранул значна їхня частина втрачає округлу форму й підвищується кількість пилоподібних відходів флюсу. У зв'язку із цим при використанні дискового гранулятора іноді застосовується наступний розсів сирих гранул і повернення грунулята (наприклад, на фірмі ЭСАБ), що, однак, знижує продуктивність процесу.

|

Малюнок 1- Схема роботи дискового гранулятора

При другому способі грануляції використається схильність сирих флюсових мас до окомкованню. Округлі гранули утворяться в процесі інтенсивного змішування сухої шихти з рідким склом. При цьому основний вплив на процес грануляції робить кількість і властивості зв'язувальної речовини. Багато закордонних фірм для гранулірования керамічних флюсів використають змішувачі періодичної дії, у яких послідовно здійснюються процеси усереднення сухої шихти, змішування її з рідким склом і грануляція. Однак утворені при цьому гранули виходять пухкими, неоднорідними за формою й розмірами. Для ущільнення гранул, додання їм більше правильної округлої форми й збільшення виходу гранул заданої фракції останні піддаються додатковій обробці - доокативанию. Ця операція здійснюється за допомогою дискового доокативателя. Принцип його роботи багато в чому подібний з роботою дискового гранулятора. Різниця полягає в тім, що в гранулятор подається суха шихта й рідке скло, а в доокативателе обробляються вже готові сирі гранули флюсу.

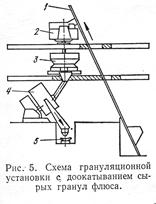

Для одержання потокового процесу виробництва флюсу між змішувачем періодичної дії 2 і доокативателем 4 установлюється тарілчастий живильник 3 (мал. 2). Суха шихта подається підйомником 1, готові гранули надходять на стрічковий транспортер 5. Така технологія гранулирования керамічних флюсів застосовується, наприклад, фірмами «Ейрих», «Ерликон», «Вест-фалише Юнион».

|

Малюнок 2 Схема грануляційної установки з доокатуванням сирих гранул флюсу

В Україні для цієї мети застосовуються мокрі змішувачі безперервної дії, з яких флюс подається безпосередньо в доокативатели. Другий спосіб гранулювання є більше зробленим, тому що він забезпечує більшу стійкість гранул проти стирання й менша кількість пилоподібних відходів флюсу. Даний спосіб дозволяє використати рідке скло підвищеної щільності, тому що відпадає необхідність розприскувати зв'язувальна речовина за допомогою форсунок. У результаті цього забезпечується більша міцність гранул флюсу.

Сирі гранули керамічних флюсів надходять на термічну обробку. Від цієї операції багато в чому залежить якість виготовлення керамічних флюсів.

Попереднє сушіння й остаточна прокалка керамічних флюсів виробляються в обертових барабанних газові (противоточних) або в електричних печах. Іноді зазначені операції здійснюються в одній печі. Наприклад, на підприємстві фірми «Юнион Карбайд Корпорейшн» (США) для цієї мети використається барабанна газова піч довжиною близько 20 м, у якій здійснюється весь цикл термічної обробки керамічних флюсів. На підприємствах інших фірм сушіння й прокалка цих флюсів виробляються послідовно у двох окремих барабанних печах. Температура прокалки керамічних флюсів перебуває в межах від 400 до 950°С (звичайно 600—750°С). З підвищенням температури прокалки поліпшуються технологічні властивості більшості керамічних флюсів, а також різко знижується їх гігроскопічність. Однак підвищення температури прокалки обмежено можливістю протікання у флюсі в процесі термічної обробки небажаних реакцій окислювання легуючих компонентів, розкладання карбонатів і вищих окислів елементів.

Керамічні флюси, що містять більші кількості легуючих компонентів, наприклад флюси, призначені для зносостійкого наплавлення, прожарюють звичайно при температурі 400—450°С. Температура прокалки більшості флюсів, застосовуваних для зварювання низьколегованих сталей, перебуває в межах 550—750°С.

Контроль якості вітчизняних керамічних флюсів виробляється згідно діючим ТУ. При цьому визначаються однорідність, гранулометричний состав, об'ємна маса, вологість флюсу. Крім того, на відміну від плавленых флюсів проводяться зварювальні випробування й визначаються состав, а також властивості одержуваних зварених швів.

Виготовлення спечених флюсів. Спечені зварювальні флюси виробляються в промисловому масштабі тільки в Німеччині. Технологія їхнього виготовлення полягає в наступному. Вихідні сировинні матеріали проходять сушіння й здрібнювання до величини часток менш 60 мкм. Зважені відповідно до рецепта компонента шихти змішують у сухому виді в змішувачі. При цьому для полегшення наступного формування брикетів при опресовці в шихту додають воду. З отриманої маси пресують брикети, які потім піддаються термообробці для спікання. Остання, здійснюється в тунельній печі непрямого нагрівання при температурі 1000—1100°С.

Спечені брикети механічно подрібнюють, а отримані зерна розсіюють на фракції. Надмірно великі частки піддаються додатковому здрібнюванню, а просівши додається до шихти й знову проходить описаний технологічний процес. До придатної фракції додають феросплави, чисті метали або вуглець у вигляді ацетиленової сажі.

Розмір зерен металевих компонентів менш 0,1 мм. Потім у суміш уводять невелика кількість рідкого скла необхідної концентрації. Спочатку виробляється сухе змішування для надійного усереднення суміші, а потім — мокре з додаванням рідкого скла. Після цього флюс прожарюють при температурі 300°С.

Навчальне видання.

|

Дата добавления: 2014-01-07; Просмотров: 505; Нарушение авторских прав?; Мы поможем в написании вашей работы!