КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекция 13. Взаимозаменяемость и качество изделий

|

|

|

|

Взаимозаменяемость непосредственным образом влияет на качество выпускаемой предприятием продукции и ее конкурентоспособность. В зависимости от принятых методов взаимозаменяемости и путей ее достижения организуются различные формы и виды контроля качества изделий.

Контролем называют проверку продукции на соответствие норм, установленных стандартами или техническими условиями. При этом норма устанавливается заранее, а проверка изделия на соответствие ей заканчивается принятием решения. Заблуждением является укоренившееся у многих специалистов мнение о том, что контроль изделия проводится только по качественным или только по количественным признакам. При проведении контроля изделия должны быть оценены все признаки его, включая степень использования взаимозаменяемых деталей, узлов, конструкций и т.д.

Контроль качества изделия осуществляется практически на всех этапах его «жизненного» пути (рис. 1). При этом в промышленном производстве обычно используют два основных вида контроля качества изделий: инструментальный и экспертный.

Инструментальный контроль осуществляется с использованием контрольно-измерительных приборов с участием или без участия оператора. Его иногда называют техническим.

При инструментальном контроле качества изделия определяемые значения физических величин могут быть абсолютными и относительными. Абсолютные значения физических величин всегда имеют размерность, а относительные – всегда безразмерные. В общем случае от этого абсолютные значения показателей качества изделия могут быть как размерными, так и безразмерными, а относительные – только безразмерными. В производственных условиях относительные показатели часто связывают с технологичностью выпускаемой продукции.

|

|

|

Примерами относительных значений показателей технологичности продукции являются:

– относительная трудоемкость изготовления и (или) эксплуатации

, (35)

, (35)

где Тв.р . – трудоемкость по видам производимых работ, например, трудоемкость заготовительных работ, трудоемкость профилактического обслуживания и т.п.; Т – трудоемкость изготовления и (или) эксплуатации;

– относительная себестоимость изготовления и (или) эксплуатации

, (36)

, (36)

где Св.р . – себестоимость по видам производимых работ, например, суммарная себестоимость ремонтов, суммарная себестоимость профилактического обслуживания и т.д.; Ст – технологическая себестоимость изготовления и (или) эксплуатации.

Так как при инструментальном методе контроля качества изделий используют технические средства измерений, то его применяют чаще всего для определения массы продукции, габаритных размеров изделия, времени наработки на отказ и т.д. При этом измерения могут выполняться по любой из измерительных шкал средства измерения, но чаще всего используется шкала отношений. Инструментальный метод является наиболее распространенным во всех отраслях народного хозяйства, особенно в промышленности. В силу объективности, высокой точности и возможности автоматизации измерений, вплоть до создания гибких измерительных установок и систем, этот метод является предпочтительным и должен применяться всегда, когда это возможно и экономически оправдано.

Экспертный метод измерения показателей качества применяется тогда, когда использование технических средств измерений невозможно, сложно или экономически неоправданно. Очень часто к нему прибегают, например, при определении эргономических и эстетических показателей. Экспертами используются все измерительные шкалы средств измерения, но чаще всего – шкалы порядка и интервалов (особенно реперные с балльной системой градации).

|

|

|

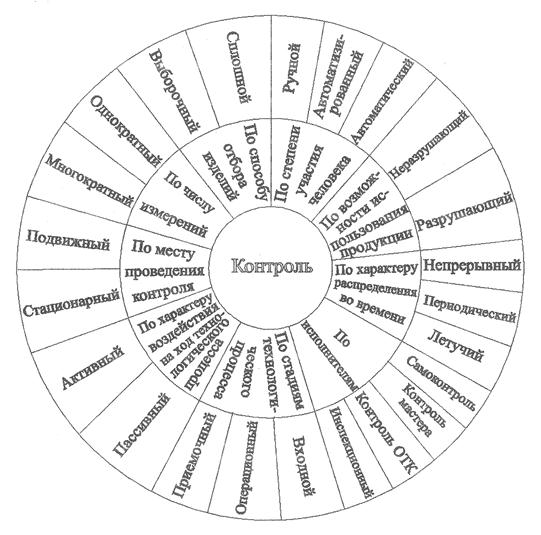

Оценка качества изделия с учетом принятых при его изготовлении методов взаимозаменяемости может осуществляться с использованием различных видов контроля, основные из которых представлены на рис. 21.

Рис. 21. Классификация видов контроля качества продукции

По возможности (или невозможности) использования продукции после выполнения контрольных операций различают разрушающий и неразрушающий контроль. При неразрушающем контроле соответствие контролируемого размера (или значения) норме определяется по результатам взаимодействия различных физических полей и излучений с объектом контроля. Интенсивность полей и излучений выбирается такой, чтобы не только не происходило разрушений объекта контроля, но и не менялись его свойства во время контроля. В зависимости от природы физических полей и излучений виды неразрушающего контроля разделяются на 9 основных групп:

– акустические (методом свободных колебаний, резонансные, эмиссионные, импедансные, эхоимпульсные, теневые, велосимметричные и др.);

– радиоционные (гамма-, бета-излучения, нейтронные, позитронные, рентгеновские);

– оптические (методами прошедшего, отраженного, собственного излучений);

– радиоволновые (прошедшего, отраженного, собственного излучений);

– тепловые (прошедшего, отраженного, собственного излучений)

– магнитные (магнитопорошковые, магнитографические, феррозондовые, индукционные, пондемоторные, магнитополупроводниковые);

– вихретоковые (с проходными, накладными, экранными комбинированными преобразователями);

– электрические;

– проникающих веществ.

При разрушающем контроле определение соответствия (или несоответствия) контролируемого размера (или значения) норме сопровождается разрушением изделия (объекта контроля). Так, например, проверяются изделия на прочность. Иногда целесообразность разрушающего контроля обосновывается экономическими соображениями, если стоимость разрушенных изделий, например, меньше стоимости неразрушающего контроля.

По характеру распределения во времени различают непрерывный, периодический и летучий контроль.

|

|

|

Непрерывный контроль состоит в непрерывной проверке соответствия контролируемых размеров (или значений) нормам в течение всего процесса изготовления изделия или определенной стадии жизненного цикла его. Необходимость в непрерывном технологическом контроле возникает, например, тогда, когда без него невозможно обеспечить должный уровень качества изделий на стадиях их изготовления. Такой контроль обычно бывает автоматическим или активным. На стадии эксплуатации изделия непрерывный эксплуатационный контроль чаще всего диктуется требованиями безопасности или применяется при испытаниях на надежность (метод подконтрольной эксплуатации изделия).

При периодическом контроле измерительную информацию получают периодически через установленные интервалы времени τ. Период контроля τ может быть как меньше, так и больше времени одной технологической операции τоп. Если τ = τоп, то периодический контроль становится операционным (или послеоперационным).

Летучий контроль проводят в случайные моменты времени. Случайность придает этому виду контроля характер внезапности (незапланированности).

В зависимости от того, кто является исполнителем, летучий контроль разделяется на самоконтроль, который производится рабочим, оператором, наладчиком; контроль, выполняемый мастером; контроль ОТК (осуществляемый контролером или мастером ОТК); инспекционный контроль (специально уполномоченными представителями). В зависимости от того, какая организация уполномочила представителя для проведения летучего контроля качества изделия, различают виды инспекционного контроля: ведомственный, межведомственный, вневедомственный, государственный, выполняемый контролерами Госстандарта.

По стадиям технологического (производственного) процесса различают входной, операционный и приемочный (приемосдаточный) контроль.

Входному контролю подвергают сырье, исходные материалы, полуфабрикаты, комплектующие изделия, техническую документацию и т.п., иначе говоря, все то, что используется при производстве продукции или ее эксплуатации. Необходимость входного контроля диктуется тем, что например, в радиоэлектронной аппаратуре около 70 % всех отказов при эксплуатации происходит из-за низкого качества материалов и комплектующих изделий. Эффективность входного контроля оценивается коэффициентом

|

|

|

, (37)

, (37)

где п 1 – число изделий, забракованных при входном контроле;

п 2 – число изделий, забракованных на последующих стадиях технологического процесса.

Операционный контроль еще незавершенной продукции проводится на всех операциях производственного процесса.

Приемочный контроль готовых деталей, сборочных и монтажных единиц осуществляется в конце технологического процесса.

По характеру воздействия на ход производственного (технологического) процесса контроль делится на активный и пассивный.

При активном контроле его результаты непрерывно используются для управления технологическим процессом. Можно сказать, что активный контроль совмещен с производственным процессом в единый контрольно-технологический процесс; как правило, он выполняется автоматически.

Пассивный контроль осуществляется после завершения либо отдельной технологической операции, либо всего технологического цикла изготовления детали, изделия. Он может быть ручным, автоматизированным и автоматическим.

В зависимости от места проведения различают подвижный и стационарный контроль.

Подвижный контроль проводится непосредственно на рабочих местах, где изготавливается продукция (у станков, на сборочных и настроечных стендах и т.д.). Этот вид контроля применяется при операционном контроле; при контроле громоздких и нетранспортабельных изделий; при невозможности включения в технологический цикл специализированного рабочего места контролера; при единичном и мелкосерийном производстве; при контроле качества сборочных операций.

Стационарный контроль проводился на специально оборудованных рабочих местах. Он применяется при необходимости создания специальных условий контроля; при наличии возможности включения в технологический цикл стационарного рабочего места контролера; при использовании средств контроля, которые применяются только в стационарных условиях; в условиях крупносерийного и массового производства.

По объекту контроля различают контроль качества выпускаемой продукции, товарной и сопроводительной документации, технологического процесса, средств технологического оснащения, прохождения рекламации, соблюдения условий эксплуатации, а также контроль технологической дисциплины и квалификации исполнителей.

По числу измерений различают однократный и многократный контроль.

Однократный контроль наименее трудоемкий, однако зачастую он не обеспечивает требуемого качества. В таких случаях переходят к многократному контролю.

По способу отбора изделий, подвергаемых контролю, различают сплошной контроль и выборочный.

Сплошной (стопроцентный) контроль всех без исключения изготовленных изделий применяется при индивидуальном и мелкосерийном производстве, а также на стадии освоения новой продукции. Выборочный контроль проводится во всех остальных случаях; чаще всего при крупносерийном и массовом производстве изделий.

Для сокращения затрат на контроль большой партии изделий (которую в математической статистике принято называть генеральной совокупностью) контролю подвергается только часть партий – выборка, формируемая по определенным правилам, обеспечивающим случайный набор изделий.

Если число бракованных изделий в выборке не превышает установленной нормы, то вся партия (генеральная совокупность) признается годной. Если же число бракованных изделий в выборке превышает норму, то вся партия (генеральная совокупность) бракуется.

При выборочном контроле в выборку, отобранную случайным образом из генеральной совокупности, может попасть дефектных изделий в процентном отношении больше, чем их содержится в генеральной совокупности. При этом вся партия будет ошибочно забракована. Такое решение называется ошибкой 1-го рода.

Может произойти и такой случай, когда в выборке окажется дефектных изделий в процентном отношений меньше, чем их на самом деле содержится в партии. Тогда вся партия будет ошибочно признана годной. Такое решение называется ошибкой 2-го рода.

Если обозначить через N – общее число изделий в партии, среди которых число дефектных Nд; п – число изделий в выборке, среди которых число дефектных х, то доля дефектных изделий в партии Р составляет

, (38)

, (38)

а доля дефектных изделий в выборке Рв будет равна

.

.

В общем случае  , что и является причиной ошибок двоякого рода при выборочном контроле качества изделий. Если

, что и является причиной ошибок двоякого рода при выборочном контроле качества изделий. Если  , то возникает ошибка 1-го рода; если

, то возникает ошибка 1-го рода; если  – возникает ошибка 2-го рода. При Рв = Р решение принимается правильное, адекватно отвечающее состоянию генеральной совокупности изделий.

– возникает ошибка 2-го рода. При Рв = Р решение принимается правильное, адекватно отвечающее состоянию генеральной совокупности изделий.

|

|

|

|

|

Дата добавления: 2014-01-06; Просмотров: 1695; Нарушение авторских прав?; Мы поможем в написании вашей работы!