КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Плавка чугуна в коксовых вагранках

|

|

|

|

Общее описание процесса. Вагранка представляет собой шахтную печь непрерывного действия, работающую по принципу противотока шихты и газов. Поток горячих газов, образующихся от сгорания кокса в горне печи, поднимается вверх навстречу опускающимся шихтовым материалам. В результате теплообмена между этими потоками происходит нагрев и плавление компонентов шихты, реализуются процессы диссоциации, окисления и восстановления. В результате формируются продукты ваграночного процесса в виде чугуна, шлака и ваграночного газа. Жидкие продукты плавки (чугун и шлак) стекают в горн вагранки, где накапливаются до выпуска (при отсутствии копильника) или перетекают в копильник или миксер. Ваграночный газ в открытых вагранках выбрасывают в атмосферу через искрогаситель, а в закрытых - отсасывают через боковой патрубок для охлаждения, очистки от пыли и последующего дожигания в воздухонагревателях.

Плавку начинают с формирования и розжига холостой колоши – нижнего коксового слоя. Для этого используют куски кокса размером 100-150 мм.

При цилиндрическом профиле шахты вагранки её полную высоту можно определить по эмпирической формуле:

HХК = 37,5 √ {(120-180) ∙ (B + 0,25 d)} + 75,

где HХК – высота холостой колоши, мм;

В – полезная высота вагранки, м (См. табл. 3.5.1);

d – внутренний диаметр шахты, м.

В случае доменного профиля вагранки высоту холостой колоши можно определить исходя из того, что она должна быть выше уровня оси основного (нижнего) ряда фурм на 1200-1500 мм.

Розжиг и формирование холостой колоши осуществляют следующим образом. Вначале через завалочное окно в вагранку загружают 1/3 часть расчетного количества кокса холостой колоши. Начальную порцию кокса розжигают при помощи газовой горелки, которую вставляют в стальную трубу с отверстиями, предварительно уложенную на подину вагранки. При прогреве всей начальной порции кокса и начала горения его верхнего слоя засыпают вторую порцию кокса. При этом газовую горелку снизу убирают, но вставляют поочерёдно в фурмы и обеспечивают равномерный прогрев второй порции кокса. Затем заваливают третью порцию кокса и продолжают розжиг газовой горелкой до полного прогрева всей холостой колоши.

|

|

|

На прогретую холостую колошу последовательно загружают рабочие колоши известняка, металлической шихты и кокса. Разовая порция загружаемого известняка составляет 2,5-4 % от массы металлической колоши, которую принимают равной 1/10-1/12 часовой производительности вагранки. Массу коксовой колоши определяют из условия обеспечения оптимальной высоты рабочего слоя кокса:

Мрк = F ш х Hрк х g,

где F ш – площадь сечения шахты вагранки, м2;

Hрк - высота рабочего слоя кокса, оптимальная величина которого составляет 150-300 мм;

g – объёмная масса ваграночного топлива, кг/м3 (Для кокса и антрацита она равна соответственно 450 и 900 кг/м3).

Рекомендуемые массы коксовой и металлической колош приведены в табл. 3.5.2.

Операцию последовательной загрузки материалов продолжают до полного заполнения шахты вагранки. Всего в шахте обычно помещается пять—семь рабочих колош.

Затем включают воздушное дутье и начинают процесс плавки. При этом металлическая шихта прогревается, расплавляется и, каплями стекая вниз, перегревается, проходя через слой раскаленного кокса. Известняк (CaCO3) диссоциирует с образованием CaO и CO2. Углекислый газ удаляется вверх и участвует в формировании ваграночного газа. Флюс в виде CaO взаимодействует с остатками формовочной смеси (пригара) на возвратных отходах, золой кокса и продуктами разъедания футуровки и окисления металлической шихты. В результате образуется расплав шлака, который также стекает вниз по поровым каналам в слое кокса холостой колоши. За это время сгорает часть кокса холостой колоши и уровень ее понижается (на 150-300 мм), но она восстанавливается за счет кокса рабочей колоши, который присоединяется к коксу холостой колоши. Плавление следующих металлических колош идет в той же последовательности. Следовательно, для поддержания постоянной высоты холостой колоши в рабочей колоше кокса должно быть столько, сколько его сгорает за время расплавления одной металлической колоши. В результате сгорания кокса и проплавления разовой порции металлической шихты и флюса уровень шихты в шахте снижается. Тогда производят очередную загрузку флюса и рабочих колош металлическуой шихты и кокса.

|

|

|

Таблица 3.5.2. Рекомендуемые массы кокса и металлической шихты в рабочих колошах

| Диаметр шахты, мм | Площадь сечения шахты, м2 | Масса металлической колоши, кг | Масса коксовой колоши (кг) при расходе кокса | Производитель-ность вагранки, т/ч | ||

| 10 % | 12 % | 14 % | ||||

| 0,196 | ||||||

| 0,385 | 3 - 4 | |||||

| 0,636 | 5 – 6 | |||||

| 0,950 | 7 – 9 | |||||

| 1,320 | 10- 12 | |||||

| 1,766 | 14 – 17 | |||||

| 2,543 | 18 – 22 | |||||

| 3,462 | 25 - 30 |

Таким образом, ваграночночная плавка чугуна включает процессы горения топлива и формирования ваграночного газа, нагрева, плавления, окисления-восстановления металлических компонентов шихты и формирования жидкого чугуна, а также формирования шлакового расплава.

Горение кокса и формирование ваграночного газа. Воздух, вдуваемый в вагранку через фурмы, содержит до 21 и 79 % кислорода и азота соотвестственно. Кислород сразу же вступает во взаимодействие с углеродом раскаленного кокса. В условиях избытка кислорода (в зонах вдувания воздуха) горение кокса происходит с образованием продуктов полного сгорания СО2 и выделением большого количества теплоты:

С + О2 = СО2 + 395 052 кДж/моль; (3.5.1)

В зонах шахты выше уровня фурм содержание свободного кислорода быстро убывает и ввиду его дефицита горение кокса происходит и с образованием продукта неполного сгорания СО и выделением меньшего колочества теплоты:

|

|

|

С + 1/2 О2 = СО + 110 964 кДж/моль; (3.5.2)

Еще выше в зонах шахты свободный кислород практически отсутствует по причине полного расходования в нижележащих слоях. В этих условиях горение кокса происходит за счет кислорода, химически связанного в СО2, с образованием монооксида углерода СО:

С + СО2 = 2СО - 173 124 кДж/моль. (3.5.3)

Реакция (3.5.4) протекает с поглощением теплоты. Это способствует снижению температуры ваграночных газов в верхних слоях шахты.

Таким образом, в около фурменных зонах шахты, где горение кокса происходит с участием свободного кислорода и выделением большого количества теплоты, достигается максаимальная температура. Выше этой зоны температура в шахте вагранки быстро снижается, так как теплота расходуется на реакцию (3.5.3), прогрев и расплавление компонентов металлической шихты, а также и на формирование шлака.

На рис. 3.5.10 приведены закономерности изменения состава газовой фазы по высоте холостой колоши в околофурменной области. Эту область можно разделить на две зоны. Непосредственно над фурмами располагается кислородная зона, где протекают главным образом реакции (3.5.1) – (3.5.2), идущие с выделением теплоты. Верхняя граница этой зоны характеризуется низким содержанием кислорода и максимальным содержанием СО2. Выше кислородной зоны начинается редукционная зона, в пределах которой содержание СО2 снижается вследствие протекания реакции (3.5.3), а содержание СО при этом, наоборот, возрастает. В редукционной зоне содержания СО2 и СО постепенно стабилизируются и в дальнейшем при прохождении газов в шахте вагранки существенно не изменяется (Рис. 3.5.11). В результате формируется ваграночный газ, который на выходе из шахты имеет температуру 400-600 °С и содержит 8-24 % СО, 6-15 % СО2, ~0,1 % O2 (N2 – остальное) (Табл. 3.5.3).

Расстояние от оси фурм

Рис. 3.5.10. Изменение состава газовой фазы по высоте холостой колоши

Таблица 3.5.3. Состав ваграночных газов

| Расход кокса, % | Содержание газов (Азот-остальное), %. | |||

| Холодное дутье | Горячее дутье | |||

| CO | CO2 | CO | CO2 | |

| - | - | 8 – 12 | 12,5 – 15 | |

| 8 – 12 | 12,5 – 15 | 10 – 16 | 10 – 14 | |

| 10 – 14 | 11.5 – 14 | 14 – 20 | 7.5 – 11 | |

| 12 - 18 | 9 – 12,5 | 16 - 24 | 5,5 - 10 |

|

|

|

Состав ваграночных газов можно спрогнозировать по следующим соотношениям (Селянин-2008):

% СО2 = 1 + 34,3 ∙ η / (1 + 0,65 η);

% СО = (% СО2 – 1) ∙ (1 – η) / η;

η = 0,15 + 386,5 / (К∙ Ск),

где η – полнота горения кокса:

η = % СО2 / (% СО + % СО2).

Как видно, с увеличением расхода кокса содержание СО увеличивается, а СО2 – снижается. Такой же эффект достигается при подогреве воздуха, вдуваемого в вагранку. В металлургических вагранках за счет повышенного расхода кокса и применения горячего дутья специально создают более восстановительный состав ваграночных газов с целью минимизации угара железа и других компонентов чугуна.

В горне вагранки ввиду наличия коксового слоя состав газа в сторону днища также изменяется: содержания свободного кислорода и СО2 убывают (кислород быстро, а СО2 медленнее). В результате у днища вагранки газовая среда состоит в основном из азота и СО.

Формирование чугунного расплава. Шихта по мере опускания в шахте вагранки прогревается, затем расплавляется и перегревается. Эти основные процессы в зависимости от температуры сопровождаются процессами диссоциации, окисления и восстановления, науглероживания и насыщения серой и др. Таким образом, степень прогрева шихтовых материалов определяет протекание тех или иных процессов в вагранке. По этому признаку вагранку по высоте шахты можно условно разделить на пять зон: I - подогрева, II - плавления, III - редукционную, IV - кислородную и V - горновую. Каждая зона имеет характерный для него уровень и закономерность изменения температуры металла и газа (Рис. 3.5.10).

Состав газовой фазы Температура газов и металла

Рис. 3.5.11. Изменение состава и температуры газов и металла по высоте вагранки

В зоне I газы движутся навстречу шихтовым материалам и нагревают их. Температура газов при этом снижается от 1200 до 400 °С. Шихтовые материалы, наоборот, нагреваются от температуры окружающей среды до 1150 °С. При этом они при температурах свыше 100 °С теряют адсорбированную влагу. При более высоких температурах из кокса удаляются летучие вещества, в металлических компонентах шихты при наличии в них ржавчины происходит разложение гидратов Fe(OH)2 и Fe(OH)3 с выделением влаги, а известняк диссоциирует при температурах свыше 910 °С по реакции:

СаСО3 = СаО + СО2. (3.5.4)

В зоне II металл происходит расплавление и сплавление металлических компонентов шихты и формирование капель жидкого чугуна. Температура металла при этом остается постоянной, а газы в этой зоне монотонно остывают, передавая теплоту на расплавление металла.

В зонах III и IV капли металла перегреваются за счет теплового излучения от раскаленного кокса, а также высокой температуры газов. Чем выше температура кокса и газов и больше время нахождения капель чугуна в этих зонах, тем выше степень его перегрева. Температура чугуна также повышается за счет теплоты окисления примесей чугуна, особенно в кислородной зоне IV. Следовательно, жидкий чугун является не только продуктом сплавления всех металлических компонентов шихты, но также результатом его науглероживания и насыщения серой от взамодействия с коксом, окисления содержащихся в нем элементов в результате взаимодействия с ваграночным газом. В этих же зонах за счет сплавления флюса, золы кокса, остатков формовочной смеси на возвратных отходах, продуктов окисления жидкого чугуна и разгара огнеупорной футеровки вагранки формируется жидкий шлак

В горновой зоне V происходит некоторое остывание жидкого чугуна из-за того, что температура кокса в горне ниже, чем в слое холостой колоши выше уровня фурм, наиболее прогретой вследствие активного горения в нем кокса. В этой зоне чугун дополнительно насыщается углеродом и серой при отсутствии копильника, когда расплав длительно находится в контакте с коксом холостой колоши.

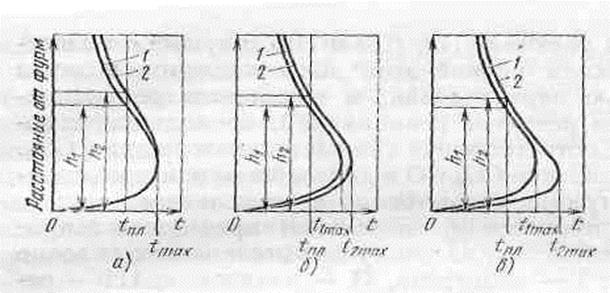

Важное значение для получения чугунного литья высокого качества имеет перегрев жидкого чугуна. Он достигается в период пребывания капель расплава в III и IV зонах вагранки. Чем выше температура газовой фазы в этих зонах и длинее путь h, который проходит капля металла в зоне высоких температур, тем выше перегрев жидкого чугуна. На рис. 3.5.12 показано распределение температуры газовой фазы по высоте вагранки при разных расходах дутья, его температуры и расходах кокса.

Рис. 3.5.12. Изменение температуры в вагранке над уровнем фурм в зависимости от технологических параметров плавки:

а - расход кокса 8 (1) и 12 % (2); б - расход воздуха 70 (1) и 100 м3/(м!/мин) (2);

в - температура воздуха 20 (1) и 400 °С (2).

Увеличение расхода кокса удлиняет путь h при неизменной максимальной температуре газов tmax (Рис. 3.5.12,а). Это обеспечивает некоторое повышение температуры чугуна, но при жэтом снижается производительность вагранки. Увеличение расхода воздуха более эффективно, так как обеспечивает рост как h, так и tmax (Рис. 3.5.12,б) при одновременном повышении производительности вагранки. При увеличении температуры дутья достигается максимальный прирост tmax при росте h (Рис. 3.5.12,в). При этом обеспечивается наибольший прирост как температуры чугуна, так и производительности вагранки. Повышения температуры жидкого чугуна достигается и при обогашении воздушного дутья 3-4 % кислорода.

Однако, возможности управления ваграночного процесса за счет изменения рассмотренных факторов ограничены определенными пределами. Поэтому для достижения наилучших результатов необходимо комплексное использование всех факторов, стимулирующих перегрев чугуна и одновременно обеспечивающих повышение производительности вагранки. Такая возможность предоставляется при использовании номограммы, представленной на рис. 3.5.13.

Рис. 3.5.13. Номограмма, для определения параментров плавки чугуна в коксовой вагранке.

(Заменить на рис. 2 пособия)

Кремний и марганец являются основными элементами чугуна, которые окисляются в процессе ваграночной плавки. Для этого имеются соответствующие условия, поскольку газовая фаза в I - III зонах, где металл нагревается, расплавляется и перегревается, является окислительной по отношению к основным компонентам чугуна. Поэтому имеет место окисление железа, кремния и марганца по реакциям:

Fe + СО2 = FeO + СО; (3.5.5)

Si + 2СО2 = SiO2 + 2СО; (3.5.6)

Mn + СО2 = MnO + СО. (3.5.7)

В окислительной зоне IV, где имеется свободный кислород, окисление жидкого чугуна происходит с его прямым участием. При этом ввиду превалирующего содержания железа и хорошей растворимости FeO в расплаве, прежде всего, окисляется железо:

Fe + ½ О2 = FeO. (3.5.8)

Образовавшийся монооксид железа FeO большей частью переходит в шлак:

FeO = (FeO). (3.5.9)

Из шлака часть монооксида железа восстанавливается углеродом кокса в условиях их прямого контакта в горне вагранки:

(FeO) + C = [Fe] + CO. (3.5.10)

Часть монооксида также растворяется в жидком чугуне и служит источником кислорода в расплаве:

FeO = [FeO] = [Fe] + [O]. (3.5.11)

Растворенный кислород активно окисляют кремний и марганец, которые имеют большее сродство к кислороду, чем железо:

[Si] + 2 [O] = (SiO2); (3.5.12)

[Mn] + [O] = (MnO). (3.5.13)

В зависимости от расхода воздуха и кокса, а также температуры дутья состав газов в вагранках существенно изменяется.

Реакции окисления кремния и марганца протекают с выделением тепла, поэтому при высокотемпературном режиме плавки угар этих элементов снижается. При этом имеет место даже пригар кремния (до 10-20 %) за счет восстановления (SiO2) углеродом чугуна по реакции, которая более характерна для индукционной плавки и получила название «тигельной»:

(SiO2) + 2 [C] = [Si] + 2 CO. (3.5.14)

При плавке в вагранке с шамотной футеровкой угар кремния (5-20 %) обычно всегда ниже, чем марганца (10–30 %), хотя содержание кремния в чугуне выше (1,5-2 %), чем марганца (0,4-0,9 %) и он имеет более высокое сродство к кислороду, чем марганец. Это обусловлено наличием кислых шлаков и сдвигом равновесия реакции (3.5.13) вправо вследствие низкой активности (MnO) из-за химического связывания его кремнеземом:

(MnO) + (SiO2) = (MnO) (SiO2). (3.5.15)

При плавке в вагранке с основной футеровкой по аналогичным мотивам угар кремния (15-20 %) был бы, наоборот, выше, чем марганца (5-15 %).

Содержание углерода в чугуне ваграночной плавки зависит от многих факторов: исходного содержания углерода в металлической завалке; содержания стального лома в шихте; окислительной способности газовой фазы; продолжительности нахождения жидкого чугуна в горне вагранки; температуры чугуна; расхода кокса, размеров его кусков и содержание в нем золы, основность и вязкость шлака и др.

1. Исходное среднее содержание углерода в металлической завалке шихты, при прочих равных условиях, определяет содержание углерода в ваграночном чугуне: чем оно выше, чем больше содержание углерода в чугуне.

2. Содержание стального лома в шихте влияет на состав чугуна вследствие науглероживания стали от кокса (от исходного 0,2-0.4 % до 2,5-3 %): чем больше в составе шихты стального лома, тем выше пригар углерода.

3. Окислительная способнось газовой среды в вагранке зависит от содержания в ней СО2: чем оно выше, тем полнее протекает реакция окисления углерода, наряду с кремнием и марганцем.

4. Продолжительность нахождения жидкого чугуна в горне вагранки возрастает с увеличением высоты горна вагранки и малой периодичности выпуска из него расплава: чем дольше чугун находится в прямом контакте с коксом, тем больше науглероживается чугун и тем выше пригар углерода. При непрервном выпуске чугуна из горна вагранки науглероживание в нем практически отсутствует.

5. Повышение температуры чугуна способствует его науглероживанию как по кинетическим (увеличение скорости), так и по термодинамическим (увеличение растворимости) факторам, поэтому при применении горячего дутья содержание углерода в чугуне возрастает.

6. Увеличение расхода кокса усиливает науглероживание чугуна, но содержащаяся в нем зола тормозит этот процесс из-за того, что препятствует непосредственному контакту капель расплава с коксом, поскольку скапливается на поверхности его кусков. Так, при прочих равных условиях повышение зольности кокса с 10 до 15 % приводит к снижению содержвания углерода в чугуне с 3,2-3,3 до 3 %.

7. Повышение основности шлака способствует науглероживанию чугуна, так как основные оксиды, активно смывая с поверхности кусков кокса кислые оксиды золы, устраняют препятствие для прямого контакта расплава с коксом. При наличии кислого шлака процесс освобождения поверхности кокса от золы протекает медленнее из-за высокой его вязкости и это тормозит науглероживание чугуна.

Содержание углерода в ваграночном чугуне Сж можно рассчитать по эмпирической формуле Н. Г. Гиршовича, которая учитывает процессы науглероживания и обезуглероживания чугуна, одновременно протекающие в вагранке:

Сж = К2 + (1+ α) ∙ Сш, (3.5.16)

где К2 – коэффициент науглероживания, зависящий от количества стального лома в металлической шихте:

| Количество стального лома в шихте, % | |||||

| Коэффициент науглероживания К2 | 1,70 | 1,76 | 1,79 | 1,82 | 1,94 |

α – коэффициент обезуглероживания, значение которого в зависимости от условий плавки (расхода воздуха, температуры егоподогрева и расхода кокса) колеблется в интервале 0,4 ÷ 0,6;

Сш – содержание углерода в металлической шихте, %.

Количество стального лома в шихте зависит от марки выплавляемого чугуна: чем она выше, тем ниже в нем содержание углерода и соответственно больше стального лома необходимо использовать при его выплавке в вагранке:

Марка чугуна: СЧ15, СЧ20 СЧ25, СЧ30 СЧ 35 - СЧ45

Доля стального лома: 5 – 20 25 – 40 45 - 60

Фосфор окисляется до оксида Р2О5, однако он не связывается кислыми ваграночными шлаками и ввиду низкой термодинамическрй устойчивости полностью восстанавливается (при температурах свыше 1320 оС) и весь фосфор вновь переходит в чугун. Источником фосфора являются только шихтовые материалы, поскольку в коксе и флюсе он отсутствует. Таким образом, при обычных условиях плавки концентрация фосфора не изменяется и содержание его в чугуне полностью определяется его содеожанием в металлической шихте.

Содержание серы в ваграночном чугуне является результатом протекания при плавке как угара серы из металлической шихты, так и перехода в расплав серы, содержащейся в коксе. При плавке в кислой коксовой вагранке количество серы, которое угорает из металлической шихты, всегда меньше, чем количество серы, которое пригорает от кокса. Поэтому содержание серы в чугуне всегда больше, чем в шихте. В чугун переходит 30 % серы, входящей в состав кокса. Поэтому, чем выше содержание серы в коксе и больше его расход, тем выше концентрация серы в выплавленном чугуне при прочих равных условиях. При этом при плавке в кислой вагранке на холодном дутье пригар серы в чугуне выше (20 -100 %), чем при плавке на горячем дутье (10-50 %). Содержанием серы в чугуне ваграночной плавки может составлять 0,07-0,15 %.

Ожидаемое содержание серы в жидком чугуне Sж можно определить исходя из того, что в чугун переходит 75 % серы шихты Sш и 30 % серы кокса Sк:

Sж = (75/100) ∙ Sш + 0,30 ∙ (qк /100) ∙ Sк, (3.5.17)

где qк – расход кокса, %.

При необходимости получения чугуна с низким содержанием серы можно вместо кислой вагранки использовать вагранку с основной (магнезитовой) футеровкой. Это обусловлено тем, что для удаления серы необходимо обеспечить три условия: наличие шлака с основностью не менее 1,2, высокую температуру в зоне холостой колоши и низкое содержание FeO в шлаке. Для этого следует обязательно использовать вагранку с основной футеровкой, повысить расход известняка до 4-6 % и использовать горячее дутье. При этих условиях плавки не только предотврящается насышение чугуна серой, но и достигается её угар на 20-50 %. Обессериванию расплава чугуна способствует высокое содержание углерода в расплаве, так как оно происходит за счет протекание реакции:

[S] + (CaO) + [C] = (CaS) + {CO}. (3.5.18)

Основной ваграночный процесс востребован при производстве высокопрочных чугунов с шаровидным и вермикулярным графитом, где исходный расплав чугуна перед обработкой сфроидизирующими модификаторами (Mg и РЗМ) должен иметь низкое (не более 0,02 %) содержание серы. Вместе с тем обессеривание ваграночного чугуна эффективно обеспечивается применением альтернативных вариантов получения чугуна с низким содержанием серы, в том числе методами внепечной десульфурации.

Таким образом, конечный состав чугуна определяется не только составом металлической части шихты, но является также результатом его взаимодействия с газовой фазой, шлаком и коксом.

Формирование шлакового расплава. Шлак при ваграночной плавке формируется из следующих источников:

а) продуктов износа (оплавления) футеровки вагранки (0,4-3 %);

б) продуктов окисления чугуна (1-2 %), в том числе кремния на 10-20 %, марганца на 10-30 % и железа на 0,25-1.5 %;

в) золы кокса (1-2 %);

г) флюса (2,5-4 %);

д) остатков формовочной смеси в виде пригара на возвратных отходах (2 %).

Общий выход шлака составляет 6-8 % от массы жидкого металла.

При кислой ваграночной плавке основность шлака колеблется в пределах 0,4-0,9 при следующем химическом составе: 40-60 (40-48) % SiO2, 20-35 (25-30) % СаО, 2-20 (10-15) % А12O3, 0,5-10 (до 8) % FеО, 1-5 (5-8) % МпО, 1-5 (3-5) % МgO, 0,1-0,5 % P2O5 и 0,05—0,10 % S. При плавуке в вагранках с шамотной футеровки для минимизации её износа желательно иметь шлак близкий по составу к шамоту (приведен выше в круглых скобках).

Таким образом, основными компонентами ваграночного шлака являются SiO2, СаО и А12O3. Они составляют 80-90 % всей массы шлака и от их соотношения зависит температура его плавления и жидкотекучесть. Для обеспечения максимальной жидкотекучести рекомендуют иметь в шлаке следующие соотношения компонентов: (%SiO2)/(%А12O3)=6-8 и (%CaO)/(%MgO) = 2.

При основной ваграночной плавке футеровку выполняют из магнезита, хромомагнезита или доломита. За счет введения повышенного количества известняка получают шлак с основностью СаО/SiO2 = 1,5-2, содержащей 25-30% SiO2, 42-50% СаО, 6-8% А120, 0,5-1% FеО, 0,7—1,5% MnO, 12-15% МgOи 0,9—1,1 % S. Как видно, содержание серы в основном ваграночном шлаке на порядок выше, чем в кислом шлаке. При общем количестве шлака 6-8 % в него в виде CaS переходит до 0,05-0,09 % серы, что обеспечивает получение чугуна с низким содержанием серы.

Плавка чугуна в коксогазовых вагранках

В коксогазовых вагранках для экономии кокса его частично заменяют газовым топливом. Для этого в шахте вагранки выполняют специальные тоннели для газовых горелок. Тоннели размещают выше уровня воздушных фурм на высоте верхнего уровня холостой колоши (не выше и не ниже). При этом температура ваграночных газов на верхнем уровне холостой колоши и температура продуктов горения природного газа примерно одинаковы и составляют 1750° С. В этом случае продукты полного сгорания природного газа, входящие в область плавления металла, соприкасаются преимущественно с металлической шихтой, чем с коксом. Поэтому нежелательные эндотермические реакции восстановления СО2 и Н2О за счет углерода кокса, которые реализовывались бы при размещении туннелей ниже верхнего уровня холостой колоши, не получают своего развития.

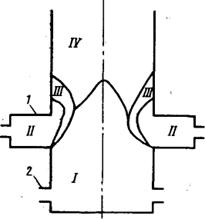

По составу газовой среды в коксогазовой вагранке можно условно выделить четыре характерные зоны (рис. 3.5.14).

В зоне I газовая среда содержит только продукты горения кокса, поэтому она имеет такой же состав, что и в коксовой вагранке.

В зоне II газовая среда состоит только из продуктов горения природного газа, основной составляющей которого является метан (90…98 мас.%). В результате сгорания метана по реакции

СН4 + 2 О2 = СО2 + 2 Н2О (3.5.19)

в зоне II образуются газовая среда, состоящая из 9,5 % СО2; 19 % Н2О; 71,5 % N2.

Рис. 3.5.14. Схема расположения зон газовой среды в коксогазовой вагранке.

1 – тоннели для газовых горелок;2 – воздушныефурмы

Продукты горения природного газа заполняют туннели газовых горелок и пространство между кусками кокса, которые находятся в непосредственной близости от туннелей и чуть выше них. Максимальная температура продуктов горения природного газа достигается при сжигании его в условиях теоретически необходимого расхода воздуха (9,52 нм3 воздуха на 1нм3 газа) и тщательном перемешивании газовоздушной смеси.

Зона III содержит продукты горения природного газа, прореагировавшие с раскаленными кусками кокса. В этой зоне продукты горения природного газа Н2О и СО2 при контакте с коксом полностью или частично восстанавливается по реакциям:

2 Н2О + С = 2 Н2 + СО2; (3.5.20)

2 Н2О + 2 С = 2 Н2 + 2 СО; (3.5.21)

СО2 + С = 2СО. (3.5.22)

В результате протекания реакций (3.5.20) – (3.5.22) в зоне III газовая среда в основном состоит из СО, СО2 и Н2.

Зона IV содержит смесь продуктов горения кокса, поступивших из зоны I, и продуктов горения природного газа, прореагировавших с коксом и поступивших из зоны III. Суммарный состав газов, образующихся в результате смешения, мас.%: 7…8 СО2; 16…20 СО; 3 Н2 и 70 N2.

Таким образом, при плавке в коксогазовой вагранке формируется ваграночный газ, который в отличие от газа коксовых вагранок содержит заметное количество водорода и несколько болеше СО.

Распределение температуры по высоте шахты в коксогазовой вагранке отличается от температурных условий коксовых вагранок (Рис.3. 5.15: Сплошная линия – коксогазовая вагранка, пунктирная – коксовая вагранка).

Рис. 3.5.15. Изменения температуры газов и металла по высоте шахты в коксовой и коксогазовой вагранках

Наличие газовых горелок приводит к увеличению высоты зоны повышенных температур за счет образования второй зоны высоких температур выше оси горелок. Соответственно, зоны плавления металлической шихты в коксогазовой вагранке протяжённее, чем в коксовой вагранке. Поэтому капли расплавленного металла проходят более длинный путь и сильнее перегреваются. Температура жидкого чугуна и отходящих газов в коксогазовой вагранке немного выше, чем в коксовой.

Таким образом, в коксогазовых вагранках в зоне выше горелок газы содержат водород до 3-5 % и повышенное количество СО (до 16…20 %), поэтому они являются не окислительным, а слабо восстановительным по отношению к металлической шихте. Это имеет значение при использовании в шихте компонентов с развитой поверхностью. Поэтому в коксогазовых вагранках имеются более благоприятные условия для большего вовлечения стружки в шихту, чем при плавке в коксовых вагранках.

Применение газа позволяет снизить расход кокса в коксогазовых вагранках на 25…30 %. Соответственно уменьшается и подача воздуха в фурмы.

Снижение расхода кокса приводит к уменьшению содержания серы (на 0,02-0,03 %) в чугуне, так как кокс является единственным источником серы.

При плавке в коксогазовых вагранках, несмотря на уменьшение расхода кокса, высота горна остается без изменения. Поэтому науглероживание чугуна в горне вагранки происходит также, как и в коксовой вагранке, но науглероживание чугуна выше горна происходит в меньшей степени. В конечном итоге при прочих равных условиях содержание углерода в чугуне коксогазовой вагранки на 0,1 % ниже, чем в чугуне, выплавленном в коксовой вагранке.

Угар кремния и марганца при одинаковых составах шихты практически не изменяются.

В то же время присутствие водорода в ваграночном газе приводит к повышению его содержания в чугуне, что является нежелательным эффектом плавки чугуна в коксогазовой вагранке.

Особенности плавки чугуна в газовых вагранках

В отличие от коксовой вагранки в газовой вагранке вместо кокса в качестве топлива используют природный газ. При этом за счет горения природного газа обеспечивается температура газовой фазы в горне вагранки на уровне 1700-1750 °С и прегрев жидкого сугуна до 1530-1550° С. Температура отходящих газов у колошника в зависимости от высоты слоя шихты и количества сжигаемого газа составляет 400-700 оС.

Состав ваграночных газов определяется протеканием реакций (3.5.19) - (3.5.22). При коэффициенте расхода воздуха α < 0,5 образуется восстановительная атмосфера. При α = 0,95, применяемом в газовой вагранке, атмосфера будет слабоокислительной. При коэффициенте избытка воздуха α = 1они содержат 8,5-9,0 % СО2, около 17 % Н2О, 0,5 % Н2, 0,5 % СО, 1,0-1,2 О2 и N2 – остальное. Наличие свободного кислорода в газовой фазе существенно повышает его окислительную способность.

При взаимодействии атмосферы газовой вагранки с шихтой, состоящей из чушкового чугуна, чугунного и стального лома, в первую очередь протекают реакции окисления железа:

Fе + СО2 = FеО + СО; (3.5.23)

Fe + Н2О = FеО + Н2. (3.5.24)

Оксиды железа в свою очередь вступают во взаимодействие с углеродом, кремнием, марганцем и другими элементами, имеющими большее сродство к кислороду, чем железо. В результате происходит угар этих элементов. Так, при α = 0,95 угар углерода, кремния и марганца составляет соответственно 4-6, 9-10 и 15-17 %. При α=1 угар этих элементов возрастает до 9-10, 19-20 и 30-31 % соответственно.

Отсутствие кокса, содержащего углерод и серу, приводит к тому, что в газовой вагранке отсутствуют процессы насыщения металла этими элементами. Наоборот, при плавке чугуна в газовой вагранке имеет место угар серы, доходящий до 30 %. Поэтому в газовой вагранке без проблем можно выплавлять чугуны с содержанием серы не выше 0,03…0,04 %.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 3767; Нарушение авторских прав?; Мы поможем в написании вашей работы!