КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Размерный анализ технологического процесса

|

|

|

|

Главная задача размерного анализа технологического процесса – правильное и обоснованное определение промежуточных и окончательных размеров и допусков на них для обрабатываемой детали. Особенно в этом нуждаются линейные размеры, связывающие неоднократно обрабатываемые противолежащие поверхности. Определение припусков на такие поверхности расчетно-аналитическим или табличным методами затрудняет определение промежуточных технологических размеров и их отклонений. В то же время работа на настроенных станках требует тщательной проработки всех промежуточных размеров с тем, чтобы на заключительных операциях (переходах) автоматически обеспечивались окончательные размеры. Правильное решение этой задачи обеспечивает теория размерных цепей. Последовательный размерный анализ технологического процесса состоит из ряда этапов: разработки размерной схемы технологического процесса; выявления технологических размерных цепей; расчета технологических размерных цепей. Рассмотрим эти этапы подробнее.

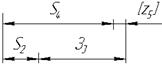

Размерную схему технологического процесса составляют и оформляют следующим образом. Вычерчивают эскиз детали в одной или двух проекциях (в зависимости от ее конфигурации). Для тел вращения достаточна одна проекция. Для корпусных деталей могут потребоваться две или даже три проекции в зависимости от расположения размеров длин. Над деталью указывают размеры длин с допусками, заданные конструктором. Для удобства составления размерных цепей конструкторские размеры обозначаются буквой А і, где і – порядковый номер конструкторского размера. На эскиз детали условно наносят припуски Zm, где m – номер промежуточной или окончательной поверхности, к которой относится припуск. Все поверхности детали нумеруются по порядку слева направо. Через нумерованные поверхности проводят вертикальные линии. Между вертикальными линиями, снизу вверх, указывают технологические размеры, получаемые при выполнении каждого технологического перехода. Технологические размеры обозначают буквой Sk, где k – порядковый номер перехода. Размеры заготовки обозначают буквой Зr, где r – порядковый номер поверхности заготовки. Пример построения размерной схемы показан на рис. 5.

|

|

|

Рисунок 5 – Размерная схема технологического процесса

Технологические размеры проставляются в порядке обратном выполнению технологического процесса. На размерной схеме выделяются пунктирной линией размеры, получаемые на разных операциях.

После этого выделяют размерные цепи и составляют исходные уравнения для расчета технологических размеров. Если технологический размер совпадает с конструкторским, то получают двухзвенную размерную цепь. Расчет технологических размеров начинают с решения уравнений этих размерных цепей. затем решаются уравнения трех-, четырех, – пятизвенных размерных цепей. Замыкающими звеньями уравнений технологических размерных цепей являются или конструкторский размер или размер припуска. Замыкающие звенья на всех схемах размерных цепей заключают в квадратные скобки. Размерные цепи и исходные уравнения размерных цепей, порядок их решения, для размерной схемы технологического процесса обработки вала, приведены в табл. 6.

Таблица 6 - Расчет технологических размеров.

| №пп | Размерная цепь | Расчет технологического размера. |

| S1=A1 | |

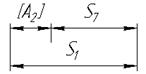

| [A2] = S1 - S7 A2max = S1max - S7min, S7min = S1max - A2max A2min = S1min - S7max, S7max = S1min - A2min S7 = S1 – A2 | |

| [A3] = S1 – S6 A3max = S1max – S6min, S7min = S1max - A3max A3min = S1min – S6max, S6max = S1min - A3min S6 = S1 - A3 | |

| [A4] = S6 – S3 A4max = S6max – S3min, S3min = S6max – A4max A4min = S6min - S3max, S3max = S6min - A4min S3 = S6 – A4 | |

| 5. |

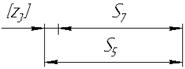

| z3min = S5min – S7max, S5min = z3min + S7max Однократное точение торца обеспечивает точность по 12 квалитету. Назначаем допуск на размер S5 ТS5 Тогда S5max = S5н = S5min + ТS5 S5н = S5max z3max = S5max – S7min z3н = S5н – S7н |

| 6. |

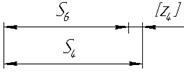

| z4min = S4min – S6max, S4min = z4min + S6max Однократное точение торца обеспечивает точность по 12 квалитету. Назначаем допуск на размер S4 ТS4. Тогда S4max = S4н = S4min + ТS4. S4н = S4max z3max = S4max – S6min z4н = S4н – S6н. |

| 7. |

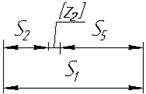

| z2min = S1min – (S2max + S5max), S2max = S1min – (z4min + S5max). Однократное фрезерование торца обеспечивает точность по 12 квалитету. Назначаем допуск на размер S2 ТS2. Тогда S2min = S2max - ТS2. S2н = S2max z2max = S1max – (S2min + S5min.) z2н = S1н – (S2н + S5н). |

| 8. |

| z1min = B2min – S2max, B2min = z1min + S2max.

Допуск на размер заготовки В2 ТВ2 ( )

Тогда B2max= B2min + ТВ2.

B2н= B2min + НО.

z1max = B2max – S2min.

z1н = B2н – S2н.. )

Тогда B2max= B2min + ТВ2.

B2н= B2min + НО.

z1max = B2max – S2min.

z1н = B2н – S2н..

|

|

|

|

Продолжение табл. 5

| 9. |

| z5min = B3min + S2min - S4max , B3min = z5min + S4max - S2min.

Допуск на размер заготовки В3 ТВ3=3,2 мм ( )

Тогда B3max= B3min + ТВ3.

B3н= B3min + НО.

z5max = B3max + S2max - S4min .

z5н = B3н + S2н - S4н =. )

Тогда B3max= B3min + ТВ3.

B3н= B3min + НО.

z5max = B3max + S2max - S4min .

z5н = B3н + S2н - S4н =.

|

| z6min = B1min - S1max – z1max , B1min= S1max + z1max + z6min.

Допуск на размер заготовки В1 ТВ1=4,0 мм ( )

Тогда B1max= B1min + Т13.

B3н= B1min + НО.

z6max = B1max - S1min – z1min .

z6н = B1н - S1н – z1н . )

Тогда B1max= B1min + Т13.

B3н= B1min + НО.

z6max = B1max - S1min – z1min .

z6н = B1н - S1н – z1н .

| |

| Примечания: Т – допуск на размер; ВО – верхнее отклонение размера заготовки; НО - нижнее отклонение размера заготовки. |

При решении уравнений размерных цепей используют метод максимума и минимума. При решении уравнений размерных цепей необходимо обратить внимание на то, что допуск замыкающего звена равен сумме полей допусков остальных размеров входящих в размерную цепь.

При выявлении технологических размерных цепей может использоваться теория графов.

|

|

|

|

|

Дата добавления: 2014-11-06; Просмотров: 5542; Нарушение авторских прав?; Мы поможем в написании вашей работы!