КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Холодная сварка

|

|

|

|

В начале некоторые исследователи утверждали, что причиной образования цельнометаллического соединения при холодной сварке является рекристаллизация металла. Они считали, что при значительных деформациях температура рекристаллизации снижается, а выделяемое при этом тепло достаточно для нагрева металла до этой температуры. Однако такие утверждения оказались несостоятельными, т.к. предложенная теория не в состоянии была объяснить целый ряд явлений, например, такие как теплоотвод из зоны контакта, а также время рекристаллизации.

В настоящее время принято следующее объяснение механизма образования соединения при холодной сварке. При сближении свариваемых поверхностей металлических деталей между ними возникают незначительные по величине гравитационные и межмолекулярные силы, однако их совершенно не достаточно для получения прочных связей. При сближении двух поверхностей происходит и поляризация электронов, т.к известно, что металлы представляют из себя конгломерат из ионов, находящихся в углах кристаллической решётки, и взаимодействие электронов с ионами создаёт связи между атомами металла и. таким образом. монолитное соединение между деталями.

Холодная сварка возможна лишь для тех металлов, которые имеют высокую пластичность, покрытые твёрдой и хрупкой плёнкой. и при деформировании таких металлов хрупкая плёнка разрушается вытесняется из зоны контакта освобождая чистую металлическую поверхность двух соединяемых деталей.

В зависимости от отношения твёрдости окисла к твёрдости металла, степень деформации необходимая для получения прочного соединения будет различна (табл. 1.1).

Таблица 1.1

|

|

|

Критерии свариваемости пластичных металлов

| Металл | Пластическая деформация в % | Отношение твердости окисла к твердости металла |

| Алюминий | 4,5 | |

| Кадмий | 1,5 | |

| Свинец | 1,33 | |

| Медь | 1,3 | |

| Никель | 1,1 |

То есть основным критерием осуществления холодной сварки металлов является его пластичность и отношение твёрдости окисла и твёрдости металла. Органические вещества весьма эластичны и практически при любых деформациях не теряют сплошности, тем самым исключают возможность получения сварного соединения.

Подготовка деталей к холодной сварке. Основной целью предварительной подготовки деталей является наиболее тщательное освобождение соприкасающихся поверхностей свариваемых деталей от плёнок окислов и органических веществ, а оксидные плёнки разрушаются непосредственно при сварке. При этом лучшие результаты даёт механическая очистка вращающейся стальной щёткой. Химическое обезжиривание деталей не всегда даёт положительные результаты. При сварке алюминиевых деталей можно применять подготовку прокаливанием при температуре 350-400 ºС и свободном доступе воздуха (для полного выжигания адсорбированных на поверхности деталей органических плёнок).

Очищение стальной щёткой, а так же подготовленные прокаливанием детали не должны загрязняться. Даже незначительные загрязнения (отпечаток пальцев) могут сделать холодную сварку невозможной. Медные детали могут быть подготовлены к холодной сварке гальваническим никелированием. Никелирование детали необходимо предохранять от загрязнения. Перед сваркой поверхности этих деталей следует протирать чистой сухой ветошью. Хромировать детали с целью подготовки их к холодной сварке нецелесообразно, т.к при сварке они дают заниженную прочность соединения.

Технологические схемы сварки. С помощью холодной сварки можно осуществлять соединения внахлёстку, встык и втавр.

|

|

|

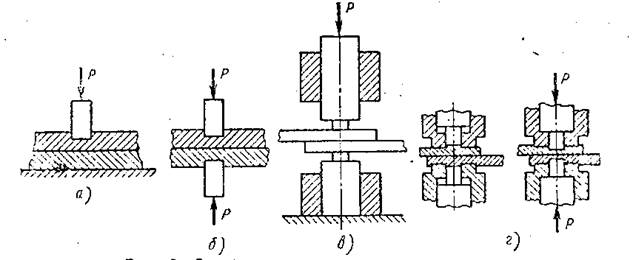

При сварке внахлёстку применяются следующие схемы: сварка без предварительного зажатия деталей и сварка с предварительным зажатием деталей.

Недостатком при сварке без предварительного зажатия является то, что может происходить коробление деталей, т.к. когда рабочие выступы пуансона вдавливаются в металл и вызывают его течение. Без предварительного нажатия можно сваривать лишь детали малых толщин до 4 мм.

Рис. 1.1. Схемы холодной сварки: а) одностороннее деформирование; б) двухстороннее деформирование; в) двустороннее (пуансоны с заплечиками); г) двухстороннее с периферийной зоной обжатия

При сварке с предварительным зажимом прочность на 20 % выше, причем она зависит от величины деформации свариваемых деталей.

Пуансоны, как правило, должны иметь заплечики, наличие их улучшает образование соединения по периферии пятна.

Сварное соединение получается не только непосредственно под пуансоном, а и по периферии пятна. Соединения внахлёстку выполняется как точками, так и непрерывным швом, при этом ширина и диаметр пуансона определяются в зависимости от толщины свариваемого металла из соотношения b = (1÷3) δ.

Сварка внахлёстку может производиться с двухсторонним, так и с односторонним деформированием. Если одна из сторон свариваемых деталей должна оставаться гладкой, то в этом случае желательно применять сварку с односторонней деформацией. При этой схеме сварки максимальная прочность соединения наступает при вдавливании пуансона на 55 % от суммарной толщины изделия.

Шовная контактная сварка. Кроме точечных соединений и линейных швов ограниченной длины с помощью холодной сварки можно получать швы и неограниченной длины, при этом деформирование металла осуществляется вдавливанием в него рабочего выступа вращающихся роликов.

Однако прямолинейный непрерывный шов вследствие значительного уменьшения сечения по всей длине соединяемых деталей сильно снижает прочность сварного соединения. Применение находит этот метод при сварке по отбортовке.

Скорость вдавливания пуансонов в металл при холодной сварке на прочность соединения влияния не оказывает. Опыты показывают, что прочность не меняется, если нагрузка прикладывается ударно, или если скорость составляет 0,02 мм/сек (медленное сжатие). Этот факт ещё раз подтверждает то, что холодная сварка не связана с тепловыми эффектами.

|

|

|

Сварка встык При стыковой сварке соединяемые детали закрепляются в специальных, расположенных соосно, зажимах.

Считается, что при заострённых зажимах усилие сжатия меньше, чем при сварке с плоскими зажимами: для Al в 1,8 раза, Cu 1,5 раза.

Применение различных конструкций зажимов отражает различные мнения исследователей. Авторы заостренных зажимов считают, что металл в плоских зажимах плохо «течет» при его деформации от центра к периферии. Другие авторы (академик Хренов) считают, что «течение» металла должно быть затрудненным и для этого в зажимах делают кольцевые углубления, которые заполняются вытесненным металлом и после сварки на деталях остаются в виде выступов. При использовании плоских зажимов выдавливаемый из стыка металл губками расплющивается, что требует дополнительного усилия сжатия. А при использовании заострённых зажимов выдавливаемый металл - грат срезается.

Технологические параметры сварки. При изучении влияния встык усилий. того или иного технологического параметра на качество соединения выбираются критерии оценки качества сварки. Соединения полученные с помощью холодной сварки испытываются на растяжение, а также на статический и динамический изгиб. Исследования процесса холодной сварки показали, что основным параметром технологического процесса является степень пластической деформации.

При сварке внахлёстку деформацию определить просто, при сварке же встык возникает ряд трудностей, т.к неизвестно по отношению к какой длине определить величину деформации. Ряд исследователей степень деформации при сварке встык определяют, по формуле (1.2) - отношением разности между общей длиной свариваемых концов, выступающих из губок до сварки h0 и длиной концов этих образцов после сварки hk к общей длине их до сварки.

(1.2)

(1.2)

Однако размеры h0 являются весьма произвольными. Считается также, что степенью деформации является длина выпущенного из зажимов свободного конца свариваемого образца, которая полностью должна быть при сварке деформирована, т.е выдавлена из зоны сварки и срезана.

|

|

|

Экспериментально установлено, что длина выпущенного из зажима конца в таком случае должна быть: для Al – (1-1,2)d; Cu – (1,2-1,8)d; Pb – (0,9-1,0)d;

Ag – (1,5-1,6)d. Кроме того при больших (>15 мм) диаметрах выпуск должен быть не более половины d.

Усилие зажатия и осадки. Величина усилия зажатия деталей в губках должна составлять не менее 0,8 от усилия осадки, а усилие осадки для различных губок является различным. Для зажимов с углублением величина усилия осадки при сварке алюминия диаметром 1-8 мм составляет 250-180 кг/мм2, а для сварки меди диаметрами 0,8-5 мм – 800-650 кг/мм2.

Для плоских губок при сварке алюминия Pос=160-200 кг/мм2 и для заострения губок усилие осадки равно: для алюминия – 70-80 кг/мм2, меди – 200-250 кг/мм2 при сварке меди с алюминием – 150-200 кг/мм2.

Перед сваркой изделий встык зачищаются только торцы деталей. Если сваривают проволоку, то концы просто откусывают кусачками или специальными ножницами.

Механические свойства соединений можно изменять с помощью термообработки. В связи с тем, что скорость приложения нагрузки в процессе сварки на прочность соединения практически влияния не оказывает, то производительность холодной сварки может быть достаточно высокой.

Оборудование. Для холодной сварки могут быть использованы практически любые пресса. Однако сейчас разработано (во ВНИИЭСО) и ряд промышленных установок и полуавтоматов, а также различных приспособлений.

Например, установка УГХС-5 предназначена для точечной сварки алюминиевых шин толщиною 5+5 мм в монтажных условиях. На ней можно сваривать и любые другие детали как в стационарных так и в монтажных условиях сварка выполняется внахлёстку. Установка пневмогидравлическая, управляется с пульта.

Усилие при сварке – 5 тонн, производительность – 400 тонн в час, расход воздуха на одну сварку – 0,012м3, имеются выносные клещи 7 кг, вес установки 120 кг.

Эксплуатируется установка МХСА-50 предназначенная для армирования алюминиевых шин и других деталей медными обкладками.

Производительность – 300 сварок в час.

Усилие – 50 тонн, ход рабочего штока – 10 мм, расход воздуха – 10 м3 в час. Вес – 240 кг. Имеется установка МХСК-1 для сварки алюминиевых корпусов конденсаторов с крышками. Корпуса могут быть круглого D = 50 мм и прямоугольного сечения 45´45 мм. Производительность машины 750 сварок в час. Разработан ряд клещей, например КС-6, предназначенных для ручной сварки проводов в стык. Имеются машины для сварки троллейных проводов, например, машина МСХС-60 может сваривать алюминиевые стержни сечением до 700 мм2 и медных до 250 мм2. Осадочное усилие машины составляет 60 тонн, а максимальное 90 тонн.

Холодная сварка сдвигом. В последнее время предложено холодную сварку осуществлять путём сдавливания деталей с одновременным тангенциальным сдвигом. При сварке сдвигом механизм образования сварного соединения несколько иной. При простой сварке поверхности свариваемых деталей деформируются незначительно. При приложении же тангенциального перемещения происходит активное удаление (сдирание) оксидных плёнок и загрязнений с образованием достаточно большой площади, очищенного от окисных и жировых пленок при сравнительно небольшой деформации металла. Основными параметрами при холодной сварке сдвигом является величина удельного давления и величина сдвига. Удельное давление должно быть максимальным, но достаточным для осуществления относительного перемещения свариваемых поверхностей. Например, достаточным перемещением поверхностей обработанных перед сваркой напильником является сдвиг на 5-7 мм.

Области применения холодной сварки. Холодная сварка находит широкое применение в промышленности. Сваривают самые различные изделия из алюминия – оболочки кабелей, корпуса полупроводников, конденсаторов.

В 1951 году на Ленинградском заводе «Электрик» было налажено серийное производство алюминиевых электрочайников, полностью изготовляемых с помощью холодной сварки.. При этом применялась шовная сварка и внахлест.

В больших масштабах применяется сварка меди с алюминием. Холодная сварка применяется при изготовлении теплообменников, при этом на поверхность алюминиевых листов наносят краской рисунок будущих трубок, затем 2 листа сваривают, а после сварки пропускают под давлением масло, в участках, где была краска металл раздается под давлением и формируются трубки.

Можно ещё перечислять случаи применения холодной сварки. Однако области её применения ещё не определились. Можно полагать, что в будущем она найдёт ещё большее применение.

|

|

|

|

|

Дата добавления: 2014-11-06; Просмотров: 1109; Нарушение авторских прав?; Мы поможем в написании вашей работы!