КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Сварка взрывом

|

|

|

|

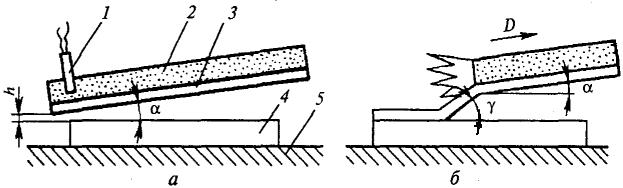

Схема сварки выглядит следующим образом (рис. 1.6):

Рис. 1.6. Угловая схема сварки взрывом до начала (а) и в стадии взрыва (в):

1 – детонатор; 2 – заряд вещества; 3, 4 – свариваемые заготовки; 5 – жесткое основание; α – угол между пластинами; h – наименьшее расстояние

Процесс сварки взрывом определяется следующими факторами - скоростью метания пластины Vн, углом соударения γ, давление длительностью соударения, температурой в зоне соударения.

Технологическими параметрами являются - скорость детонации D, безразмерный параметр r, представляющий собой отношение r =Швв/Шна, и величина зазора h.

При дозвуковой скорости D < Co на поверхности металла успевает развиться пластическая деформация. При D ≥ Co , она не успевает развиться, что приводит к появлению трещин в металле.

При очень высокой скорости V в облицовочной верхней пластине и в основной нижней пластине возможно образование трещин под действием ударных волн и отражённых волн. Для сварки сталей рекомендуемая Vн лежит в пределах 500…700м/с.

В практически применяемом диапазоне режимов сварки г=0.6…4.2, Vн=(0.16…0.25)D.

Скорость соударения зависит от величины зазора h, если h=0, то Vн=0 и сварка, как правило, не происходит.

Скорость детонации D определяется током ВВ, его плотностью и толщиной слоя. В гомогенных зарядах скорость деформации растёт с увеличением плотности по линейному закону. ВВ выбирают таким, чтобы скорость деформации была меньше скорости звука в соединяемых металлах и находилась в диапазоне от 1500 м/с до Co (скорость звука в металлах). Co в Аl-6200 м/с, в стали-5900 м/с, Cu-4700 м/с, а скорость детонации различных сортов аммонитов находится в пределах от 2500 до 6000 м/с, аммиачной селитры 1800 м\с. В зарубежной и отечественной практике в качестве ВВ применяют игданиты - смесь аммиачной селитры с дизельным топливом. С увеличением содержания дизтоплива скорость детонации падает.

|

|

|

Скорость детонации при сварке взрывом определяет нормальную скорость Vн, развиваемую метаемой пластиной, и давление в очаге сварки при соударении пластин. При недостаточной Vн соединение получается непрочным или провар может отсутствовать полностью.

Взрыв заряда инициируют при помощи детонатора (1), расположенного над вершиной угла образуемого свариваемыми деталями. Взрывчаткой может служить сыпучий гексоген (триметилентринитрамин - С3Н6О6N6) плотность 1.2 г/см3., скорость детонации D < 6600 м/сек и давление при взрыве - 130000атм. После инициирования взрыва, вдоль слоя (2) распространяется плоская детонационная волна со скоростью 6600 м/сек. В процессе взрыва в верхней пластине в результате давления возникает импульс, направленный нормально к первоначальному положению пластины.

Под действием сил инерции и скорости D элементы пластины последовательно приобретут скорость V и подходят к поверхности детали 4 под углом α. Пластина, перемещаемая зарядом, может приобрести скорость равную 2000м/сек. Эта скорость может быть разложена на нормальную и касательную. Нормальная составляющая вызывает большие давления, так при Vп=2000м/сек Р=34000атм. Длительность воздействия давления мала и находится из выражения:

, (1.4)

, (1.4)

где b - толщина пластины; С - скорость звука в металле пластины.

Для b = 2 мм, t = 10-6 сек.

Подход верхней пластины и нижней под углом α вызывает образование струи, очищающей поверхность свариваемых пластин.

Если же пластины располагать параллельно, то несмотря на изменение расстояния h и увеличения заряда, сварка между пластинами не происходит. Образование соединения равнопрочному основному материалу наступает при α =2о-4о и h =до 5-10 мм. Основную роль в образовании сварного соединения играет взаимное тангенциальное перемещение пластины.

|

|

|

При испытании сваренных образцов, разрушение их происходит по основному металлу. При замерах микротвёрдости выяснилось, что твёрдость в зоне соединения и около-шовной зоне значительно выше, чем в основном металле.

Упрочнение зоны соединения происходит вследствие высокой степени деформации тонких поверхностных пластин. Упрочнённая зона имеет мартенситообразную игольчатую структуру.

В соединении между сварными материалами отсутствуют оксидные плёнки и другие неметаллические включения, они уносятся кумулятивной струёй.

Граница соединения вдоль пластин представляет волнистую линию. Практически мгновенная скорость процесса говорит о том, что диффузионные процессы не протекают.

Одним из основных технологических условий, во многом определяющих качество соединения, является выдерживание исходного сварочного зазора. Сварка с нулевым зазором практически невозможна. Особенно актуально это условие при плакировании больших поверхностей тонкими листами (1 – 5 мм). Сварочный зазор может быть обеспечен подвешиванием верхнего листа на тесемках и проволоке, а также путем использования металлических шариков, прокладок, спиралей, тонких металлических гофрированных пластинок, нанесением на одной из поверхностей механической обработкой острых зубцов. Широкое практическое применение при плакировании крупногабаритных листов получили V-образные металлические опоры, изготовленные из листа толщиной 0,1-0,2 мм. Зазор между листами перед началом процесса может быть создан за счет нагнетания между ними сжатого газа (избыточное давление 4-10 Па), не вступающего в химическое взаимодействие со свариваемыми металлами, но определенная трудность при этом связана с герметизацией зазора.

Для повышения жесткости тонких металлических листов (фольг), необходимой для создания и выдерживания зазора, их крепят любым способом (например, точечной сваркой) к металлической пластине. А чтобы они не сварились между собой при взрыве, между ними наносят тонкий слой смазочного материала.

Поверхность плакирующего листа, находящегося в контакте с зарядом ВВ, может повреждаться вследствие бризантного (детонационного) действия заряда. Для защиты поверхности рекомендуется между зарядом и плакирующим листом помещать буферный слой, например, из полиэтилена, линолеума, резины.

|

|

|

Сварка взрывом дает возможность сваривать практически любые металлы. Однако последующий нагрев сваренных заготовок может вызвать интенсивную диффузию в зоне соединения и образование интерметаллидных фаз, что приводит к снижению прочности соединения. И при достаточно высоких температурах она может уменьшиться практически до нуля.

Для предотвращения этих явлений сварку взрывом проводят через промежуточные прослойки из металлов, не образующих химических соединений со свариваемыми материалами. Например, при сварке титана со сталью используют в качестве промежуточного материала ниобий, ванадий или тантал.

Сварка взрывом применяется для плакирования стержней и труб внутренних и наружных поверхностей, а также цилиндров и цилиндрических изделий.

При плакировании стержней трубу 1 (рис. 1.7, а) устанавливают с зазором на стержень 2. Внутреннюю поверхность трубы и наружную поверхность стержня механически обрабатывают и обезжиривают. На наружную поверхность трубы помещают заряд взрывчатого вещества 3, инициирование (возбуждение) которого осуществляется по всему сечению одновременно так, чтобы взрыв распределялся по заряду нормально его оси. Для создания такого фронта используют конус из ВВ с детонатором 4 в его вершине. Для изоляции зазора от продуктов детонации и центрирования трубы относительно стержня в верхней ее части устанавливают металлический конус 5. В случае плакирования трубных заготовок (рис. 1.7, б) внутрь их устанавливают стержень 2. Толщина плакирующей трубы может быть от 0,5 до 15 мм, а диаметр теоретически не ограничивается.

При плакировании внутренних поверхностей используют схему (рис. 1.7, б), предусматривающую размещение плакируемой трубы 1 в массивной матрице 2. Внутрь трубы 1 с зазором устанавливают плакирующую трубу 3 с зарядом взрывчатого вещества 4, инициируемого детонатором 5.

|

|

|

Рис. 1.7. Схемы плакирования взрывом стержня (а) и внутренней поверхности трубы (б)

Для внутреннего плакирования крупногабаритных труб и цилиндрических изделий ответственного назначения применяют вместо массивной матрицы 2 дополнительный заряд, расположенный на наружной поверхности плакируемого цилиндра и взрываемый одновременно с внутренним зарядом.

Эффективным процессом соединения тонких листов внахлестку является точечная сварка, осуществляемая по схеме, показанной на рис. 1.8.

Рис. 1.8. Точечная сварка взрывом

Свариваемые листы 1 и 2 собирают на опоре 3. На верхний лист устанавливают через буферную прокладку 4 цилиндрический заряд ВВ 5, взрываемый детонатором 6. После взрыва образуется соединение в виде кольца, внутренний диаметр которого несколько меньше наружного диаметра заряда.

В ряде случаев при сварке пластин используют схему, при которой перед сваркой отгибают конец метаемой пластины (рис. 1.9).

Рис. 1.9. Схема сварки с отгибом пластины

Отгиб осуществляют на длине 100–150 мм под углом 2°. Сварочный зазор на участке параллельного расположения метаемой пластины и основания составляет 6–8 мм. Эта схема сварки позволяет сохранить постоянство параметров процесса по всей облицовываемой поверхности, что обеспечивает более стабильное качество соединения по сравнению с угловой схемой.

В современных процессах металлообработки взрывом применяют заряды ВВ массой от нескольких граммов до сотен килограммов. Большая часть энергии, выделяющейся при взрыве, излучается в окружающую среду в виде ударных волн, сейсмических возмущений, разлета осколков. Воздушная ударная волна – наиболее опасный поражающий фактор взрыва. Поэтому сварку взрывом проводят на полигонах (открытых и подземных), удаленных на значительные расстояния от жилых и промышленных объектов, и во взрывных камерах.

Преимуществом работы на открытых полигонах является возможность соединения заготовок взрывом практически неограниченных габаритов.

|

|

|

|

|

Дата добавления: 2014-11-06; Просмотров: 1212; Нарушение авторских прав?; Мы поможем в написании вашей работы!