КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Сравнительная характеристика оборудования для сборки легковых радиальных шин

|

|

|

|

| Наименование оборудования | Стадии сборки | Доля ручных операций, % | Общее время цикла, мин | Производитель-ность, шт/ч | |

| Станки фирмы «Пирелли» | А-70 №1/№2 | 1/1 | 74,2/68,5 | 3,1/2,4 | 19,7/24,6 |

| А-70 №3/Т-10 | 1/2 | 55,8/71,9 | 2,1/2,9 | 29,1/20,6 | |

| ТR-11/ТR-20 | 2/2 | 89,6/- | 1,7/- | 35,2/55,0 | |

| Станок-агрегат АСПР-300-600 | 1 и 2 | 70,3 | 2,0 | 30,0 |

Трёхпозиционный станок-агрегат АСПР-360-600 (рис.3.58) внедрён на отечественных заводах для сборки легковых радиальных шин и обслуживается двумя сборщиками. На первой позиции (а) производится сборка каркаса, включая наложение и дублирование боковин, на второй и третьей позициях (б) – сборка брекерно-протекторного браслета и окончательная сборка. Передача каркаса с первой позиции на вторую (на формующий барабан) и брекерно-протекторного браслета с третьей позиции на вторую осуществляется автоматически с помощью манипулятора-перекладчика с точностью до 1 мм. Световые указатели обеспечивают визуальный контроль точности выполнения технологических операций сборки, а автоматическая система управления - их заданную последовательность, разворот барабанов для разнесения стыков деталей по периметру, работу питателей и манипулятора-перекладчика.

а б

Рис.3.58. Трёхпозиционный станок-агрегат АСПР-360-600. а - первая позиция:

1-пульт управления, 2-левый шаблон для посадки крыла, 3-дополнительный барабан,

4-прикатчики боковин, 5-основной барабан для сборки каркаса, 6-лоток для наложения боковин, 7-лоток для наложения слоёв каркаса, 8-устройство с шаблоном для посадки крыла.

б - вторая и третья позиции: 1-катушка для металлокордного брекера, 2-приёмная бобина для прокладки, 3-рольганг для подачи слоёв металлокордного брекера, 4-формующий барабан с резиновой диафрагмой, 5-прикатчики, 6-барабан для брекерно-протекторного браслета.

|

|

|

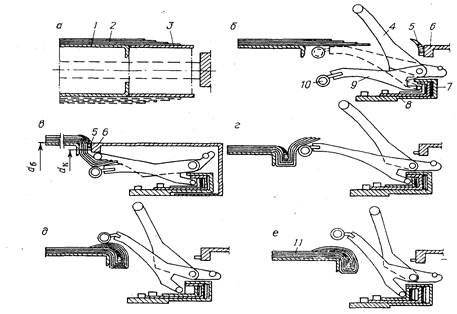

Раздельную сборку легковых радиальных покрышек с текстильным каркасом осуществляют на станке первой стадии СПП-470-800 (СПП-66) со складным четырехсекторным полуплоским барабаном, диаметр которого d б больше диаметра бортового крыла d k, и станке второй стадии СПР-330-300 с эластичным сборочным барабаном (рис.3.59). Первая стадия включает операции: наложения на барабан бортовых лент и слоёв каркаса (а), захвата кольцевой пружиной 10 и обжатия рычагом 4 слоев каркаса по периметру заплечиков барабана с посадкой бортовых крыльев 5 шаблоном 6 (б, в). После заворота слоев каркаса на крыло (г) и на цилиндрическую часть барабана (д) кольцевая пружина и распорные рычаги отводятся в исходное положение (е). Вторая стадия включает операции формования каркаса (ж), наложения брекера (з) и протектора (и) и съём покрышки (к). Модернизация станка СПР-330-300 привела к созданию серии станков второй стадии сборки: СПР-330-440 для шин 13 дюймов производительностью 20 шт/ч, СПР-360-370 и СПР-380-420 для шин 14 дюймов производительностью 16,5 шт/ч и 14 шт/ч.

Рис.3.59. Технологические операции первой (а - е) и второй (ж - к) стадий

раздельной сборки радиальных покрышек на двух сборочных барабанах:

1–складной четырехсекторный полуплоский барабан, 2–слои каркаса покрышки,

3–дополнительный барабан, 4–обжимной рычаг, 5,6–бортовое крыло и шаблон для его посадки; 7,8–первый и второй кольцевые цилиндры, 9–распорный рычаг, 10–кольцевая пружина, 11–каркас покрышки на барабане; 12–эластичный сборочный барабан,

13–подвижные фланцы барабана, 14–шаблон с опорными секторами для посадки

брекерно-протекторного браслета 15; 16–прикатчики; 17,18–сформованная

и готовая покрышки на эластичном сборочном барабане.

Совмещённая сборка радиальных покрышек из уширенных слоёв корда осуществляется на разжимном полуплоском барабане, диаметр которого d б меньше диаметра кольца d k бортового крыла (рис.3.60). На первой стадии сборки проводятся наложение бортовых лент и слоёв каркаса на сжатые барабаны (а) и посадка бортовых крыльев (б), разжатие основного барабана (в), при котором слои корда вытягиваются и опрессовываются, и заворот на крыло слоёв корда каркаса (г), образующих боковины покрышки. На второй стадии проводят формование каркаса и надевание брекерно-протекторгого браслета (д), опрессовку и прикатку его к каркасу покрышки (е), снятие готовой покрышки с эластичного барабана (ж) и транспортирование её на вулканизацию.

|

|

|

Рис.3.60. Технологические операции первой (а-г) и второй (д-ж) стадий совмещённой

сборки радиальной покрышки на разжимном барабане из уширенных слоёв корда каркаса:

1-основной сборочный барабан, 2-два вспомогательных сборочных барабана, 3-уширенные слои корда каркаса, 4-бортовые крылья, 5-главный приводной вал сборочного барабана,

6-подвижные фланцы сборочного барабана, 7-устройства для заворота уширенных слоёв каркаса, 8-механизм подачи и установки брекерно-протекторного браслета, 9-брекерно-протекторный браслет, 10-прикатчики протектора, 11-опрессовочные камеры, 12-эластичная диафрагма, 13-сформованная радиальная покрышка, снятая с диафрагмы.

Сборка среднегабаритных покрышек диагональной конструкции и первая стадия сборки радиальных осуществляется на станках СПД 675-950 (СПДУ-65И), СПД 750-1100 (АПД-И3), МПД 2-660-900, СПД 2-720-1100 и СПД 3-780-1500. Из них в наибольшей степени требованиям прецизионности сборки покрышек отвечают станки трёх последних марок, оснащённые совершенными механизмами формирования бортов, которые приводятся в движение от гидравлической системы. Наложение и обжатие первой группы слоёв, посадку и заделку крыльев, прикатку слоёв и борта осуществляют как у диагональных покрышек. Более сложна заделка борта, что объясняется невозможностью вытягивать слои по ширине, так как нити корда лежат вдоль барабана. На станках зарубежных фирм борт формируют на неподвижном и на вращающемся барабане с применением комбинации рычажных механизмов, роликовых прикатчиков и пневмокамерных устройств. Вторую стадию сборки радиальных покрышек на отечественных заводах проводили на станках ИДО-59М для металлокордного брекера и СПР-И2М с резиновой формующей диафрагмой для формования и окончательной сборки. Совершенствуют сборочный процесс путём создания автоматизированных линий, легко перестраиваемых на выпуск покрышек любого размера, например, применение отечественной линии второй стадии сборки ЛСПР 2-510-485 совместно с линией первой стадии типа ЛСПР-710-1150 или с индивидуальными сборочными станками.

|

|

|

Двухпозиционный станок ТR-6 фирмы «Пирелли» для сборки радиальных покрышек 9.00R20 оснащён питателями для наложения слоёв брекера на разжимной сегментный барабан для сборки брекерного браслета и устройством для переноса браслета на позицию формования каркаса и окончательной сборки. Питатели для профилированных деталей брекера и мерной заготовки протектора обеспечивают их последовательную накладку и прикатку к каркасу на позиции окончательной сборки. Двухпозиционный станок G70А с питателем фирмы «Акрон Стандард» (США) одновременно собирает на одном барабане брекерно-протекторный браслет, а на втором в автоматическом режиме формует каркас. Двухпозиционные станки используют также фирмы «Круп» и «Данлоп», а трёхпозиционный – фирма «Континенталь».

Особенности сборки КГШ определяются шириной слоёв корда в каркасе и массой заготовок. По этим признакам КГШ подразделяют на три группы: первая - с шириной слоёв 1200-1400 мм, вторая – 1400-2000 мм и третья – свыше 2000 мм. Такое деление позволяет рационально специализировать оборудование для их сборки с требуемой степенью автоматизации, а с заменой браслетов на послойный способ упрощается и процесс сборки. Заготовку деталей и сборку диагональных покрышек первой группы ведут по технологии грузовых шин. Резиновые прослойки накладывают на корд полугорячим способом и закатывают в каретки, применяют станки с ролико-прокладочными питателями. Для сборки покрышек второй группы с повышенной слойностью и шириной слоёв корда питатели заменяют диагонально-резательной машиной 1 с удлинённым отборочным транспортёром 2, вдоль которого располагают сборочные станки 3 с питателями 4 и 5 (рис.3.61). С помощью механизма 14 в начале отборочного транспортёра стыкуют косяки раскроенного корда в ленту, накладывают на неё резиновую прослойку и раскраивают её на полосы. Механизмом 15 поворачивают и стыкуют полосы в ленту на первую группу слоёв каркаса, а после подачи ленты на сборочный станок готовят ленту на вторую группу слоёв. Детали протектора из тележек-книжек 12 перекладывают вакуумперекладчиком 11 на приёмный транспортёр 10 и после промазки и сушки подают на транспортную систему 6. Через рольганг 8 и секцию 7 детали протектора поступают на верхний транспортёр питателя 5.

|

|

|

Рис.3.61. Схема линии сборки диагональных КГШ с шириной слоёв 1400-2000 мм:

1-ДРМ, 2-отборочный транспортёр, 3-сборочный станок, 4-питающее устройство, 5-питатель для деталей протектора, 6-транспортная система для подачи деталей протектора, 7-опускная секция, 8-опускной рольганг, 9-транспортная система отбора собранных покрышек,

10-приёмный транспортёр, 11-вакуум-перекладчик деталей протектора, 12-тележки-книжки, 13-склад рулонов обрезиненного корда, 14-механизм стыковки корда, наложения прослоек и раскроя ленты; 15-механизм поворота слоёв и стыковки их в группу,

16-стеллаж для остатка корда.

Сборку КГШ диагональной конструкции осуществляют группами слоёв корда, состыкованных в ленту 6, которые с отборочного транспортёра 4 через верхний транспортёр 5 поступают к сборочному станку 1 и наматываются на его барабан, после чего производится механизированная обработка борта с посадкой бортовых колец (рис.3.62). Количество лент равно количеству групп слоёв корда в покрышке, и из них собирается весь каркас, на который наматывается далее состыкованный так же в ленту корд-брекер и накладываются детали протектора с транспортёра-накопителя питателя 3. Схема линии для сборки покрышек третьей группы аналогична, при этом более прогрессивно стало протектор навивать узкой ленточкой резиновой смеси. Резиновые прослойки подают на барабан сборочного станка со специального передвижного рольганга с помощью питателя 7.

Рис.3.62. Схема сборочного станка и питателя с наложением резиновых прослоек

на верхнем транспортёре: 1-сборочный станок, 2-пульт управления питающим устройством,

3-транспортёры-накопители, 4-отборочный транспортёр, 5-верхний транспортёр,

6-лента группы слоёв корда, 7-питатель резиновыми прослойками,

8-световой указатель центра, 9-дублировочный ролик.

Станки для сборки КГШ в отечественной промышленности оборудованы полудорновыми барабанами (табл.3.24), а технология сборки покрышек радиальной конструкции зависит от количества бортовых колец (одна или две стадии), ширины слоёв корда в каркасе и вида корда в каркасе и брекере.

Таблица 3.24.

|

|

|

|

|

Дата добавления: 2014-10-22; Просмотров: 597; Нарушение авторских прав?; Мы поможем в написании вашей работы!