КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Выбор математической модели пиролизной печи

Выбор математической модели для системы управления блоком пиролизных печей на крупнотоннажных установках производства этилена тесно связан с требованием практической реализации математической модели для оптимального управления в реальном масштабе времени. При математическом описании процессов пиролиза бензина в трубчатых печах широко применяют два подхода: один основан на изучении химизма и кинетики процесса, другой – на описании процесса с помощью формальных математических зависимостей.

Кинетические модели. Системы автоматического регулирования пиролизной печи, в том числе и системы локальной оптимизации, используют для выработки управляющих воздействий на некоторые обобщенные характеристики процесса (плотность сырья и пирогаза, температуру смеси в реакционной зоне, жесткость пиролиза), не учитывая кинетики и химизма самого процесса.

Между тем процесс пиролиза характеризуется одновременным протеканием большого числа прямых и обратных реакций с различными группами углеводородов. В широком диапазоне технологических режимов изменение условий для протекания этих реакций может составлять значительные трудности при установлении оптимального режима пиролизной печи. Кинетические же модели, учитывающие такие важные характеристики процесса, как углеводородный состав сырья и получаемого пирогаза, остаются адекватными в достаточно широком диапазоне изменения характеристик объектов. Поэтому, основное распространение кинетические модели находят при выполнении расчетов технологического оборудования, а также при разработке технологического регламента для нового процесса.

Так, кинетическая модель, основанная на схеме из основных семи превращений углеводородов при пиролизе, содержит уравнения материального и теплового балансов, а также кинетические уравнения, устанавливающие зависимости скоростей химических реакций превращения углеводородов от внешних условий. Математическое описание модели записывается системой из 14-ти дифференциальных уравнений элементарных балансов массы. Скорость реакции распада углеводородных групп при низких давлениях выражается уравнениями первого порядка.

Решение этой системы уравнений, описывающих кинетическую схему пиролиза, может быть выполнено на ЭВМ с использованием метода Рунге – Кутта с постоянным шагом интегрирования, однако точный расчет требует значительных затрат времени и встречает ряд осложнений:

1) константы скоростей суммарных реакций носят обобщенный, условный характер для данного процесса и не имеют глубокого физического смысла, хотя при выбранной структуре математической модели могут адекватно описывать процесс в заданной области изменения технологических режимов;

2) при необходимости проведения коррекции математической модели не всегда возможно определить, какие именно коэффициенты нуждаются в уточнении, что заставляет выполнять полный комплекс расчетов для всей математической модели.

Для расчета пиролиза этана и пропана можно использовать кинетическую модель, базирующуюся на радикально-цепной теории, согласно которой пиролиз рассматривается как цепной процесс с участием свободных радикалов. Каждая реакция радикалов элементарна и по принципу независимости реакций остается неизменной при описании пиролиза различных веществ. Однако такая кинетическая модель пиролиза включает 36 реакций и ее применение часто встречает значительные затруднения.

Смешанные модели. В наиболее общем виде кинетику процесса можно описать через разнообразные обобщенные показатели, вводимые в эмпирическую модель. Имея определенные свойства кинетических моделей, модели с обобщенными показателями удобны для реализации в системах управления реального времени. К таким показателям, например, относится комплексная характеристика жесткости крекинга, определяемая по формуле

q = tt 0,06, (7.12)

где q – параметр жесткости процесса; t – температура пирогаза на выходе из печи (°С); t – продолжительность пребывания сырья в реакционной зоне.

Одна из таких систем использует математическую модель пиролиза бензина, записанную в следующем виде:

qj = fj (Sj, Vj, Tj, Pj); (7.13)

Y CH4, j = f CH4, j (lnqj); (7.14)

Yn j /Y CH4, j = fn j (lnqj, Pn j), (7.15)

где S, V, Т, Р – параметры пиролизной печи (соответственно расходы сырья и пара, температура и давление пирогаза); Y CH4 – содержание метана в пирогазе; j – номер печи в блоке; Yn – содержание n -гo компонента в пирогазе; Pn j – парциальное давление n -oгo компонента на выходе j -й печи; q – обобщенный кинетический показатель (жесткость крекинга). Парциальное давление компонентов для уравнения (7.15) вычисляют с учетом изменения объема, которое также выражено через функцию жесткости крекинга.

Математическую модель (7.13) – (7.15) применяют для нахождения режимов пиролизных печей, обеспечивающих максимальный выход в любой текущий момент времени. Для решения задачи оптимизации на ЭВМ пользуются методом крутого восхождения и методом центров.

Для жидкого углеводородного сырья жесткость крекинга определяют как натуральный логарифм отношения концентраций n -пентана в углеводородном сырье и в образующемся пирогазе:

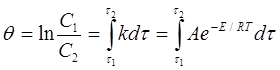

, (7.16)

, (7.16)

где С 1, С 2 – концентрации n -пентана соответственно в сырье и пирогазе; t – продолжительность пребывания сырья в реакционной зоне; А – предэкспоненциальный множитель; Е – энергия активации; R – универсальная газовая постоянная; Т – температура реакции.

С использованием кинетической функции жесткости (7.16) получены уравнения для определения выхода компонентов пирогаза:

G = g 1 (a 1 q + b 1 q 2+ + c 1 q 3 + d 1 q 4) + g 2 (a 2 q + b 12 q 2+ + c 2 q 3 + d 2 q 4) +

+ g 3 (a 3 q + b 3 q 2+ + c 3 q 3 + d 3 q 4), (7.17)

где g 1, g 2, g 3 – содержание в сырье соответственно n -парафиновых, изопара-финовых и парафиновых углеводородов. Это уравнение не учитывает содержание ароматических углеводородов, так как они в процессе пиролиза практически не дают газообразования и частично переходят во фракцию тяжелого жидкого топлива.

Статистические модели. Статистические модели процесса пиролиза, полученные с использованием методов планирования эксперимента или по данным нормальной эксплуатации, обычно выражают в виде полиномов, содержащих в качестве аргументов входные переменные процесса, которые нетрудно измерить датчиками, имеющимися на объекте. Выявление оптимальной структуры статистической модели (порядка уравнения, состава существенных факторов, значимых членов уравнений) часто осуществляют последовательным перебором структур и их сопоставительным анализом, например, по коэффициенту множественной корреляции. При этом результаты пассивного эксперимента обрабатывают с использованием стандартных программ корреляционно-регрессионного анализа.

Основной недостаток традиционного статистического метода перебора – неоднозначность и субъективность получаемой оптимальной структуры модели. Она зависит от квалификации исследователя и ряда выбранных случайно показателей, таких, например, как первоначальная структура модели, численные значения критериев оптимальности, начальный состав основных факторов и т. д. Кроме того, с увеличением числа факторов в модели и порядка уравнений резко возрастает число возможных вариантов структур, что затрудняет их сопоставление.

Несмотря на существенные различия технологических процессов, можно выделить и ранжировать группы параметров (факторов), последовательное введение которых в структуру модели (в соответствии с рангом) позволяет в значительной степени уменьшить неопределенность традиционного статистического метода перебора, а также сократить число рассчитываемых на ЭВМ вариантов модели. Возможная ранжировка параметров для основных технологических процессов нефтепереработки и нефтехимии приведена в табл. 7.1.

Таблица 7.1.

|

|

Дата добавления: 2014-10-23; Просмотров: 708; Нарушение авторских прав?; Мы поможем в написании вашей работы!