КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Термическая резка и ее комплексная механизация

|

|

|

|

Очистка после штамповки

Для удаления смазки (масло с примесью графита или талька) после штамповки детали подвергают химической или дробеструйной очистке в галтовочных барабанах либо на специализированных станках с абразивными кругами (очистка заусенцев).

Химическую очистку выполняют в ваннах методом окунания и струйной обработкой. При химическом способе очистки детали после травления в растворах кислот промывают водой, затем происходит нейтрализация остатков кислоты в щелочном растворе, промывка водой, пассирование и сушка.

Очистка деталей от заусенцев и притупление острых кромок после штамповки и порезки можно осуществлять в галтовочных барабанах, в которых максимальный вес загружаемых деталей при заполнении секций на 0,25 % объема равен 1,08 кН.

Процесс загрузки и выгрузки деталей в барабаны механизирован. Загрузочное устройство установлено над барабаном на специальной площадке. Очищенные детали выкатываются из-под барабана механизированной тележкой.

Зачистка мелких деталей небольшой толщины (2 мм и менее) производят на специальных вальцах. Здесь отштампованные детали проходят между вращающимися валками, которые закатывают заусенцы. Зачистку заусенцев можно осуществлять также на специализированных станках с двумя барабанами и зачистным устройством.

Детали под очистку укладывают на движущуюся транспортную ленту, которая подает их под вращающийся вал с наждачными кругами. Скорость движения транспортной ленты (деталей) - 0,3 м/с.

В сварочном производстве при газопламенной обработке используется кислородная, воздушно-дуговая и газолазерная резка металлов.

Разновидностями кислородной резки являются резка с кислородной завесой, резка смыв-процессом (рис. 2.10), импульсная и скоростная резка и резка с использованием режущей кислородной струи повышенной энергии.

|

|

|

Основными категориями по определению качества поверхности являются профиль и чистота, которые в зависимости, от толщины разрезаемой стали и скорости резки характеризуются следующими показателями: неперпендикулярностью поверхности реза к плоскости разрезаемого металла, радиусом сплавления верхней кромки, искривлением ("отставанием") линии реза, количеством и глубиной бороздок (шероховатостью), приходящихся на единицу длины реза.

Согласно ГОСТ 14792-80 действует система оценки качества поверхности реза.

Рис. 2.10. Схема резки смыв-процессом

В таблице 2.2 приведена классификация показателей неперпендикулярности поверхности и глубины бороздок при кислородной резке низкоуглеродистой стали без скоса кромок.

Таблица 2.2

Показатели качества поверхности реза по ГОСТ 14792-80

| Толщина разрезаемой стали, мм | Перпендикулярность, мм | Глубина бороздок (шероховатость), мм | |||||

| Класс качества | |||||||

| I | II | III | I | II | III | ||

| 5-15 | 0,2 | 1,0 | 1,2 | 0,04 | 0,08 | 0,16 | |

| 16-30 | 0,8 | 1,2 | 1,16 | 0,08 | 0,16 | 0,32 | |

| 31-50 | 0,4 | 1,6 | 2,0 | 0,16 | 0,32 | 0,64 | |

При вырезке заготовок небольшой толщины в ряде случаев эффективна пакетная резка листов при толщине пакета до 150 мм.

Для термической резки листов применяют машины "Днепр", "Балтика", "Юг", "Зенит" и др. На металлургических заводах работают машины для огневой зачистки (МОЗ), оборудование для отрезки слитков на установках непрерывной разливки стали (УНРС). Стационарные и переносные машины для термической резки предназначены для плоскоконтурной и пространственно-контурной резки.

Предусматривается изготовление 60 различных модификаций машин с помощью использования унифицированных узлов четырех базовых моделей для плоскоконтурной резки.

|

|

|

При пространственно-контурной обработке цилиндрических сосудов или труб применяют машины для прямолинейной и фигурной резки. Типоразмерный ряд предусматривает выпуск 23 таких машин для резки труб диаметром 300, 500, 1020, 1620 и 2520 мм при толщине стенки труб от 4 до 100 мм.

Широкими технологическими возможностями обладают машины со следующим приводом. В машине УФВТ-2М осевое перемещение резака и поворот трубы, закрепленной в патроне, обеспечивает следящей привод фотокопировальной системы по развертке контура, изготовленный в масштабе: 1:10 или 1:5 мм.

Создание машин с цифровым программным управлением, успехи в развитии вычислительной техники явились технической предпосылкой разработки автоматизированных систем управления (АСУ) термической резкой, которые находят наибольшее применение в тяжелом машиностроении и судостроительной промышленности.

Одной из наиболее совершенных АСУ термической резкой является система для программирования вырезки деталей корпуса судов с применением машин с фотоэлектронным ("Зенит") и цифровым программным управлением ("Кристалл"). Эта система объединяет комплекс "программа-машина-технологический процесс".

В мелкосерийном и индивидуальном производстве применяют автономные системы цифрового программного управления (АСЦПУ), состоящие из исполнительной машины (например "Крым") и малой ЭВМ аналогового типа. АСЦПУ выполняет вычерчивание контуров деталей на бумаге, изготовление копир-чертежей для ФКС в виде отдельных деталей или карт раскроя, разметку на листах и контроль процесса программирования.

В структуре АСУ термической резки предусматривается постановка и внедрение задачи оптимального раскроя металла с помощью ЭВМ. Задача заключается в том, чтобы из поступающего на предприятие металла изготовить, возможно, большее число комплектов деталей. Решение этой задачи производится симплекс-методом или другими известными методами линейного программирования с использованием ЭВМ.

Централизованный раскрой листового металла с применением математических методов позволяет экономить до 8-10 % металлопроката.

|

|

|

Важнейшим направлением повышения технического уровня термической резки является комплексная механизация и автоматизация работ. Затраты времени на вспомогательные операции при термической резке, достигают 40-50 % общих затрат времени. Наиболее трудоемкие вспомогательные операции следующие:

· подача листа на стенд и его удаление после порезки на газорезальной машине;

· удаление обрези и зачистка грата на кромках вырезанных деталей;

· сортировка и комплектовка деталей после резки;

· уборка шлака и оплавленного металла.

В сварочном производстве находят применение механизированные поточные линии, работающие по двум схемам: комплексная обработка листа и шагово-комплексная.

При комплексной схеме, находящей применение в судостроении и тяжелом машиностроении, осуществляется одноразовая подача листа на рабочую позицию для последующей порезки всего комплекта деталей, предусмотренных на листе. Шагово-комплексная система предусматривает ритмичную подачу листа в машину участками (шагами) определенной длины для вырезки сравнительно небольших по габаритам деталей.

Поточные линии, внедренные в судостроении, имеют следующие особенности: транспортировка листа к машинам осуществляется совместно с раскройной рамой-спутником приводным рольгангом, расположенным под газорезательными и маркировочными машинами, установленными в ряд. При этом поданная рама-спутник с листом устанавливается под газорезательную машину гидроподъемниками, установленными на каждой рабочей позиции, после чего рольганг освобождается для транспортировки рам к другим машинам.

В зависимости от длины пролета цеха и объема производства поточные линии термической резки компонуют в пределах одного пролета цеха в одну "нитку" либо параллельно в две "нитки" ("лагом"). По способу транспортировки раскройной рамы с листом поточные линии разделяют на рольганговые и тележечные.

В двухрядную рольганговую линию входят пульт управления, машина "Одесса", машина ЮГ-2.5-1.6, рельсовый путь под машину, раскройная рама, рельсовый путь под разгрузчик, электромагнитный разгрузчик, позиция загрузки, самоходная подъемно-транспортная тележка.

|

|

|

Фасонная вырезка деталей производится по копир-чертежам и копир-шаблонам типа "Юг". На линии имеются трансбордерная тележка, подающие рольганги, возвратный рольганг, газорезательная машина, маркировочная машина, дополнительный рольганг, гидрокантователь.

На этой линии транспортные средства, представляющие собой замкнутую систему, позволяют механизировать такие операции, как загрузку на раскройную раму, подачу листов с рамой к машинам, выдачу раскроенного листа, уборку деталей и отходов.

На однорядных тележечных линиях раскройную раму с листом транспортируют тележкой к каждому рабочему месту. В турбостроении успешно эксплуатируются линии по газокислородной резке деталей и заготовок турбин (табл. 2.3).

Таблица 2.3

Характеристика поточной линии газокислородной резки

| Технические данные | Показатель |

| Наибольший размер разрезаемого листа, мм. | 140x2500x10000 |

| Число газорезательных машин в линии (ветви), шт. | |

| Производительность линии при двухсменном режиме в год, тыс. т | 6,0 |

| Количество раскройных рам на каждую линию, шт. | |

| Максимальный вес разрезаемого листа, кН | до 27,4 |

| Грузоподъемность самоходной подъемно-транспортной тележки, кН | до 29,4 |

| Скорость перемещения тележки, м/мин | 39,7; 13,2 |

| Количество домкратов, шт. | |

| Скорость подъема (опускания), м/мин | 1,0 |

| Высота подъема, м | до 1,0 |

| Мощность установленных электродвигателей, кВт | до 32 |

| Габаритные размеры машин, м. | 59 (62) х 12 |

Листовой прокат укладывают на раскройную раму, предварительно установленную на передних и задних блоках, с фиксацией его по технологическим откидным базовым упорам. Оператор, получив сигнал об укладке листа, направляет самоходную подъемно-транспортную тележку к раскройной раме. Домкраты тележки приподнимают раскройную раму над опорными плоскостями кулачков блоков опор, а освободившиеся кулачки под действием пружин откидываются. При этом домкраты опускают раскройную раму с листом. После остановки тележки домкраты поднимают раму с листом с нижнего в крайнее верхнее положение над блоками опор. При этом винты домкратов опускаются, и рама становится на кулачки блоков опор. Осуществив контроль положения рамы на блоках опор, газорезчик приступает к порезке листа.

Затем тележка с рамой возвращается в исходное положение для загрузки очередного листа. Разрезанный лист (заготовки) снимается с раскройной рамы электромагнитным разгрузчиком, а грат и мелкие обрези, скопившиеся в траншее, собираются скреперным устройством самоходной подъемно-транспортной тележки в контейнер.

Кислород и природный газ подводят от магистрали к линии в каналах. Питание и газ к газорезательным машинам подводят с помощью шлангоукладчиков.

Механизацию уборки шлака осуществляют путем применения приводных скребков, вибротранспортеров, кранов с электромагнитными шайбами (при этом решетка для базирования листа убирается в сторону)

На Харьковском электромеханическом заводе рабочие места для газокислородной резки, которые оборудованы специальными стеллажами с заглубленными под ними инерционными транспортерами для механизированного удаления шлака (рис. 2.11).

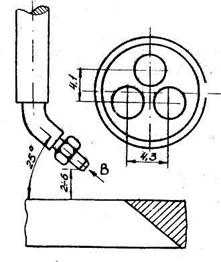

Рис. 2.11. Схема инерционного транспортера для механизированной уборки шлака

Шлак, попадая на наклонную плоскость стеллажа, скатывается по ней на желоб инерционного транспортера, с которого, благодаря возвратно-поступательным колебаниям желоба, шлак ссыпается в тарный короб с раскрывающимся днищем, установленный в приямке. Заполненные короба извлекают из приямков мостовым краном и высыпают шлак в железнодорожный вагон.

Термическую резку металлов можно производить по копир-щитам, копир-чертежам и по обычному металлическому копиру для магнитного пальца. Резка по копир-щитам рациональна при изготовлении серийных и часто повторяющихся деталей. На машинах с фотокопированием находят применение копир-чертежи. При вычерчивании копир-чертежа (в масштабе 1:10) расстояние между контурами деталей принимают равным 2 мм. Наименьшие размеры вырезаемого отверстия -50 мм, овального отверстия - 20x100 мм и радиуса - 15 мм. Рабочий контур детали обводят тушью (толщина линии не менее 2 мм). Копир-чертеж выполняют с погрешностью ± 0,2 мм. Современные газорезательные машины обладают высокой степенью автоматизации, при одновременной обработке нескольких листов большим числом резаков с увеличенной точностью резки (погрешность ± 0,5 мм). Оценивают качество поверхности реза в соответствии с ГОСТ 14792-80.

После термической резки заготовки подвергают очистке пнев-мозубилами, шлифмашинками и в галтовочных барабанах. Галтовочный барабан состоит из металлоконструкций, загрузочного устройства, расположенного на загрузочной площадке, и барабана, вращение которого осуществляется от электропривода. Очищенные детали из-под барабана попадают на механизированную тележку. Частота вращения барабана - 22,5 об/мин, грузоподъемность тележки- 2500 кг, максимальная масса загружаемых заготовок при заполнении секции на 0,25 объема 1100 кг.

|

|

|

|

|

Дата добавления: 2014-10-31; Просмотров: 975; Нарушение авторских прав?; Мы поможем в написании вашей работы!