КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Другие виды оборудования 1 страница

|

|

|

|

Для производства технических осмотров и ремонта автомобилей применяются средства диагностики, позволяющие обнаружить дефекты без разборки автомобиля. Техническое состояние узлов, агрегатов и приборов автомобиля устанавливается по диагностическим параметрам, отдельные значения которых свидетельствуют о нарушении режима работы, регулировок, сопряжений деталей приборов и механизмов. Диагностирование является одним из технологических элементов технического осмотра.

Применяемое для диагностики оборудование может быть переносным, стационарным и передвижным. К стационарному оборудованию относят стенды различных конструкций и типов, на которых проверяют состояния тормозной системы, подвески, тяговые качества, углы установки колес, балансировку колес и т. д. Передвижное оборудование включает комплекс специальных приборов, с помощью которых диагностируют системы и механизмы двигателя. Например, мотор-тестеры, приборы для определения состава отработанных газов, приборы для проверки фар, габаритов и поворотов, стенды для балансировки колес без снятия их с автомобиля.

Существует много малогабаритных переносных приборов для проверки работоспособности агрегатов, узлов и систем автомобиля, например: сканеры, компрессоры и др.

С целью облегчения определения типа и серьезности неисправностей и лучшего обслуживания автомобиля в автомастерских применяются следующие приборы.

Омметром проверяют сопротивление катушки зажигания, а также проверяют элементы электронной системы впрыска.

Вольтметр служит для проверки электрической сети, состояния контактов прерывателя, аккумулятора и регулятора напряжения.

Амперметр применяется для проверки электронной системы зажигания, а также заряда аккумулятора.

|

|

|

Ареометр используется для проверки плотности электролита в аккумуляторе и охлаждающей жидкости в радиаторе.

Динамометрический ключ служит для определения момента затяжки креплений, а также свечей зажигания. Счетчик оборотов применяют для регулировки оборотов холостого хода карбюратора и диагностики топливного насоса.

Часовым оптиметром определяют биение колеса, проверяют зазор в подшипниках ступицы колеса.

Манометры различных давлений применяют для проверки топливного насоса, шин, давления масла в двигателе, давления в тормозном механизме.

Щупы используют для проверки зазоров в клапанах, между контактами прерывателя, свечей и генератора. Окрасочно-сушильные камеры различных конструкций служат для окраски кузова или отдельных деталей автомобиля и для последующей сушки. Камера представляет собой сборно-разборную емкость или помещение, изготовленные из утепленных панелей. Для того чтобы пыль не попадала на окрашиваемую поверхность и в целях обеспечения санитарно-гигиенических условий труда при покраске, камера оборудуется приточно-вытяжной вентиляцией, которая необходима для удаления распыленной краски и растворителя, входящего в ее состав.

Работы по техническому обслуживанию и текущему ремонту могут производиться механизированным, механизированно-ручным и ручным способами. При механизированном способе используют металлообрабатывающие станки, кузнечно-прессовое оборудование, конвейеры для перемещения автомобилей, электротельферы, электротали, кран-балки, краны-штабелеры, механизированные подъемники для вывешивания автомобилей, диагностические стенды, микропроцессорную технику и т. д.

В случае механизированно-ручного способа выполнения работ механизированы наиболее трудоемкие операции, в которых автомеханик применяет различный механизированный инструмент и оборудование, например: установку для ручной (шланговой) мойки, маслораздаточное оборудование, электро- и пневмо-гайковерты, контрольно-измерительные приборы, воздухораздаточные колонки, пневматические окрасочные пистолеты, а также другие инструменты, приборы и аппаратуру, имеющие электрический, гидравлический, пневматический и другие приводы и приводимые в действие специальным источником энергии. В то же время здесь может сохраняться и значительная доля ручного труда, когда работник осуществляет доставку инструмента к месту выполнения операций, его наладку и подключение.

|

|

|

При ручном способе работы выполняют при помощи простейших орудий труда, а также приспособлений и устройств: съемников, домкратов, кранов и другого оборудования, не имеющего привода от специального источника энергии.

Качество ремонтно-профилактических работ и в первую очередь диагностирования автомобиля значительно повышается при использовании микропроцессорной техники, которая повышает точность расчета параметров, визуальную и графическую четкость воспроизведения результатов, что благоприятно сказывается на техническом состоянии автомобиля. При этом повышается и безопасность движения, так как диагностирование неисправностей перед выходом автомобиля служит гарантией того, что при работе не произойдут технические отказы. Тщательное и качественное обслуживание двигателя и его систем с помощью микропроцессорных устройств снижает токсичность отработанных газов, что особенно важно при эксплуатации автомобиля в городских условиях.

Для правильной диагностики и ремонта неисправностей автомобиля важно правильно подобрать инструмент и приспособления, которые хранят на стеллажах или в инструментальных шкафах, переносных ящиках и передвижных тележках. На различных рабочих местах применяют верстаки, состоящие из рабочего стола, на котором, как правило, устанавливают тиски и другие приспособления. В выдвижных ящиках верстака хранят инструменты.

Техническое диагностирование

Основой технической политики на предприятиях автосервиса является планово-предупредительная система технического обслуживания автомобильного транспорта и ремонт по потребности - текущий ремонт. Техническое обслуживание является профилактическим мероприятием, представляющим собой комплекс работ, направленных на предупреждение отказов и неисправностей, обеспечение полной работоспособности агрегата, узла или системы автомобиля. Техническое обслуживание проводится в плановом порядке через определенные пробеги или определенное время эксплуатации автомобиля. Автомобиль с неисправными агрегатами, узлами, системами и деталями, влекущими за собой угрозу безопасности движения, не должен быть выпущен на линию. Другие неисправности, не влияющие на безопасность движения и не связанные с интенсивным износом при преждевременном разрушении деталей, могут быть устранены после завершения поездки.

|

|

|

Требования к техническому состоянию автомобиля устанавливаются действующими Правилами технической эксплуатации подвижного транспорта и

Правилами дорожного движения. В комплекс работ по техническому обслуживанию входят: уборочно-моечные, контрольно-диагностические, крепежные, регулировочные, заправочные, смазочные и шинные работы. Если при техническом обслуживании нельзя убедиться в полной исправности отдельных узлов, их следует снять с автомобиля для диагностирования на стендах и специальных приборах.

Ремонт представляет собой комплекс работ или операций по устранению возникших отказов либо неисправностей и по восстановлению полной работоспособности автомобиля, агрегата, системы, узла в пределах эксплуатационных характеристик, установленных изготовителем.

Техническое диагностирование является процессом установления технического состояния агрегатов, узлов, систем и механизмов автомобиля с установленной точностью с помощью приборов и приспособлений без разборки объекта диагностирования. Диагностирование дает возможность выявить неисправности, для устранения которых необходимы регулировочные или ремонтные работы. По назначению, объему работ, месту и времени проведения диагностирование подразделяют на непрерывное и периодическое. Непрерывное диагностирование проводит водитель в процессе эксплуатации автомобиля. Периодическое диагностирование выполняют через определенный пробег. Кроме того, диагностирование может быть общим (Д-1) и поэлементарным (Д-2). При Д-1 определяют техническое состояние узлов и агрегатов автомобиля, которые обеспечивают безопасность дорожного движения, и оценивают их пригодность к эксплуатации. Д-1 выполняют перед проведением ТО-1. Д-2 предназначается для выявления скрытых неисправностей, отказов, причин и характера неисправностей. По результатам Д-2 составляют углубленный диагноз технического состояния автомобиля, устанавливают объемы ремонтных работ, необходимых для восстановления работоспособности и поддержания исправного технического состояния автомобиля. Д-2 проводят за 1~2 дня перед ТО-2. При проведении ТО-2 прогнозируют ресурс исправной работы до следующего технического обслуживания.

|

|

|

Контрольно-диагностический осмотр может проводиться на поточных линиях или на отдельных постах. Посты технического диагностирования могут быть оборудованы стационарными стендами, передвижными станциями, переносными приборами с необходимыми измерительными устройствами. На поточной линии основные посты диагностики размещают при участках проведения ТО-1 и ТО-2. Отдельные посты организуют на участках по текущему ремонту агрегатов и узлов автомобиля, например по ремонту коробок передач, по ремонту двигателя. Такое размещение постов позволяет проводить диагностические измерения до ремонта и после него, обеспечивая этим гарантированное его качество. Имитировать условия движения и нагрузки автомобиля позволяют стенды с беговыми барабанами. Диагностический стенд оборудован тормозной установкой и расходомером топлива, что позволяет проверить основные характеристики узлов и деталей автомобиля и сравнить их с паспортными данными. Стенд позволяет произвести корректировку датчиков и приборов на панели приборов автомобиля и выявить неисправности.

На постах для диагностирования двигателя имеется специальная виброакустическая аппаратура, стетоскопы и другие приборы, которые по особенностям и уровню шумов и стуков дают возможность определить техническое состояние газораспределительного и кривошипно-шатунного механизмов.

Для проведения технического обслуживания и ремонта автомобилей используют передвижные ремонтные и ремонтно-диагностические мастерские. Такие мастерские располагают специальным оборудованием для диагностики, а также оборудованием для слесарных, сверлильных, токарных и иных работ.

При диагностировании двигателя устанавливают следующее: наличие стуков в шатунных подшипниках и газораспределительном механизме (клапанах, зубчатых колесах и др.), развиваемую мощность, неисправность системы зажигания в целом и отдельных ее элементов.

При диагностировании системы питания двигателя: подтекание топлива в соединениях трубопроводов, в плоскостях разъема, повышенные расход топлива и содержание оксида углерода СО в отработанных газах, состояние деталей цилиндро-поршневой группы, системы газораспределения, прокладки головки цилиндров.

При диагностировании системы охлаждения двигателя: подтекание охлаждающей жидкости в соединениях и местах разъема, узлах (сборных единицах) системы (радиатор, водяной насос и др.), перегрев охлаждающей жидкости при работе двигателя под нагрузкой.

При диагностировании сцепления: пробуксовывание под нагрузкой, рывки во время включения передач, наличие стуков и шумов при работе и переключении передач, неисправность привода сцепления (педали, тяги и др.).

При диагностировании коробки передач: наличие стуков и шумов в рабочем состоянии, самопроизвольное выключение передач под нагрузкой, наличие течи масла в местах разъема деталей коробки передач, величину зазора при переключении передач.

При диагностировании заднего моста: наличие стуков и шумов в рабочем состоянии, наличие течи масла в местах разъема деталей заднего моста; величину суммарного зазора в главной передаче и дифференциале.

При диагностировании карданного вала и промежуточной опоры: зазоры в карданных сочленениях, шлицевых соединениях и промежуточной опоре карданного вала.

При диагностировании рулевого управления: усилие, необходимое для вращения рулевого колеса, зазор вала рулевой сошки во втулках, надежность крепления пружин и рычагов передней подвески, штанг и стоек стабилизатора поперечной устойчивости.

При диагностировании рессор и элементов подвески: наличие поломок листов, зазоры в соединениях рессорного пальца с втулкой рессоры и с проушиной кронштейнов подвески, параллельность переднего и заднего мостов и их расположение относительно кузова автомобиля.

При диагностировании кузова: наличие вмятин, трещин, поломок, нарушение окраски автомобиля, правильность работы омывателя ветрового стекла, системы отопления кузова и вентилятора обдува ветрового стекла (в холодное время года), тяг управления жалюзи радиатора, состояние замков и петель капота, крышки багажника.

При диагностировании технического состояния автомобиля необходимо проверить и отрегулировать углы установки колес автомобиля, эффективность действия и одновременность срабатывания тормозных механизмов, балансировку колес, работу системы зажигания автомобиля, зазор между контактами прерывателя, установку и действие фар, направление светового потока; проверить состояние,тормозного привода (тягу, шланги, трубопроводы и др.), радиатора, подвески двигателя, опорных резиновых подушек.

| Теория |

Для обнаружения неисправностей в системе зажигания, мотор-тестер "АВТОАС-ПРОФИ 2" имеет определенный ряд специальных режимов измерения. Эти режимы позволяют в удобном виде визуально контролировать на мониторе компьютера форму напряжения в первичной и вторичной цепях зажигания, а так же получать ряд важных цифровых значений параметров этих сигналов. Ниже приведено описание некоторых параметров сигналов, которые необходимо контролировать, при диагностике электронных бесконтактных систем зажигания с распределителем (ROV) и примеры диагностики автомобилей с системами такого типа.

Угол замкнутого состояния (УЗС) первичной цепи. Измеряется в градусах. Определяет период, в течение которого в первичной цепи зажигания протекает ток. Для контактных ("классических") систем УЗСК регулируется, путем изменения зазора контактов прерывателя. При изменении частоты вращения, значение УЗСК в контактных системах не должно изменяться. Для 4-х цилиндровых двигателей УЗСК обычно находится в пределах 50-55 градусов поворота ротора вала распределителя. Контактные системы зажигания, называются так же системами, с постоянным УЗСК первичной цепи. Кроме контактных прерывателей, применялись так же контактно-транзисторные системы, в которых УЗС так же поддерживался постоянным. Применение транзистора взамен контактов прерывателя позволило избежать быстрого выхода из строя контактной группы из-за "подгорания" контактов последней, возникающего при коммутации значительного по величине тока в цепи с индуктивностью. Примером подобной системы может служить коммутатор ТК 102, применявшийся на автомобилях ЗИЛ и ГАЗ с восьмицилиндровыми двигателями. В практике мирового автомобилестроения подобные контактно-транзисторные системы использовались относительно не продолжительное время и широкого распространения не получили.

Время замыкания первичной цепи (время накопления энергии в катушке). Измеряется в миллисекундах. Влияет на уровень энергии, накапливаемой в первичной обмотке катушки зажигания. При слишком малом времени замыкания, ток в первичной цепи не успевает достичь величины, обеспечивающей необходимую энергию магнитного поля катушки, а слишком большое время протекания тока приводит к перегреву первичной обмотки и контактов прерывателя или коммутирующего транзистора и напрасной трате энергии аккумулятора. В контактных системах время замыкания зависит от угла замкнутого состояния контактов и уменьшается при увеличении частоты вращения коленчатого вала. Это приводит к уменьшению энергии, накапливаемой в магнитном поле катушки зажигания и соответствующему снижению энергии искрового разряда, что может стать причиной пропусков воспламенения, особенно при работе двигателя на обедненной смеси.

В отличие от контактных и контактно-транзисторных систем, в большинстве современных электронных систем зажигания используется принцип постоянства накапливаемой энергии. В этих системах время замкнутого состояния первичной цепи при разных частотах вращения поддерживается неизменным. Для этого момент замыкания первичной цепи вычисляется в ЭБУ системы зажигания или в ЭБУ системы управления двигателем. Момент замыкания рассчитывается таким образом, чтобы время, проходящее от начала протекания тока в первичной цепи, до прерывания тока (ток разрыва) и формирования искрового разряда, было достаточным для накопления в катушке зажигания "порции" энергии, которая обеспечивает бесперебойное искрообразование на свечах зажигания, при любых режимах работы двигателя. При этом с ростом частоты вращения коленчатого вала, УЗС первичной цепи увеличивается. Это изменение УЗС не влияет на величину энергии, накапливаемой в катушке зажигания, т. к. время накопления энергии остается постоянным.

Мотор-тестер "АВТОАС-ПРОФИ-2" позволяет производить одновременный, для разных цилиндров работающего двигателя, контроль формы сигнала в первичной цепи, а так же значений угла и времени замыкания первичной цепи. Значения величин УЗСК и времени замыкания, а так же разница соответствующих значений между отдельными цилиндрами, должны находиться в пределах нормы для данного типа системы зажигания. Для контактных и контактно-транзисторных систем зажигания значение УЗСК приводится в эксплуатационной документации на автомобиль. Разброс значений угла замкнутого состояния первичной цепи по разным цилиндрам, может быть вызван износом или неисправностью отдельных элементов прерывателя-распределителя или ослаблением его крепления. Для электронных систем зажигания нормируется время накопления энергии в катушке зажигания, т. е. время протекания тока в первичной цепи. Неисправность электронного коммутатора или ЭБУ системы управления впрыском и зажиганием, а так же нарушение, по разным причинам, сигнала датчика синхронизации, может вызвать изменение времени замыкания первичной цепи зажигания.

Ток в первичной цепи зажигания нарастает по экспоненциальному закону, от нулевого значения в момент замыкания прерывателя (контактного или электронного), до величины, которая определяется индуктивностью и сопротивлением первичной обмотки катушки зажигания и временем замыкания первичной цепи. В современных системах зажигания применяются катушки с низким сопротивлением первичной обмотки, которое составляет около 0.5 Ом, вместо 2-4 Ом в контактных, и с уменьшенной индуктивностью L. Это позволяет уменьшить время накопления энергии, так как уменьшается время нарастания тока до необходимой величины, а так как значение энергии W, запасаемой в первичной обмотке катушки зажигания, прямо пропорционально квадрату тока разрыва I (W = I2 L/2). То есть, даже при меньшей индуктивности обмотки, стало возможным накапливать в первичной обмотке значительно, большую "порцию" энергии, чем в системах с обычными катушками.

Во многих системах применяется ограничение тока в первичной цепи, на уровне 6 - 8 А. Такого значения как раз достаточно для достижения требуемого уровня запасенной энергии. Для этого, при достижении установленной величины ограничения тока, коммутирующий первичную цепь транзистор переводится из ключевого режима в режим активного сопротивления, препятствуя дальнейшему росту тока первичной цепи. Процесс перехода коммутирующего транзистора, из ключевого режима, в режим ограничения тока, хорошо виден на осциллограмме первичной цепи.

Так же необходимо контролировать и напряжение питания катушки зажигания. Нарушение работы системы зажигания может быть вызвано плохим контактом на каком-либо участке первичной цепи, включая клеммы аккумулятора, клеммы катушки зажигания и соединительные провода. Такие дефекты обычно хорошо видны при анализе формы сигнала в первичной цепи, а так же цепи питания катушки зажигания.

Анализ сигналов во вторичной цепи зажигания производится с помощью специальных накладных датчиков "кВ", устанавливаемых на высоковольтные провода. Кроме формы сигнала высокого напряжения, обычно контролируется величина напряжения пробоя искрового промежутка свечей зажигания, напряжение и время искрового разряда.

Система зажигания предназначена для воспламенения рабочей смеси в цилиндрах бензиновых двигателей. Основными требованиями к системе зажигания являются:

1. Обеспечение искры в нужном цилиндре (находящемся в такте сжатия) в соответствии с порядком работы цилиндров.

2. Своевременность момента зажигания. Искра должна происходить в определенный момент (момент зажигания) в соответствии с оптимальным при текущих условиях работы двигателя углом опережения зажигания, который зависит, прежде всего, от оборотов двигателя и нагрузки на двигатель.

3. Достаточная энергия искры. Количество энергии, необходимой для надежного воспламенения рабочей смеси, зависит от состава, плотности и температуры рабочей смеси.

4. Общим требованием для системы зажигания является ее надежность (обеспечение непрерывности искрообразования).

Неисправность системы зажигания вызывает неполадки как при запуске, так и при работе двигателя:

- трудность или невозможность запуска двигателя;

-неравномерность работы двигателя - "роение" или прекращение работы двигателя при пропусках искрообразования в одном или нескольких цилиндрах;

- детонация, связанная с неверным моментом зажигания и вызывающая быстрый износ двигателя;

- нарушение работы других электронных систем за счет высокого уровня электромагнитных помех и пр.

Существует множество типов систем зажигания, отличающихся и устройством и принципами действия. В основном системы зажигания различаются по:

- системе определения момента зажигания.

- системе распределения высоковольтной энергии по цилиндрам.

При анализе работы систем зажигания исследуются основные параметры искрообразования, смысл которых практически не отличается в различных системах зажигания:

- угол замкнутого состояния контактов (УЗСК, Dwell angle) - угол, на который успевает повернуться коленчатый вал от момента начала накопления энергии (конкретно в контактной системе - момента замыкания контактов прерывателя; в других системах - момента срабатывания силового транзисторного ключа) до момента возникновения искры (конкретно в контактной системе - момента размыкания контактов прерывателя). Хотя в прямом смысле данный термин можно применить только к контактной системе - он условно применяется для систем зажигания любых типов.

- угол опережения зажигания (УОЗ, Advance angle) - угол, на который успевает повернуться коленчатый вал от момента возникновения искры до момента достижения соответствующим цилиндром верхней мертвой точки (ВМТ). Одна из основных задач системы зажигания любого типа - обеспечение оптимального угла опережения зажигания (фактически - оптимального момента зажигания). Оптимально поджигать смесь до подхода поршня к верхней мертвой точке в такте сжатия - чтобы после достижения поршнем ВМТ газы успели набрать максимальное давление и совершить максимальную полезную работу на такте рабочего хода. Также любая система зажигания обеспечивает взаимосвязь угла опережения зажигания с оборотами двигателя и нагрузкой на двигатель.

При увеличении оборотов, скорость движения поршней увеличивается, при этом время сгорания смеси практически не изменяется - поэтому момент зажигания должен наступать чуть раньше - соответственно при увеличении оборотов, УОЗ надо увеличивать.

На одной и той же частоте вращения коленчатого вала двигателя, положение дроссельной заслонки (педали газа) может быть различным. Это означает, что в цилиндрах будет образовываться смесь различного состава. А скорость сгорания рабочей смеси как раз и зависит от ее состава. При полностью открытой дроссельной заслонке (педаль газа "в полу") смесь сгорает быстрее и поджигать ее нужно позже - соответственно при увеличении нагрузки на двигатель, УОЗ надо уменьшать. И наоборот, когда дроссельная заслонка прикрыта, скорость сгорания рабочей смеси падает, поэтому угол опережения зажигания должен быть увеличен.

- напряжение пробоя - напряжение во вторичной цепи в момент образованияискры - фактически - максимальное напряжение во вторичной цепи.

- напряжение горения - условно-установившееся напряжение во вторичной цепи в течение периода горения искры.

- время горения - длительность периода горения искры.

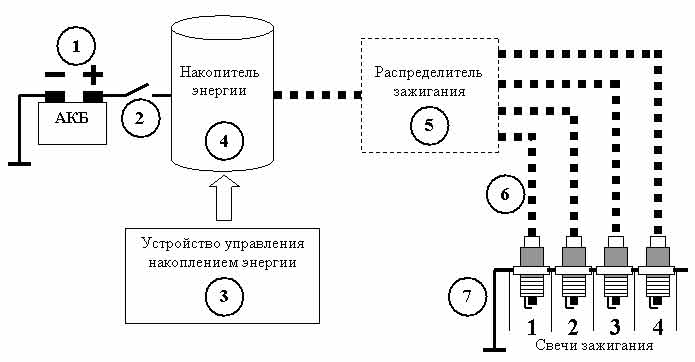

Обобщенно структуру системы зажигания можно представить следующим образом:

Рассмотрим подробнее каждый из элементов системы:

1. Источник питания для системы зажигания - бортовая сеть автомобиля и ее источники питания - аккумуляторная батарея (АКБ) и генератор.

2. Выключатель зажигания.

3. Устройство управления накоплением энергии - определяет момент начала накопления энергии и момент "сброса" энергии на свечу (момент зажигания). В зависимости от устройства системы зажигания на конкретном авто может представлять из себя:

Механический прерыватель, непосредственно управляющий накопителем энергии (первичной цепью катушки зажигания). Данный компонент нужен для того, чтобы замыкать и размыкать питание первичной обмотки катушки зажигания. Контакты прерывателя находятся под крышкой распределителя зажигания. Пластинчатая пружина подвижного контакта постоянно прижимает его к неподвижному контакту. Размыкаются они лишь на короткий срок, когда набегающий кулачок приводного валика прерывателя-распределителя надавит на молоточек подвижного контакта.

Параллельно контактам включен конденсатор (condenser). Он необходим для того, чтобы контакты не обгорали в момент размыкания. Во время отрыва подвижного контакта от неподвижного, между ними хочет проскочить мощная искра, но конденсатор поглощает в себя большую часть электрического разряда и искрение уменьшается до незначительного. Но это только половина полезной работы конденсатора - когда контакты прерывателя полностью размыкаются, конденсатор разряжается, создавая обратный ток в цепи низкого напряжения, и тем самым, ускоряет исчезновение магнитного поля. А чем быстрее исчезает это поле, тем больший ток возникает в цепи высокого напряжения. При выходе конденсатора из строя двигатель нормально работать не будет - напряжение во вторичной цепи получится недостаточно большим для стабильного искрообразования.

Прерыватель располагается в одном корпусе с распределителем высокого напряжения - поэтому распределитель зажигания в такой системе называют прерывателем-распределителем. Такая система зажигания называется классической системой зажигания. Общая схема классической системы:

Это наиболее старая из существующих систем - фактически она является ровесницей самого автомобиля. За границей такие системы прекратили серийно устанавливать в основном к концу 1980-х годов, у нас такие системы на "классику" устанавливаются до сих пор. Кратко принцип работы выглядит следующим образом - питание от бортовой сети подается на первичную обмотку катушки зажигания через механический прерыватель. Прерыватель связан с коленчатым валом, что обеспечивает замыкание и размыкание его контактов в нужный момент. При замыкании контактов начинается зарядка первичной обмотки катушки, при размыкании первичная обмотка разряжается, но во вторичной обмотке наводиться ток высокого напряжения, который, через распределитель, также связанный с коленчатым валом, поступает на нужную свечу. Также в этой системе присутствуют механизмы корректировки опережения зажигания - центробежный и вакуумный регуляторы.

Это наиболее старая из существующих систем - фактически она является ровесницей самого автомобиля. За границей такие системы прекратили серийно устанавливать в основном к концу 1980-х годов, у нас такие системы на "классику" устанавливаются до сих пор. Кратко принцип работы выглядит следующим образом - питание от бортовой сети подается на первичную обмотку катушки зажигания через механический прерыватель. Прерыватель связан с коленчатым валом, что обеспечивает замыкание и размыкание его контактов в нужный момент. При замыкании контактов начинается зарядка первичной обмотки катушки, при размыкании первичная обмотка разряжается, но во вторичной обмотке наводиться ток высокого напряжения, который, через распределитель, также связанный с коленчатым валом, поступает на нужную свечу. Также в этой системе присутствуют механизмы корректировки опережения зажигания - центробежный и вакуумный регуляторы.

Центробежный регулятор опережения зажигания предназначен для изменения момента возникновения искры между электродами свечей зажигания, в зависимости от скорости вращения коленчатого вала двигателя.

Расположение деталей регулятора:

Расположение деталей регулятора:

1 - кулачок прерывателя

2 - втулка кулачков

3 - подвижная пластина

4 - грузики

5 - шипы грузиков

6 - опорная пластина

7 - приводной валик

8 - стяжные пружины

8 - стяжные пружины

Верхний рис. - грузики вместе

Нижний рис. - грузики разошлись

Устройство и схема работы центробежного регулятора угла опережения зажигания.

Центробежный регулятор опережения зажигания находится в корпусе прерывателя-распределителя. Он состоит из двух плоских металлических грузиков, каждый из которых одним из своих концов закреплен на опорной пластине, жестко соединенной с приводным валиком. Шипы грузиков входят в прорези подвижной пластины, на которой закреплена втулка кулачков прерывателя. Пластина с втулкой имеют возможность проворачиваться на небольшой угол относительно приводного валика прерывателя распределителя. По мере увеличения числа оборотов коленчатого вала двигателя, увеличивается и частота вращения валика прерывателя-распределителя. Грузики, подчиняясь центробежной силе, расходятся в стороны, и сдвигают втулку кулачков прерывателя "в отрыв" от приводного валика. То есть набегающий кулачок поворачивается на некоторый угол по ходу вращения навстречу молоточку контактов. Соответственно контакты размыкаются раньше, угол опережения зажигания увеличивается.

При уменьшении скорости вращения приводного валика, центробежная сила уменьшаются и, под воздействием пружин, грузики возвращаются на место - угол опережения зажигания уменьшается.

|

|

|

|

|

Дата добавления: 2014-11-25; Просмотров: 687; Нарушение авторских прав?; Мы поможем в написании вашей работы!