КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Дробление. Цель дробления – Уменьшение размеров кусков сырья до такой степени, при которой последующий их помол осуществляется с наименьшей затратой электроэнергии

|

|

|

|

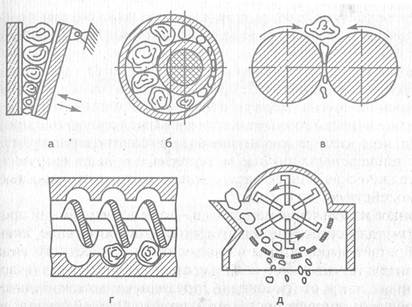

Цель дробления – Уменьшение размеров кусков сырья до такой степени, при которой последующий их помол осуществляется с наименьшей затратой электроэнергии. На дробление обьбычно поступают куски сырья размером до 1000 мм. После дробления продукт не должен содержать фракций с размером более 25 мм. Однако для обеспечения экономичной работы мельниц рекомендуется загружать их материалом крупностью 8…10 мм. Для каждого тпа мельниц существует оптимальная крупность дробления, при которой суммарная стоимость дробления и помола минимальны. Тип дробилок и схему дробления выбирают в соответствии со свойствами измельчаемых материалов и требуемой тонкостью измельчения. Принципиальные схемы дробилок представлены на рис..

|

| Рис.. Принципиальные схемы дробилок: а – щековая; б – конусная; в - валковая; г – шнековая; д - молотковая |

В щековых дробилках материал измельчается раздавливанием, раскалыванием и частичным истиранием в пространстве между щёками при их периодическом сближении.

Конусные дробилки измельчают материал раздавливанием в основном за счёт излома между двумя усечёнными конусами, из которых внешний неподвижен, а внутренний вращается эксцентрично по отношению к внешнему конусу.

Валковые дробилки раздавливают и истирают непластичные материалы вращающимися навстречу друг другу с разной скоростью валками. При этом в зависимости от свойств дробимого материала устанавливаются гладкие, рифлёные или зубчатые валки.

В молотковых дробилках материал измельчается ударом молотков, а также истиранием.

Существующие конструкции дробилок не могут обеспечить высокой степени измельчения твёрдого кускового материала при однократном прохождении его через дробилку, поэтому применяют двух- и трёхступенчатые схемы дробления.

|

|

|

Для первичного дробления используют мощные щековые дробилки размером щёк 2100х1500 мм производительностью 500 т/ч и конусные дробилки производительностью 1000 т/ч, принимающие куски материала размером до 1000 мм. Вторичное дробление осуществляют на двухроторных молотковых дробилках производительностью 500 т/ч с выдачей материала размером до 20 мм. Для дробления пластичных и вязких материалов используют молотковые самоочищающися и валковые дробилки.

Щековые дробилки просты и надёжны. Конусные дробилки сложнее, требуют больших капитальных затрат при установке, но обладают высокой производительностью. Молотковые дробилки отличаются высокой степенью измельчения (i = 20), небольшой массой и габаритами, простотой конструкции и обслуживания. Зубчатые валковые дробилки пригодны для работы с мягкими и влажными материалами, при этом они не замазываются им в отличие от других типов дробилок. Для измельчения глин средней пластичности применяют дырчатые вальцы: глина раздавливается, истирается и продавливается через отверстия во внутреннюю полость вальцов, откуда поступает в разгрузочную течку. Выбор схемы дробления определяется свойствами перерабатываемого материала (табл.)

Таблица

Выбор схемы дробления

| Материал | Rсж, МПа | Стадии дробления | ||

| 1-ая | 2-ая | 3-ая | ||

| Мрамор | Щековая, конусная | Молотковая | Молотковая | |

| Известняк | 50…200 | Щековая, конусная | Молотковая | - |

| Трепел, опока, гипс, туф | 30…50 | Молотковая | - | - |

| Глина, мел | 2…15 | Валковая, шнековая | - | - |

Большие трудности возникают при измельчении пластичных налипающих пород с содержанием влаги до 25…30 % Для таких материалов разработаны специальные дробилки-сушилки (рис.).

| Рис.. Схема дробилки-сушилки: 1 – ножевой барабан; 2 – гладкий валок; 3 – разгребающий барабан; 4 – подача горячих газов; 5 – сепарационная камера; 6 – высушенный материал; 7 –отражательная плита; 8 – завихряющая камера; 9 - ротор с молотками; 10 – смесительная камера 13 – подача сырья |

|

|

|

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 1382; Нарушение авторских прав?; Мы поможем в написании вашей работы!