КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Типи опор балок

|

|

|

|

ТЕМА № 3. ЗГИН.

Лекція 3. Згин.

План:

1. Загальні поняття.

2. Внутрішні силові фактори при згині.

3. Нормальні напруження при згині.

1. Загальні поняття.

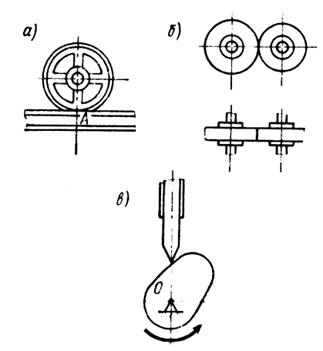

Згин – це вид деформації, який виникає при прикладанні до стержня пар сил, які утворюють моменти в площинах, що проходять через вісь стержня.

Стержень, який працює на згин, називають балкою. Вільний, не опертий кінець балки, називають консоллю.

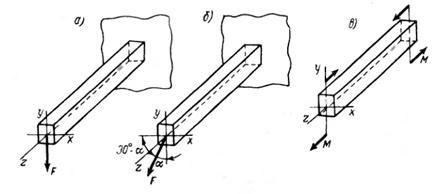

Найчастіше зустрічаються поперечні згини, коли зовнішні сили, перпендикулярні до повздовжньої вісі балки, діють в площині, що проходить через вісь балки і одну з головних центральних вісей її поперечного перерізу, в тому числі, в площині, яка співпадає з площиною симетрії балки, наприклад, сила Ϝ на рис. 3.1, а. Такий згин називають прямим. Якщо сили, які викликають деформацію згину, діють в площині, що проходить через вісь балки, але не проходять через одну з головних центральних вісей її поперечного перерізу, то такий згин називають косим (рис. 3.1, б).

Коли в поперечних перерізах балок при згині виникає лише згинаючий момент, а поперечна сила рівна нулю, такий згин називають чистим. Він виникає, коли балка згинається двома протилежно напрямленими парами сил, прикладеними до її торців (рис. 3.1, в).

Коли в поперечних перерізах балок при згині виникає лише згинаючий момент, а поперечна сила рівна нулю, такий згин називають чистим. Він виникає, коли балка згинається двома протилежно напрямленими парами сил, прикладеними до її торців (рис. 3.1, в).

Рисунок 3.1 – Види згинів:

а – прямий згин; б – косий згин; в – чистий згин

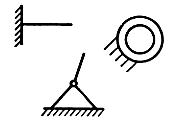

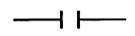

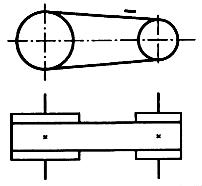

Усі існуючі опори балок можна звести до наступних типів:

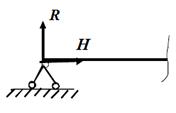

1. Шарнірно - рухома опора (рис.3.2).

Характерна тим, що в ній виникає реакція, нормальна до опори.

Рисунок 3.2 – Шарнірно-рухома опора

2. Шарнірно-нерухома опора (рис. 3.3)

Характерна тим, що на ній виникає реакція, яка може бути розкладена на дві складові: одна – нормальна до опори, а друга – вздовж балки.

|

|

|

Рисунок 3.3 – Шарнірно-нерухома опора

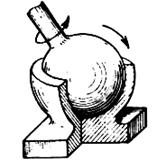

3. Жорстке защемлення (рис. 3.4)

Характерне тим, що на ній, крім двох складових реакцій, може виникати ще й реактивний момент МR.

Рисунок 3.4 – Жорстке защемлення

4. Проміжні шарніри (рис. 3.5)

Проміжні шарніри – це елементи, які гасять і не передають згині моменти. Слід зауважити, що сума моментів відносно центра шарніра від сил, взятих із одного боку від шарніра, дорівнює 0.

Рисунок 3.5 – Проміжні шарніри

2. Внутрішні силові фактори при згині.

Розглядаючи згин, введемо на додаток до основних гіпотез опору матеріалів ще деякі гіпотези, характерні для згину:

ü будемо розглядати перерізи, що мають хоча б одну вісь симетрії, причому навантаження будемо проводити саме в площині симетрії;

ü перерізи, нормальні до осі балки, залишаються плоскими в процесі деформації (гіпотеза плоских перерізів);

ü сусідні волокна балки (уявимо її волокнистою структурою) не тиснуть одне на одне.

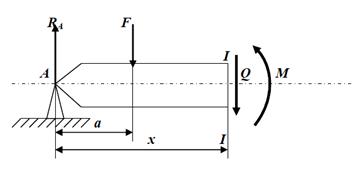

Розглянемо довільно навантажену в напрямі, нормальному до осі, балку (рис. 3.6). Користуючись методом перерізів, розріжемо цю балку в довільному перерізі – „І-І” на відстані x від лівої опори та відкинемо праву, наприклад, частину (рис. 3.7).

Рисунок 3.6 – Довільно навантажена балка

Рисунок 3.7 – Внутрішні силові фактори при згині

Частина, що залишається, повинна знаходитися в рівновазі. Тоді сума сил і моментів, що діють відносно перерізу „І-І”, повинні дорівнювати 0. Це можливо тільки у випадку, коли замість дії відрізаної частини у перерізі прикласти зосереджену силу Q та момент M, які будуть дорівнювати алгебраїчній сумі всіх сил і моментів відповідно, взятих зліва від перерізу. Тобто, з точки зору рівноваги можна записати

У даному випадку розглядаємо вже 2 внутрішніх силових фактори – перерізаючу силу Q (яку ще називають «поперечною силою») та згинаючий момент M.

|

|

|

Згідно з методом перерізів, перерізаючу силу Q та згинаючий момент М підраховують як алгебраїчні суми відповідних величин, взятих із одного боку від перерізу.

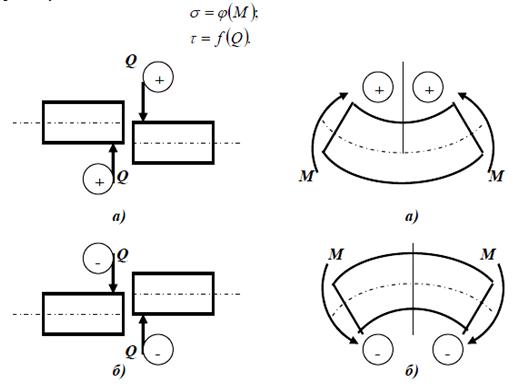

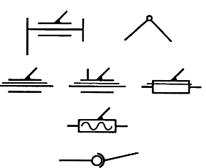

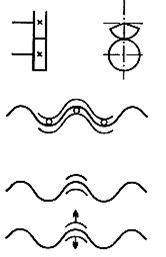

Встановимо правила вибору знаків. Якщо підрахунок сил проводиться зліва, то сила направлена догори – додатна. Якщо справа – навпаки, достатньою буде сила, направлена вниз (рис. 3.8). Для моментів правило знаків вибирають так: якщо момент вигинає балку опуклістю вниз – він додатний, якщо навпаки – від’ємний (рис. 3.9).

За рахунок наявності в перерізі, нормальному до осі балки, зразу двох силових факторів Q та M, у ньому в загальному випадку виникають як нормальні, так і дотичні напруження.

| Рисунок 3.8 – Вибір знаків для поперечної сили: а) додатній, б) від’ємний | Рисунок 3.9 – Вибір знаків для згинаючого моменту: а) додатній, б) від’ємний |

Очевидно, чим більшими у перерізі будуть Q та М, тим більшими будуть і відповідні напруження (за умов, що балка має один і той же переріз по всій довжині). Тому визначення небезпечного перерізу (тобто перерізу, в якому виникають найбільші напруження) пов’язано з визначенням функцій розподілу перерізаючої сили Q та згинаючого моменту M. Це можна робити як аналітичним шляхом, так і шляхом побудови епюр розподілу цих величин. На практиці застосовують обидва шляхи. Користуючись аналітичними залежностями, проводять розрахунки, а епюри використовують для якісного оцінювання факторів згину (характер розподілу величин, орієнтація розтягнутих волокон тощо).

3. Нормальні напруження при згині.

Вже відзначалося, що нормальні та дотичні напруження, які одночасно можуть виникати в нормальному до осі перерізі балки, пов’язані з моментами та перерізаючою силою відповідно. Розглянемо випадок так званого чистого згину, який виникає на ділянці за умов Q = 0 та M = const. Такий випадок можна відтворити, наприклад, при навантаженнях балок, зображених на рис. 3.10, а та б. На ділянках CD цих балок виникає чистий згин (епюри моментів М(х) на цих ділянках затемнені).

Рисунок 3.10 – Випадки чистого згину: а) на консолі, б) для ділянки між опорами

Для виведення формул нормальних напружень при згині σ домовимося розглядати випадок чистого згину.

|

|

|

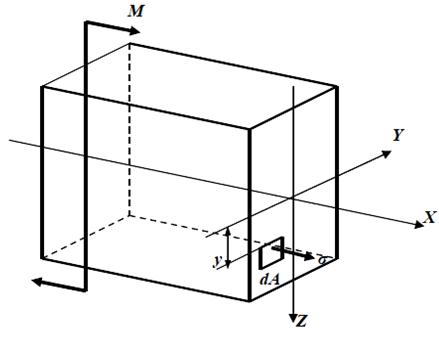

Розглянемо ділянку балки довжиною dx, яка знаходиться під дією чистого згину (рис. 3.11). При цьому направимо вісь x уздовж балки, вісь y пов’яжемо з шаром, який не деформується (не стискається і не розтягується). Його називають нейтральним шаром. Вісь z поєднаємо з висотою перерізу.

Рисунок 3.11 – Напружений елемент балки

Описуючи статику цієї ділянки, матимемо:

|

|

|

Оскільки розподіл σ по висоті перерізу невідомий, задача носить статично невизначений характер. Тому слід розглянути деформацію цієї ділянки (рис. 3.12).

|

|

|

|

|

Рисунок 3.12 – Деформація елементів довжиною dx

Рисунок 3.12 – Деформація елементів довжиною dx

|

|

|

|

|

|

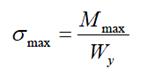

Якщо розглянути найбільші напруження в перерізі (рис. 3.13), то слід відзначити, що вони виникають у найвіддаленіших від нейтральної осі шарах (| z |= z max).

Якщо розглянути найбільші напруження в перерізі (рис. 3.13), то слід відзначити, що вони виникають у найвіддаленіших від нейтральної осі шарах (| z |= z max).

|

Рисунок 3.13 – Розподіл нормальних напружень по висоті перерізу

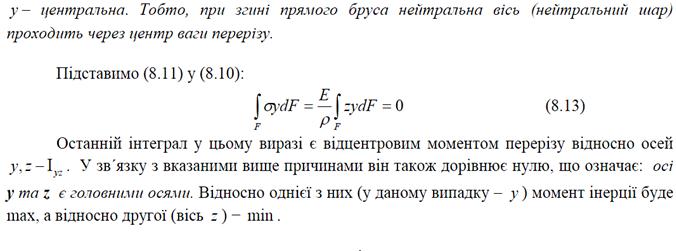

Повертаючись до питання знаходження max нормальних напружень max σ у балці, слід ще знати небезпечний переріз, тобто той, де M = M max, тоді

|

Використовуючи (3.11), неважко записати умову міцності за нормальними напруженнями при згині:

|

З цієї формули за відомими моментами M та знаючи допустимий рівень напружень [σ ], можна визначити осьовий момент опору y W (а далі і розміри відповідного перерізу) або за відомими формою та розмірами перерізу підібрати допустимі силові фактори, якими можна навантажити балку. При цьому значення M max підбирають при побудові епюр Q (х) та M (х).

Практика показала, що в більшості випадків найнебезпечнішими для балок є нормальні напруження. Тому залежності (3.10 ÷ 3.12) є дуже важливими розрахунковими формулами. Дослідження показали, що формули (3.10 ÷ 3.12) практично справедливі не тільки для випадку чистого згину, але й у випадку, коли на ділянці, що розглядається, перерізаюча сила Q не дорівнює нулю. Похибка незначна і можна вважати формули (3.10 ÷ 3.12) універсальними при розгляді плоского згину прямого бруса.

|

|

|

Слід зауважити, що для звичайних довгих балок у більшості випадків саме нормальні напруження є домінантними з точки зору виникнення небезпеки.

Питання для самоконтролю

1. Поясніть поняття згин.

2. Назвіть та поясніть основні види згинів.

3. Поясніть принцип дії внутрішніх силових факторів, що діють на тіло при згині.

4. Поясніть, як розраховується нормальне напруження при згині.

5. Які сили діють на балку в поперечному перерізі?

6. Охарактеризуйте типи опор балок.

ТЕМА № 4. З’ЄДНАННЯ ДЕТАЛЕЙ.

Лекція 4. Загальні поняття та визначення.

План:

1. Класифікація машин.

2. Кінематичні пари та ланцюги.

1. Основні поняття та визначення, класифікація машин.

Машина – пристрій створений людиною, який виконує механічні рухи для перетворення енергії, матеріалів та інформації з метою заміни або полегшення фізичної та розумової праці людини, збільшуючи її продуктивність.

Машини класифікують за характером робочого процесу. Класифікація машин подана на рисунку 4.1.

Рисунок 4.1 – Класифікація машин

Автомат – машина, в якій всі перетворення енергії, матеріалів та інформації виконується без посередньої участі людини.

Автоматична лінія – сукупність машин-автоматів, з’єднаних між собою автоматичними транспортними засобами та призначених для виконання певного технологічного процесу.

Всі машини складаються з трьох основних частин (рис. 4.2).

Рисунок 4.2 – Складові механізми машини

Окрім вказаних основних частин машина має частини для керування і регулювання руху, а також нерухому частину, яка служить для підтримки рухомих ланок машини.

Деталь машин – це складова частина машини і механізму, виготовлена з однорідного за найменуванням і маркою матеріалу без використання складальних операцій. В окремих випадках під деталлю розуміють елемент машини, що представляє собою одне ціле і не може бути розібраним на простіші складові без руйнування.

З точки зору застосовності і поширення в машинобудуванні деталі можна розділити на групи:

ü стандартні — це деталі, що виготовляються у відповідності до державних, галузевих стандартів або стандартів підприємства;

ü уніфіковані — це деталі, запозичені з іншого виробу, тобто раніше спроектовані як оригінальні;

ü оригінальні — деталі конструюють для певної машини і вони, як правило, раніше не проектувались і не виготовлялись.

Ланка – деталь або сукупність деталей, що нерухомих одна відносно одної у машині або механізмі і рухається як одне ціле.

З позиції структурного аналізу механізму чи машини у теорії машин і механізмів важливо мати інформацію не про кількість деталей, а про кількість ланок, що об'єднують деталі з однаковим характером руху та види рухомих поєднань між ланками. Отже, будь-який механізм можна розглядати як систему ланок, рухомо сполучених між собою.

У залежності від характеру руху і призначення ланки мають певні назви.

ü Нерухома ланка називається стійкою.

ü Кривошип (корба) — це обертова ланка механізму, що здійснює повний оберт навколо нерухомої осі.

ü Шатун (гонок) — це ланка механізму, що має рухомі поєднання лише з рухомими ланками.

ü Коромисло — це ланка механізму, що здійснює коливальні рухи при неповному оберті навколо нерухомої осі.

ü Повзун — це ланка, що утворює поступальне рухоме сполучення зі стійкою.

ü Куліса — це рухома ланка механізму, що є напрямною для каменя.

ü Камінь — це ланка, що утворює поступальне рухоме з'єднання з кулісою.

ü Зубчасте колесо — це ланка у вигляді колеса із замкненою на ньому системою виступів, що взаємодіють з відповідними виступами іншого колеса.

У сучасному машинобудуванні застосовують машини і механізми з твердими (жорсткими), пружними (гнучкими), рідкими і газоподібними ланками. До пружних ланок відносяться пружини, мембрани та інші елементи, пружна деформація яких суттєво впливає на роботу механізму. До гнучких ланок відносять паси, ланцюги, канати. До рідких і газоподібних відносяться масло, вода, газ, повітря та інші робочі середовища.

Механізм – (грец. mechané — машина) — система тіл (ланок та деталей), що призначена для перетворення руху одного або декількох тіл у потрібний рух інших тіл. Механізм складає основу більшості машин і застосовується в різноманітних технічних об'єктах.

2. Кінематичні пари та ланцюги.

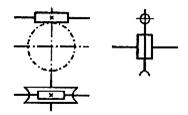

Кінематична пар – рухоме з’єднання двох ланок або деталей.

За характером з’єднання елементів кінематичні пари поділяються на два основних класи: нижчі та вищі. У нижчих кінематичних парах з’єднання деталей виконується на поверхні, а у вищих – по лініям або точкам.

Нижчі кінематичні пари подані у таблиці 4.1.

Таблиця 4.1

Класифікація нижчих кінематичних пар

| Назва | Ескіз | Принципова просторова кінематична схема |

| Обертальна пара (циліндричний шарнір) |

|

|

| Поступальна пара (повзун – 1 і прямолінійна направляюча – 2) |

|

|

| Гвинтова пара (вал і підшипник) |

|

|

| Сферична пара (сферичний шарнір) |

|

|

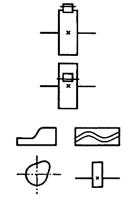

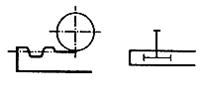

Вищі кінематичні пари:

1) колесо та рельса – дотикання по лінії (рис. 4.3, а);

2) фрикційні катки – дотикання по лінії (рис. 4.3, б);

3) кулачкова пара з гострим товкачем – дотикання по точці (рис. 4.3, в).

Рисунок 4.3 – Вищі кінематичні пари

Нижчі пари більш зносостійкі, оскільки сила тиску одної ланки на іншу розподіляється по поверхні дотикання, коли у вищих пар дотикання ланок відбувається у точці або по лінії.

Кінематичні ланцюги – зв’язана система ланок, що утворює між собою кінематичні пари.

Нерухома ланка називається стійкою. Ведучою називається ланка, яка передає заданий рух. Веденою називається ланка, яка сприймає рух.

Наявність стійки та інших зв’язків у вигляді кінематичних пар дає можливість одержання в механізмі певного руху ведених ланок при заданому законі руху ведучої ланки.

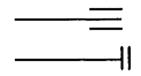

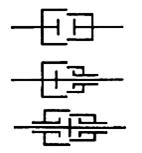

В машино будівництві під час викреслювання різних кінематичних пар прийняті умовні позначення, затверджені ГОСТом 2.770 – 68* (таб. 4.2).

Таблиця 4.2

Умовні позначення елементів кінематичних схем

| Найменування | Умовне позначення |

| Вал, вісь, стрижень |

|

| Нерухома ланка (для вказування нерухомості будь-якої ланки частину її конуру штрихують) |

|

| З’єднання частин ланки ü нерухоме ü нерухоме, яке допускає регулювання ü нерухоме з’єднання деталей з валом, стрижнем |

|

| Кінематична пара: ü обертальна ü поступальна ü гвинтова ü сферична |

|

| Підшипники ковзання та кочення на валу буз уточнення типу: ü радіальні ü упорні |

|

| Підшипники ковзання: ü радіальні ü радіально-упорні односторонні двосторонні ü упорні односторонні двосторонні |

|

| Підшипники кочення: ü радіальні ü радіально-упорні односторонні двосторонні ü упорні односторонні двосторонні |

|

| Муфта (загальне позначення без вказування типу) |

|

| Муфта неуправляюча (незчіплююча) ü глуха ü пружна ü компенсаційна |

|

| Муфта управляюча (зчіплююча) ü загально призначення ü одностороння ü двостороння |

|

| Храпові зубчасті механізми: ü з зовнішнім зчепленням односторонні ü з внутрішнім зчепленням односторонні Кулачкові плоскі: ü повздовжнього переміщення ü обертальні |

|

| Фрикційна передача |

|

| Шків ступінчатий, закріплений на валу |

|

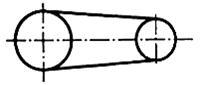

| Пасова передача без вказування типу паса |

|

| Передача плоско пасова |

|

| Передача клиноподібним пасом |

|

| Передача круглим пасом |

|

| Передача зубчастим пасом |

|

| Передача ланцюгова, загальне позначення без вказування типу ланцюга |

|

| Передачі зубчасті циліндричні (без вказування типу зубців): ü зовнішнє зчіплювання ü внутрішнє зчіплювання |

|

| Передачі з валами, які перетинаються: ü конічні без вказування типу зубців |

|

| Передачі зубчасті з валами, які перехрещуються: ü черв’ячна з циліндричним черв’яком |

|

| Передачі зубчасті рейкові без вказування типу зубців |

|

| Передачі зубчастим сектором без вказування типу зубців Гвинт, що передає рух: ü винт-гайка кочення ü винт-гайка ковзання ü гайка нероз’ємна ü гайка роз’ємна |

|

| Електродвигун |

|

| Насос |

|

Лекція 5. З’єднання деталей.

План:

1. Класифікація з’єднання деталей.

2. Рухомі з’єднання.

3. Нерухомі роз’ємні з’єднання.

4. Нерухомі нероз’ємні з’єднання.

1. Класифікація з’єднання деталей.

З'єднання деталей — вид зв’язку між деталями у вузлах, складальних одиницях, механізмах. Класифікація типів з’єднання деталей подана на рис. 5.1.

Рисунок 5.1 – Класифікація типів з’єднання деталей

Рухомі з’єднання – це з'єднання, що допускає вільне взаємне зміщення з'єднувальних елементів без деформування і порушення цілісності зв'язків за певним числом ступені свободи. До рухомих з'єднань відносяться:

ü шарніри — з'єднання, що забезпечують взаємне обертання деталей навколо спільної осі або точки з одним, двома чи трьома ступенями свободи обертального руху;

ü гвинтова передача — з'єднання ходового гвинта і гайки, що перетворює обертовий рух у лінійний осьовий;

ü підшипникові вузли — з'єднання для забезпечення обертального руху валів та коліс;

ü з'єднання у направляючих для забезпечення руху у поступальних кінематичних парах (повзун та направляюча у механізмі голки швейної машини).

Нерухомі з’єднання – це з’єднання, у яких деталі не можуть рухатися одна відносно другої.

Нерухомі з’єднання деталей і вузлів поділяють на дві основні групи: роз’ємні і нероз’ємні.

Роз’ємними називають з'єднання, які можна неодноразово розбирати і знову збирати без руйнування або істотних ушкоджень з’єднуваних елементів. До таких з'єднань відносяться:

ü різьбові;

ü клинові;

ü штифтові;

ü шпонкові;

ü шлицьові (зубчасті).

Нероз’ємними називають такі з'єднання, розбирання яких неможливе без руйнування з‘єднуваних елементів. До них відносяться:

ü заклепкові;

ü зварні;

ü клейові;

ü паяні;

ü пресові (з'єднання з натягом).

Вони забезпечуються силами молекулярного зчеплення (зварні, паяні і клейові), механічними засобами (заклепкові, з натягом) або силами тертя.

2. Рухомі з’єднання.

Шарні́р (фр. charnière, нім. Scharnier) — рухоме з'єднання тіл (наприклад, деталей механізму) чи будівельної конструкції, що допускає взаємні повороти або обертання їх, зазвичай на обмежені кути.

Класифікація шарнірів:

ü Циліндричний шарнір в теорії машин і механізмів називається обертовою кінематичною парою та виконується у вигляді цапфи, що обертається у підшипнику ковзання чи кочення.

ü Сферичний (кульовий) шарнір в теорії машин і механізмів називається сферичною кінематичною парою і виконується у вигляді кулі, що входить в кульову виточку, або у вигляді сферичного підшипника кочення.

ü Універсальний (карданний) шарнір (шарнір не рівних кутових швидкостей або асинхронний шарнір), що складається з двох чи трьох послідовно сполучених циліндричних шарнірів, осі обертання котрих перетинаються в одній точці і дозволяють передавати обертання між валами, що перетинаються під змінним кутом до 40-45°.

ü Шарнір рівних кутових швидкостей (синхронний шарнір) дозволяє обертовому валу передавати крутний момент під змінним у часі кутом, з постійною швидкістю обертання й без суттєвих варіацій тертя. До цього типу відносяться подвійний карданний шарнір (карданний вал), кульковий шарнір з радіальними ділильними рівцями («Бірфільд», «Рцеппа»), сухариковий шарнір та ін.

Шарніри дуже поширені в техніці, і бувають багатьох видів, починаючи від дверних і віконних завіс, і аж до розвідних мостів, які виконані на принципах шарніру. Шарніри використовуються не тільки в механізмах машин, але і в будівельних конструкціях (фермах) з метою розвантаження елементів від згинаючих зусиль і зменшення температурних напружень. Шарнір рівних кутових швидкостей використовується у приводах коліс автомобільної техніки.

3. Нерухомі роз’ємні з’єднання.

3.1 Різьбові з’єднання.

Різьбове з'єднання — роз’ємне нерухоме з'єднання деталей машин за допомогою гвинтової поверхні різі.

Класифікація різьбових з’єднань:

1. За видом різі. У різьбових з'єднаннях використовується метрична і дюймова різь різних профілів в залежності від технологічних завдань з'єднання.

2. Залежно, від призначення різьби і різьбові з'єднання поділяють на три групи:

ü кріпильні;

ü кріпильно–ущільнювальні;

ü спеціальні.

3. За профілем різьби. Контур перерізу різьби в площині, яка проходить через її вісь (вісь гвинта), називається профілем різьби. Розрізняють п’ять основних профілів різьби:

ü трикутна;

ü упорна;

ü трапецоїдна;

ü прямокутна;

ü кругла.

4. За напрямком підйому гвинтової поверхні:

ü права (якщо на видимій частині циліндра (конуса) гвинтова поверхня піднімається зліва направо);

ü ліва (якщо на видимій частині циліндра (конуса) гвинтова поверхня піднімається справа наліво).

5. Залежно від кількості витків, які виходять з основи циліндра, різьби бувають:

ü однозахідні;

ü двозахідні;

ü багатозахідні.

6. За видом різьбових деталей (рис. 5.2):

ü болтове з'єднання;

ü гвинтове з'єднання;

ü шпилькове з'єднання.

Болтове з'єднання

Болтове з'єднання

|  Гвинтове з'єднання

Гвинтове з'єднання

|  Шпилькове з'єднання

Шпилькове з'єднання

|

Рисунок 5.2 – Різьбові з’єднання залежно від виду різьбових деталей

До переваг різьбових з'єднань відносяться:

ü технологічність;

ü взаємозамінність;

ü універсальність;

ü надійність;

ü масовість.

До недоліків різьбових з'єднань слід віднести:

ü само відгвинчування при перемінних навантаженнях, що вимагає застосування спеціальних засобів стопоріння.

ü отвори під кріпильні деталі як різьбові так і гладкі викликають концентрацію напружень у матеріалі скріплюваних деталей.

ü для ущільнення (герметизації) з'єднання необхідно використовувати додаткові технічні рішення.

3.2 Штифтове з’єднання

Штифт (нім. Stift) — деталь циліндричної або конічної форми для нерухомого з'єднання деталей, як правило, у строго зафіксованому положенні, а також для передачі відносно невеликих навантажень. Перед тим, як встановити штифт, деталі, які ним будуть з'єднуватися, закріпляють у необхідному положенні, у них просвердлюється та розвертається отвір для штифта, а потім в необхідний отвір вмонтовується сам штифт, який скріплює деталі.

За формою штифти бувають:

ü конічні;

ü циліндричні.

За конструкцією штифти бувають:

ü гладкими;

ü з насічкою чи витисненими рівцями;

ü циліндричні пружинні;

ü вальцьовані зі стрічки.

Циліндричні штифти (рис. 5.3) поміщають в отвори з натягом. У рухомих з'єднаннях циліндричні штифти ставлять з розклепуванням кінців. Недоліком циліндричних штифтів є ослаблення посадки при повторних складаннях і розбірках.

Циліндричні штифти (рис. 5.3) поміщають в отвори з натягом. У рухомих з'єднаннях циліндричні штифти ставлять з розклепуванням кінців. Недоліком циліндричних штифтів є ослаблення посадки при повторних складаннях і розбірках.

В основному циліндричні штифти застосовують як установчі елементи для покращеної фіксації деталей, що взаємно сполучаються і у тих випадках, коли виникає необхідність захистити з'єднувані деталі від бокових зміщуючих зусиль.

Штифти конічної (рис.5.4) форми встановлюють в наскрізні отвори. У глухі отвори ставлять конічні штифти з різзю. У з'єднаннях, що зазнають вібрацій та ударів, ставлять штифти з розвідним (для фіксації) кінцем. Такі ж конічні штифти застосовують і в з'єднаннях обертових деталей. Конічні штифти мають конусність 1:50. Конічний штифт більш універсальний у порівнянні з циліндричним, так як у зв'язку з особливістю своєї форми може використовувати багаторазово без зменшення точності локалізації деталей.

Штифти конічної (рис.5.4) форми встановлюють в наскрізні отвори. У глухі отвори ставлять конічні штифти з різзю. У з'єднаннях, що зазнають вібрацій та ударів, ставлять штифти з розвідним (для фіксації) кінцем. Такі ж конічні штифти застосовують і в з'єднаннях обертових деталей. Конічні штифти мають конусність 1:50. Конічний штифт більш універсальний у порівнянні з циліндричним, так як у зв'язку з особливістю своєї форми може використовувати багаторазово без зменшення точності локалізації деталей.

Циліндричні і конічні штифти виготовляють із конструкційних сталей.

Пружинні штифти (рис. 5.5) мають форму циліндричної трубки, розрізаної уздовж твірної. Їх виготовляють із пружинної сталі з наступною термообробкою. Пружинні штифти вставляють в отвори, які за своїм діаметром менші від діаметра штифта. Надійне з'єднання забезпечується за рахунок сил пружності матеріалу штифта. Багаторазові збирання та розбирання переважно не приводять до помітного ослаблення сили зчеплення.

Пружинні штифти (рис. 5.5) мають форму циліндричної трубки, розрізаної уздовж твірної. Їх виготовляють із пружинної сталі з наступною термообробкою. Пружинні штифти вставляють в отвори, які за своїм діаметром менші від діаметра штифта. Надійне з'єднання забезпечується за рахунок сил пружності матеріалу штифта. Багаторазові збирання та розбирання переважно не приводять до помітного ослаблення сили зчеплення.

Штифти з насічками та рівцями (рис. 5.6) відрізняються від гладких штифтів тим, що мають на поверхні рівці та насічки різної форми. При забиванні таких штифтів матеріал що витискається заповнює рівці і додатково чинить опір самовільному рухові штифта. Це і забезпечує підвищену міцність зчеплення. Слід відзначити, що штифти з насічкою чи рівцями допускають багатократний монтаж і демонтаж без ослаблення сили зчеплення. Виготовляють ці штифти з пружинної сталі.

Штифти з насічками та рівцями (рис. 5.6) відрізняються від гладких штифтів тим, що мають на поверхні рівці та насічки різної форми. При забиванні таких штифтів матеріал що витискається заповнює рівці і додатково чинить опір самовільному рухові штифта. Це і забезпечує підвищену міцність зчеплення. Слід відзначити, що штифти з насічкою чи рівцями допускають багатократний монтаж і демонтаж без ослаблення сили зчеплення. Виготовляють ці штифти з пружинної сталі.

3.3 Шпонкове з’єднання

Шпонкове з'єднання — один з видів з'єднання вала з втулкою з використанням додаткового конструктивного елемента шпонки, призначеної для запобігання їх відносного провертання (рис. 5.7). Найчастіше шпонкове з'єднання використовується для передачі крутильного моменту в з'єднаннях обертового валу із зубчастим колесом або зі шківом. На відміну від з'єднань з натягом, які забезпечують взаємну нерухомість деталей без додаткових  конструктивних елементів, шпонкові з'єднання — розбірні.

конструктивних елементів, шпонкові з'єднання — розбірні.

Розрізняють ненапружені і напружені шпонкові з'єднання. Ненапружені шпонкові з'єднання реалізують за допомогою призматичних і сегментних шпонок, а напружені — за допомогою клинових і тангенціальних шпонок.

До переваг шпонкових з'єднань слід віднести:

ü простоту будови і виготовлення;

ü  надійність конструкції;

надійність конструкції;

ü низьку вартість;

ü нескладність монтажу і демонтажу.

Недоліками шпонкових з'єднань є:

ü послаблення міцності валу і маточини шпонковими пазами;

ü обмеження моменту, що передається міцністю шпонки;

ü ускладнення конструкції у разі переміщення деталі (блоку шестерні) вздовж валу.

3.4 Шпільцове з’єднання

Шліцьове (зубчасте) з'єднання — з'єднання вала (охоплюваної поверхні) та отвору маточини деталі (охоплюючої поверхні) за допомогою паралельних до осі вала (отвору) шліців (зубів) і впадин (пазів) рівномірно розміщених на їх циліндричних поверхнях (рис. 5.8).

Основні переваги:

ü характеризується більшою навантажувальною здатністю у порівнянні зі шпонковим з'єднанням при тих же параметрах спряження;

ü забезпечує співвісність валу і отвору, з яким вал спрягається;

ü дає можливість осьового зміщення та краще напрямлення деталей при переміщенні їх уздовж вала.

Недоліком слід вважати:

ü складність виготовлення шліцьових валів;

ü збільшення концентраторів напружень.

4. Нерухомі нероз’ємні з’єднання.

4.1 Заклепкове з’єднання

Закле́пкове з’єднання — нероз'ємне з'єднання деталей за допомогою заклепок (рис. 5.9).

Заклепкові з’єднання класифікують за наступними ознаками:

1. За призначенням заклепкові з'єднання поділяють на:

ü міцні, що забезпечують необхідну міцність з'єднання;

ü щільні (герметичні), що забезпечують задану герметичність з'єднання;

ü

міцно щільні, коли вимоги ставляться і до міцності з'єднання і до його герметичності.

міцно щільні, коли вимоги ставляться і до міцності з'єднання і до його герметичності.

а б

|

2. За взаємним розташуванням з'єднуваних деталей розрізняють:

ü шви внапуск,

ü шви встик (виконують за допомогою однієї чи двох накладок).

3. За конструкцією заклепкові з'єднання поділяються на:

ü однорядні,

ü багаторядні з розміщенням заклепок рядами чи у шаховому порядку.

У залежності від числа зрізів шви називають одно- двозрізними чи багатозрізними. За типом заклепки: з суцільною та трубчастою заклепкою.

Заклепкові з'єднання проявляють свої переваги в наступних умовах:

ü при наявності суттєвих вібраційних навантажень у відповідальних конструкцій (мосто-, судно- та авіабудування);

ü у з'єднаннях, нагрівання яких при зварюванні недопустиме через небезпеку відпуску термооброблених деталей чи температурних їх деформацій;

ü для з'єднання деталей, що не підлягають зварюванню (наприклад, кріплення фрикційних накладок в гальмах та фрикційних муфтах, при виготовленні одягу та взуття).

Недоліки заклепкових з'єднань

ü трудомісткість процесу. процес створення з'єднання вимагає свердління отворів, встановлення заклепок, клепки, котрі мало піддаються автоматизації.

ü підвищена матеріаломісткість з'єднання. з'єднання ослабляє основну деталь, тому її слід робити товстішою. навантаження припадає на заклепки, тому їх сумарний переріз повинен відповідати навантаженню.

ü недостатня герметичність з'єднання, що вимагає додаткових затрат на герметизацію конструкцій.

ü технологія монтажу супроводжується шумом і вібрацією.

|

|

|

|

|

Дата добавления: 2014-12-07; Просмотров: 3766; Нарушение авторских прав?; Мы поможем в написании вашей работы!