КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Елеватори

|

|

|

|

Елеватори призначені для переміщення сипучих, шматкових і штучних вантажів у вертикальному і крутонахиленому (при куті більше 60%) напрямках. За видом вантажонесучого елемента елеватори ділять на ковшові, люлькові і поличні, за видом тягового елемента – на стрічкові і ланцюгові. Ковшові елеватори призначені для переміщення сипучих і шматкових вантажів, люлькові і полтчні – для штучних вантажів.

1.2.1.4.1 Ковшові норії: конструкція, основи теорії розрахунку

Ковшові елеватори набутили широкого застосування на зернопереробних підприємствах. Ковшовий елеватор або норія (рис. 1.17) складається з нескінченного тягового елемента 3 із прикріпленими до нього ковшами 4, які є робочим елементом. Тяговий елемент огинає приводний 2 і натяжний 6 барабани. Тяговий елемент із ковшами, приводний і натяжний барабани розміщуються в металевому кожусі, верхня частина якого називається головкою 1, а нижня – башмаком 7. Головка і башмак з'єднані трубами 9. Сипучий вантаж подається в башмак через один із завантажувальних носків 5. При огинанні тяговим елементом приводного барабана відбувається розвантаження ковшів і вантаж через носок 10 видаляється з головки. Для забезпечення необхідного натягу тягового елемента і запобігання висипання вантажу з ковшів нижній барабан зв'язаний з натяжним пристроєм 8.

Ковшові елеватори набутили широкого застосування на зернопереробних підприємствах. Ковшовий елеватор або норія (рис. 1.17) складається з нескінченного тягового елемента 3 із прикріпленими до нього ковшами 4, які є робочим елементом. Тяговий елемент огинає приводний 2 і натяжний 6 барабани. Тяговий елемент із ковшами, приводний і натяжний барабани розміщуються в металевому кожусі, верхня частина якого називається головкою 1, а нижня – башмаком 7. Головка і башмак з'єднані трубами 9. Сипучий вантаж подається в башмак через один із завантажувальних носків 5. При огинанні тяговим елементом приводного барабана відбувається розвантаження ковшів і вантаж через носок 10 видаляється з головки. Для забезпечення необхідного натягу тягового елемента і запобігання висипання вантажу з ковшів нижній барабан зв'язаний з натяжним пристроєм 8.

Тяговим елементом норії є тканинні гумовані стрічки і пластинчасті ланцюги. Робочим елементом є металеві або пластмасові ковші. На зернопереробних підприємствах застосовуються ковші чотирьох типів: дрібні, середні, глибокі і ковші без дна. При установці ковшів без дна через кожні 10…15 ковшів установлюють ковші з дном. Будь-які ковші характеризуються (рис. 1.18) вильотом

Тяговим елементом норії є тканинні гумовані стрічки і пластинчасті ланцюги. Робочим елементом є металеві або пластмасові ковші. На зернопереробних підприємствах застосовуються ковші чотирьох типів: дрібні, середні, глибокі і ковші без дна. При установці ковшів без дна через кожні 10…15 ковшів установлюють ковші з дном. Будь-які ковші характеризуються (рис. 1.18) вильотом  , висотою

, висотою  і шириною

і шириною  ковша. До параметрів ковша відносять також обсяг

ковша. До параметрів ковша відносять також обсяг  .

.

Сипучий вантаж надходить у башмак, де захоплюється і переміщається вверх по трубах ковшами. Використовують два типи завантаження ковшів: по ходу і проти ходу. При завантаженні по ходу ківш заповнюється зачерпуванням. При завантаженні проти ходу ківш засипається або зачерпується, або засипанням, або комбіновано (спочатку зачерпуванням, а потім досипанням).

Доставлений у головку норії ковшами вантаж розвантажується. Розрізняють два типи розвантаження: гравітаційне і відцентрове. Гравітаційне розвантаження має місце при швидкості тягового елемента 0,32...0,8 м/с, а відцентрове – при швидкості тягового елемента 1,0...5,0 м/с. При швидкості тягового елемента 1,0...1,8 м/с говорять про відцентрово-гравітаційне розвантаження.

Типи стандартних ковшових норій визначаються типом розвантаження (I- відцентрово-гравітаційне розвантаження; II – відцентрове розвантаження), продуктивністю т/год і висотою підняття вантажу в м, а також числом рядів ковшів (одинарна і подвійна норії). Наприклад: I – 10/30 – одинарна норія з відцентрово-гравітаційним типом розвантаження, продуктивністю 10 т/год і висотою 30м; II - 2´100/60 – подвійна норія з відцентровим типом розвантаження продуктивністю 100 т/год і висотою 60 м.

Розрахунок норії

Вихідними даними до розрахунку є: продуктивність норії, висота піднімання вантажу і параметри вантажу (його насипна щільність). Розрахунок норії можна розбити на чотири етапи:

1. Вибір основних параметрів норії. На цьому етапі вибирається тип ковшів і параметри тягового елемента (швидкість і ширина). Також на цьому етапі визначається питома маса вантажу на одному м  , широко використовувана на 2-м і 3-м етапах розрахунку.

, широко використовувана на 2-м і 3-м етапах розрахунку.

2. Наближений розрахунок. На цьому етапі визначають орієнтовані попередню потужність Рпред, потім максимальний натяг тягового елемента Smax і орієнтовне число прокладок стрічки i.

3. Уточнюючий розрахунок. На цьому етапі за результатами тягового розрахунку уточнюють число прокладок стрічки. Якщо уточнене число прокладок не збіглося з наближеним, то уточнюючий розрахунок повторюють, прийнявши за вихідне (наближене) число прокладок уточнене значення. Число прокладок до і після уточнюючого розрахунку повинні збігтися. Тяговий розрахунок проводиться аналогічно тяговому розрахункові стрічкового конвеєра.

4. Визначення параметрів привода: діаметр приводного барабана ДП.б., частота обертання приводного барабана й остаточна потужність електропривода.

При розрахунку число прокладок і округляється до найближчого більшого цілого (мінімум 3), основні параметри норії і параметри привода округляються до найближчого більшого стандартного.

1.2.1.4.2 Поличні і люлькові елеватори: конструкція

Для підняття по вертикалі або під великим кутом нахилу (більше 650) штучних масових вантажів застосовуються поличні і люлькові норії.

Поличні норії являють собою замкнутий тяговий орган, що обгинає верхню – привідну і нижню – натяжну станції. Як тяговий орган застосовують зазвичай ланцюги, до ланок яких прикріплено консольні захвати – полиці, форма і розміри яких залежать від переміщуваних вантажів.

Поличні норії завантажуються автоматично: захвати, проходячи крізь завантажувальну площадку, знімають з неї черговий поданий вантаж. Розвантажуються норії при переході полиці через зірочки приводної станції або при зміні положення полиці в місці розвантаження спеціальними відвідними роликами.

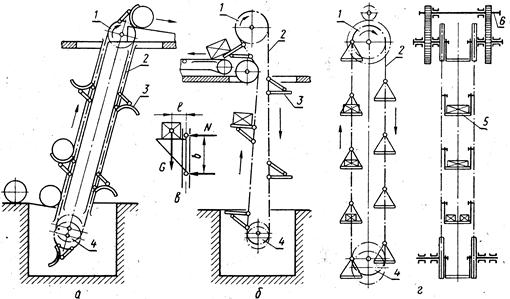

Рис 1.19. – Норії: а – похила полична; б – вертикальна полична з розвантаженням на висхідній гілці; в – схема; г – люлечна; 1 – верхня зірочка; 2 – ланцюг; 3 – полиці; 4 – нижня зірочка; 5 – колиска; 6 – привод.

Люлькові норії застосовують для транспортування штучних вантажів по вертикалі. Робочі органи норії – люльки, шарнірно підвішані до ланцюгів (Рисунок 2.19, г). Шарнірна підвіска дозволяє розвантажувати робочі органи в будь-якій точці по висоті норії. Захоплювачі люльки знімають черговий вантаж при проході крізь завантажувальну площадку. На висхідній гілці норії люльки нахиляються, і вантаж зісковзує в приймальний пристрій. При розвантаженні на спадній гілці процес розвантаження зворотний до процесу завантаження. Захоплювачі люльки проходять у прорізі розвантажувальної площадки і залишають на ній вантаж, що транспортується.

1.2.2 Машини неперервної дії без тягового органу

Характерною рисою цих машин є відсутність тягового елемента. Вантаж рухається поступально при обертанні або коливанні робочого елемента в результаті дії сил тиску, інерції і т.п. До розглянутого типу машин відносяться: гвинтові конвеєри й установки гравітаційного транспорту.

1.2.2.1 Гвинтові конвеєри: конструкція

Гвинтові конвеєри випускаються у стаціонарному та пересувному виконанні, для горизонтального і вертикального переміщення вантажів. Вантаж (рис. 1.20) через патрубок 1 надходить у жолоб 2. Потрапляючи на дно жолоба, він гвинтом 3 переміщається у бік розвантажувального люка 7. Гвинт приводиться в обертання приводом 6 і підтримується в кінцевих 5 і проміжних 4 підшипниках. Принцип дії гвинтових конвеєрів полягає в тому, що вантаж, потрапляючи в жолоб з гвинтом, що обертається, під дією сил тиску робить поступальний рух уздовж осі обертання гвинта. Обертанню вантажу разом із гвинтом перешкоджають сила ваги вантажу і сила тертя вантажу об жолоб.

Гвинтові конвеєри випускаються у стаціонарному та пересувному виконанні, для горизонтального і вертикального переміщення вантажів. Вантаж (рис. 1.20) через патрубок 1 надходить у жолоб 2. Потрапляючи на дно жолоба, він гвинтом 3 переміщається у бік розвантажувального люка 7. Гвинт приводиться в обертання приводом 6 і підтримується в кінцевих 5 і проміжних 4 підшипниках. Принцип дії гвинтових конвеєрів полягає в тому, що вантаж, потрапляючи в жолоб з гвинтом, що обертається, під дією сил тиску робить поступальний рух уздовж осі обертання гвинта. Обертанню вантажу разом із гвинтом перешкоджають сила ваги вантажу і сила тертя вантажу об жолоб.

До переваг гвинтових конвеєрів відносять: надійність роботи, простоту будови, експлуатації і догляду, відсутність зовнішніх частин, що рухаються, можливість переміщення вантажу в герметичному кожусі. Однак має місце ряд недоліків, які обмежують застосування цих конвеєрів. До них відноситься сильне ушкодження вантажу в результаті тертя об жолоб і гвинт, що унеможливлює застосування шнеків для переміщення кускових вантажів. До серйозних недоліків варто віднести великі питомі витрати енергії на переміщення вантажу. Зазначені недоліки дозволяють використовувати гвинтові конвеєри тільки для переміщення вантажів продуктивністю до 100 м3/год на невеликі відстані (для горизонтальних і похилих конвеєрів до 30…40 м, для вертикальних до 15...20 м).

Робочим елементом шнекового конвеєра служить гвинт. Його поверхня може бути суцільною, стрічковою або у вигляді окремих лопастей. Конвеєри з лопастями застосовують для переміщення в’язких вантажів. Для збільшення продуктивності виготовляють гвинти з декількома поверхнями. Випускають одно-, дво- і тризахідні гвинти, а за напрямку гвинтової поверхні – гвинти правого і лівого заходу.

1.2.2.2 Пристрої гравітаційного транспорту

У пристроях гравітаційного транспорту вантажі переміщаються в результаті дії власної сили ваги або її складової без додаткових витрат енергії ззовні. До основних пристроїв гравітаційного транспорту відносять непривідні роликові конвеєри (рольганги), різного роду спускні лотки і самопливи.

1.2.2.2.1 Роликові конвеєри

Роликові конвеєри (рис. 1.21) застосовують для переміщення по горизонталі або під невеликим кутом нахилу різних штучних вантажів (ящики, коробки і т.і.). За способом дії роликові конвеєри розділяють на непривідні і привідні. Непривідні установлюють під кутом нахилу в бік руху. У цьому випадку рушійною силою є складова сили ваги вантажу. Для горизонтальних роликових конвеєрів силою, що переміщає вантажі, є безпосередньо прикладена до них сила (вручну, передана захоплювачами ланцюгового конвеєра і т.п.). Роликовий конвеєр складається з твердої рами 1, що спирається на стояки 2. На раму за допомогою шарикопідшипників і осі кріпляться ролики 3. Відстань між роликами вибирають так, щоб вантаж 4 у будь-який момент знаходився як мінімум на двох роликах. Непривідні роликові конвеєри допускають розгалуження або злиття їх з іншими такими ж конвеєрами. Для цього використовують перехідні секції (стрілки). У місцях перетинання установлюють спеціальні секції.

Роликові конвеєри (рис. 1.21) застосовують для переміщення по горизонталі або під невеликим кутом нахилу різних штучних вантажів (ящики, коробки і т.і.). За способом дії роликові конвеєри розділяють на непривідні і привідні. Непривідні установлюють під кутом нахилу в бік руху. У цьому випадку рушійною силою є складова сили ваги вантажу. Для горизонтальних роликових конвеєрів силою, що переміщає вантажі, є безпосередньо прикладена до них сила (вручну, передана захоплювачами ланцюгового конвеєра і т.п.). Роликовий конвеєр складається з твердої рами 1, що спирається на стояки 2. На раму за допомогою шарикопідшипників і осі кріпляться ролики 3. Відстань між роликами вибирають так, щоб вантаж 4 у будь-який момент знаходився як мінімум на двох роликах. Непривідні роликові конвеєри допускають розгалуження або злиття їх з іншими такими ж конвеєрами. Для цього використовують перехідні секції (стрілки). У місцях перетинання установлюють спеціальні секції.

Роликові конвеєри можуть бути стаціонарними і пересувними. Для переміщення важких штучних вантажів використовують приводні роликові конвеєри.

1.2.2.2.2 Самопливні трубопроводи

Самопливні трубопроводи широко застосовуються на підприємствах для завантаження і вивантаження силосів, бункерів. Форма перерізу трубопроводів може бути прямокутна або кругла. Самопливні трубопроводи можуть мати складну конфігурацію в просторі і різні відгалуження. У цьому випадку в місцях розгалуження їх постачають усілякими перекидними клапанами і поворотними трубами. Основною умовою руху вантажу по самопливу є те, що кут нахилу самопливу повинен бути більшим від кута зовнішнього тертя вантажу об матеріал трубопроводу.

1.2.2.2.3 Спускні лотки

Спускні лотки застосовуються для транспортування штучних і крупношматкових вантажів. При транспортуванні штучних вантажів застосовуються лотки прямокутного перерізу, кускових вантажів – напівкруглого. Необхідною умовою переміщення вантажу по лотку є перевищення кута нахилу лотка a проти кута тертя вантажу об матеріал лотка на 5…10°

Якщо довжина спускного лотка велика, то швидкість руху вантажу може досягти такої величини, при якій можливе ушкодження вантажу. Щоб зменшити величину швидкості, спуск роблять із двох ділянок: один розташовують під кутом α1 > f0, що забезпечує набуття вантажем необхідної швидкості; другий – під кутом α2 > f0, що забезпечує гальмування вантажу. Для усунення удару ділянки з'єднують плавним переходом. Якщо кінцева швидкість руху вантажу більша від припустимої, на спускному лотку установлюють спеціальний гальмовий пристрій.

1.2.2.2.4 Гвинтовий спуск

1.2.2.2.4 Гвинтовий спуск

Гвинтовий спуск (рис. 1.23) застосовують при транспортуванні штучних вантажів по вертикалі. Спуск складається з вертикального стояка, навколо якого навитий гвинтовий жолоб. Для нормальної роботи гвинтових спусків необхідно, щоб кут заходу гвинтової поверхні був більшим від кута тертя вантажу об матеріал жолоба.

1.2.2.3 Інерційні транспортуючі пристрої

У залежності від характеру використання інерції матеріалу, що рухається, інерційні транспортні установки розділяють на дві основні групи: кидкові - тримери, інерційні транспортери і пристрої.

Кидкові пристрої, як правило, застосовують для завантаження сипучими вантажами вагонів, трюмів, складів. Інерційні транспортери застосовують для переміщення сипучих вантажів у горизонтальному напрямку або під невеликим кутом нахилу. Інерційні пристрої застосовують для розвантаження вагонів.

1.2.2.3.1 Кидкові пристрої

Це установки, що надають початкову безпечну для матеріалу швидкість, з якою він потім робить вільний політ до місця призначення (Рисунок 2.26). Основні параметри, що визначають траєкторію польоту матеріалу після його виходу з тримера, кут кидання і початкова швидкість.

Для надання транспортованому вантажеві швидкості Vк застосовують різні пристрої. Найбільше поширення в практиці отримали стрічкові і самопливні тримери.

Стрічковий тример (рис. 1.24) являє собою нескінченну стрічку, що огинає два барабани (один із яких приводний) і вигнуту по дузі кола за допомогою віджимного барабана. Віджимний барабан складається з двох дисків, насаджених на одну вісь так, що відстань між зовнішніми стінками дисків трохи менша ширини стрічки. Частинки матеріалу, надходячи на криволінійну ділянку стрічки між дисками віджимного барабана, під дією сил інерції і ваги притискаються до стрічки. Сили тертя між стрічкою і матеріалом, що розвиваються при цьому, збільшують його швидкість.

Стрічковий тример (рис. 1.24) являє собою нескінченну стрічку, що огинає два барабани (один із яких приводний) і вигнуту по дузі кола за допомогою віджимного барабана. Віджимний барабан складається з двох дисків, насаджених на одну вісь так, що відстань між зовнішніми стінками дисків трохи менша ширини стрічки. Частинки матеріалу, надходячи на криволінійну ділянку стрічки між дисками віджимного барабана, під дією сил інерції і ваги притискаються до стрічки. Сили тертя між стрічкою і матеріалом, що розвиваються при цьому, збільшують його швидкість.

Самопливний тример-розбризкувач (рис. 1.26) застосовують при транспортуванні сипучих матеріалів, що не піддаються кришінню (зерно) при порівняно великих кінцевих швидкостях руху. Розбризкувачі функціонують з використанням кінетичної енергії матеріалу, що надходить, без витрати потужності, що підводиться ззовні. Матеріал повинен надходити в розбризкувач з визначеною початковою швидкістю. Звичайно це досягається шляхом подачі сипучого матеріалу в розбризкувач вертикальними самопливними трубами з великої висоти. Швидкість матеріалу при виході визначають з умов його руху по направляючій площині розбризкувача.

Самопливний тример-розбризкувач (рис. 1.26) застосовують при транспортуванні сипучих матеріалів, що не піддаються кришінню (зерно) при порівняно великих кінцевих швидкостях руху. Розбризкувачі функціонують з використанням кінетичної енергії матеріалу, що надходить, без витрати потужності, що підводиться ззовні. Матеріал повинен надходити в розбризкувач з визначеною початковою швидкістю. Звичайно це досягається шляхом подачі сипучого матеріалу в розбризкувач вертикальними самопливними трубами з великої висоти. Швидкість матеріалу при виході визначають з умов його руху по направляючій площині розбризкувача.

Великий недолік усіх кидкових установок – сортування транспортованого вантажу під час вільного польоту.

1.2.2.3.2 Інерційні транспортери

Переміщення матеріалу в інерційних жолобах і трубах засноване на тому, що при прямому ході жолоба (труби) сили інерції менші від сил тертя, тому матеріал рухається разом з жолобом (трубою). При зворотному русі жолоба (труби) сили інерції більші від сил тертя, і матеріал робить у цей час рух уперед по інерції. Інерційні жолоби і труби прості за конструкцією, нескладні в експлуатації і нечутливі до перевантажень. Однак динамічна неврівноваженість, порівняно невелика продуктивність і великі питомі витрати потужності обмежують їх застосування.

Інерційні жолоби. Існуючі типи інерційних жолобів ділять на два основних види: зі змінною і постійною силою тертя.

Інерційні жолоби. Існуючі типи інерційних жолобів ділять на два основних види: зі змінною і постійною силою тертя.

Інерційний жолоб зі змінною силою тертя (ри. 1.27, а) являє собою установку, що складається з жолоба 1 на гнучких стояках 2 і кривошипно-шатунного механізму 3. Число кочень жолоба приймають 300 – 400 за хвилину при радіусі кривошипа 10 – 20 мм.

Інерційний жолоб з постійною силою тертя (рис. 1.27, б) являє собою установку, що складається з жолоба 1, що рухається прямолінійно на ковзанках 2 і спеціального кривошипно-шатунного механізму 3, що приводить жолоб в рух та дозволяє отримати рух жолоба в одну сторону з великим, а в протилежну з малим прискоренням.

При русі частинки матеріалу разом з жолобом буде відсутній відносний її рух, і прискорення руху частинки буде дорівнює прискоренню руху жолоба. При збільшенні прискорення жолоба наступить момент, коли сила тертя частинки об жолоб стане меншою від сили інерції, і частинка почне ковзати уздовж жолоба. Величину прискорення жолоба, що відповідає початкові ковзання частинки, визначають з умов початку її руху, при цьому проекції сил на осі координат дорівнюють нулеві.

Вібраційні труби. Принцип роботи такий же, що і в інерційних жолобів зі змінною силою тертя, але амплітуда коливань вібраційних труб (рис. 1.28) менша (частки міліметра), а частота коливань більше (до 3000 і більше за хвилину). Привод вібраційних труб механічний самобалансований або електромагнітний. Оскільки величина амплітуди коливань вібраційних труб невелика, переміщуваний матеріал майже не кришиться і не розпорошується.

Вібраційні труби. Принцип роботи такий же, що і в інерційних жолобів зі змінною силою тертя, але амплітуда коливань вібраційних труб (рис. 1.28) менша (частки міліметра), а частота коливань більше (до 3000 і більше за хвилину). Привод вібраційних труб механічний самобалансований або електромагнітний. Оскільки величина амплітуди коливань вібраційних труб невелика, переміщуваний матеріал майже не кришиться і не розпорошується.

Інерційний вагонорозвантажувач. Працює на тому ж принципі, що й інерційні транспортери. Являє собою (рис. 1.29) платформу, що спирається на дві пари опорних важелів і утримується в заданому положенні комплектом пружин. У центральній частині платформи укріплений дебаланс, який надає їй коливання. Амплітуду коливань установлюють натягом пружин. Вагони, подані на платформу для розвантаження, закріплюють спеціальними захоплювачами за головки автозчепів.  Щоб вантаж висипався з вагона, шляхи на платформі розміщуються не на одному рівні (різниця рівнів 265 мм), що дозволяє додати вагонові кут нахилу близько 10°. Сипучий вантаж здобуває необхідну рухливість і починає випливати у відкриті двері вагона при частоті коливань 100 – 108 за хвилину й амплітуді 35 – 40 мм. В міру розвантаження вагона частоту коливань доводять до 120 – 126 за хвилину при амплітуді 65 – 75 мм. На розвантаження критого чотиривісного вагона затрачається 4,5 – 5 хв, а повний цикл розвантаження складає 10 хв.

Щоб вантаж висипався з вагона, шляхи на платформі розміщуються не на одному рівні (різниця рівнів 265 мм), що дозволяє додати вагонові кут нахилу близько 10°. Сипучий вантаж здобуває необхідну рухливість і починає випливати у відкриті двері вагона при частоті коливань 100 – 108 за хвилину й амплітуді 35 – 40 мм. В міру розвантаження вагона частоту коливань доводять до 120 – 126 за хвилину при амплітуді 65 – 75 мм. На розвантаження критого чотиривісного вагона затрачається 4,5 – 5 хв, а повний цикл розвантаження складає 10 хв.

1.2.3 Трубопровідний транспорт

Трубопровідний транспорт застосовують як для переміщення однофазних потоків: газ, рідина, так і двофазних: газ (рідина) + сипучий матеріал. Цьому сприяють ізоляція вантажних потоків від навколишнього середовища, великі продуктивності при малих розмірах трубопроводів, можливість реалізації будь-яких трас переміщення вантажів, створення гарних санітарно-гігієнічних умов робочих місць. Позитивні сторони трубопровідного транспорту, незважаючи на підвищені питомі витрати енергії, сприяли тому, що в ряді виробництв він стає основним видом внутрішньозаводського транспорту.

Співвідношення фаз — газ (рідина) + тверде тіло визначає характер руху вантажних потоків, фізичну суть процесів, що протікають у транспортній системі. Класифікація трубопровідного транспорту може бути умовно проведена за величиною співвідношення, що визначається величиною об'ємної концентрації суміші: σ = Vм / Vг, де Vм – обсяг твердої фази в потоці, м3 / сек, Vг – обсяг газової (рідкої) фази в потоці, м3 / сек.

У залежності від обсягу твердої фази в потоці розрізняються наступні види трубопровідного транспорту:

однофазний σ = 0 – 0,001;

двофазний:

пневматичний (двофазний потік малої концентрації) σ = 0,001...0,05;

аерозольтранспорт (двофазний потік середньої концентрації) σ = 0,05...0,1;

транспорт у щільній фазі σ = 0,1...0,5.

Через те, що фізична суть процесів кожного з перерахованих видів різна, доцільно розглянути їх окремо.

1.2.3.1 Установки гідравлічного транспорту: конструкція

Трубопровідний транспорт однофазних потоків (газів і рідин) витісняє всі інші види транспорту вантажів подібних категорій. Цьому сприяють його універсальність, економічність і можливість комплексної автоматизації процесів, пов'язаних із транспортом рідин і газів.

Основні частини трубопровідного транспорту — це трубопроводи з фасонними частинами, запірними і регулюючими пристроями і насосні станції, що створюють надлишковий тиск (вакуум) для переміщення рідини в заданому напрямку.

Величина тиску, що розвивається насосом, визначається з умови подолання всіляких опорів, а шляхи проходження вантажу і руху забезпечуючої рідини (газу) по трубах із заданою швидкістю.

Забірні пристрої для однофазних потоків (рис 1.30) повинні забезпечувати мінімальні втрати при вході рідини (газу) у трубопровід. Забірні трубопроводи для рідин в усмоктувальній частині повинні бути завжди заповненими, забезпечуючи нерозривність потоку. Для цього на початку усмоктувального трубопроводу установлюють зворотний клапан, що перекриває вихід рідини з трубопроводу при зменшенні швидкості потоку нижче визначеного значення.

Забірні пристрої для однофазних потоків (рис 1.30) повинні забезпечувати мінімальні втрати при вході рідини (газу) у трубопровід. Забірні трубопроводи для рідин в усмоктувальній частині повинні бути завжди заповненими, забезпечуючи нерозривність потоку. Для цього на початку усмоктувального трубопроводу установлюють зворотний клапан, що перекриває вихід рідини з трубопроводу при зменшенні швидкості потоку нижче визначеного значення.

Трасу переміщення вантажів у гідротранспортних установках із усіма її розгалуженнями виконують зі сталевих труб, рідше з пластмасових і скляних труб. Для перекриття трубопроводу застосовують прохідні коркові крани, вентилі і засувки. Трубопроводи для рідини або газу зі змінною температурою забезпечують спеціальними компенсаторами, серед яких найбільше поширення одержали П-подібні компенсатори.

У гідротранспортних установках і при транспорті матеріалу суцільним шаром виділення твердої фази з потоку відбувається в момент надходження потоку в приймальні резервуари. При цих видах транспорту спеціальні віддільники не потрібні. Воду або газ після виходу з трубопроводу відводять із приймального резервуара.

Для створення різниці тисків по трасі переміщення вантажів в установках гідротранспорту застосовують насоси.

1.2.3.2 Установки пневматичного транспорту: конструкція, типи, основні елементи пневмотранспортних установок

Під пневматичним транспортом вантажу розуміють переміщення по трубопроводу системи повітря – тверді частинки. Пневматичний транспорт застосовують як для транспортування сипучих, так і для штучних вантажів. Для харчової і зернопереробної промисловості широке поширення отримало транспортування саме сипучих матеріалів установками пневмотранспорту. Можливість пневмотранспортування сипучих матеріалів обумовлюється наявністю в них аеродинамічних властивостей. Основою роботи будь-якої пневмотранспортної установки є наявність різниці тиску на початку і кінці трубопроводу, створюваної повітродувними машинами. У залежності від способу створення перепаду тиску пневмотранспортні установки ділять на всмоктуючі, нагнітаючі і змішані. У залежності від величини створюваного перепаду тиску ці установки ділять на установки низького (до 5кПа), середнього (до 50кПа) і високого (понад 50кПа) тиску (вакууму).

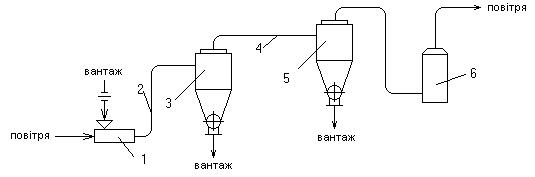

У всмоктуючій установці повітря відкачується повітродувною машиною 6 із системи, внаслідок чого в ній створюється вакуум. Внаслідок цього повітря з атмосфери спрямовується в завантажувальний пристрій 1 і, проходячи через шар вантажу або зустрічаючи на своєму шляху вантаж, що надходить у трубопровід, підхоплює його і переміщає по матеріалопроводу 2 у віддільник 3. З віддільника вантаж виводиться за допомогою шлюзового затвора, а повітря надходить у повітропровід 4 і, пройшовши через пиловідділювач 5, викидається повітродувною машиною 6 в атмосферу.

Переваги всмоктувальних пневмотранспортних установок: простота конструкції, можливість забору вантажу з декількох точок, забезпечення високих санітарно-гігієнічних умов у робочих приміщеннях, завантажувальні пристрої не вимагають герметизації. Недоліки: неможливість створення високих перепадів тиску, наявність спеціальних герметизуючих пристроїв у місцях розвантаження.

Рисунок 1.31 – Пневмотранспортна установка усмоктувального типу

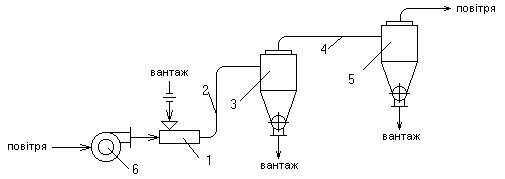

У нагнітаючих установках повітродувна машина нагнітає повітря в пневмосистему, створюючи тиск повітря в ній більше атмосферного (найбільше – у місці завантаження, найменше – у пиловідділювачі). Принцип дії практично аналогічний усмоктувальним установкам.

У нагнітаючих установках повітродувна машина нагнітає повітря в пневмосистему, створюючи тиск повітря в ній більше атмосферного (найбільше – у місці завантаження, найменше – у пиловідділювачі). Принцип дії практично аналогічний усмоктувальним установкам.

Рисунок 1.32 – Пневмотранспортна установка нагнітаючого типу

Переваги: можливість створення теоретично нескінченних перепадів тиску, що дозволяє переміщати вантажі як низкої, так і високої концентрації. Недоліки: складність конструкції завантажувальних пристроїв і підвищення вимог до герметичності пневмосистеми.

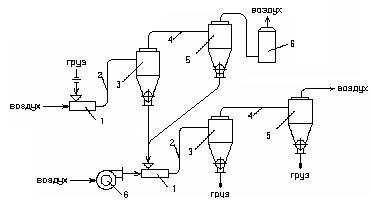

Установки всмоктувально-нагнітаючі поєднують як переваги, так і недоліки усмоктувальних і нагнітаючих установок. Забір матеріалу в таких установках забезпечується за всмоктувальним типом, а транспортування на великі відстані – за нагнітаючим типом.

Рисунок 1.33 – Пневмотранспортна установка всмоктувально-нагнітаючого типу

У залежності від кількості матеріалопроводів пневмоустановки бувають простими однотрубними і розгалуженими. Пневмоустановки можуть бути із замкнутим і розімкнутим циклом повітря. У перших усе повітря або його частину повертають після повітродувної машини в завантажувальний пристрій і знову використовують для транспортування; у других – повітря повітродувною машиною цілком викидається в атмосферу.

На зернопереробних підприємствах отримали найбільше поширення пневмотранспортні установки середнього тиску з розгалуженою мережею матеріалопроводів. Нагнітаючі пневмотранспортні установки застосовуються головним чином як засоби міжцехового транспорту. На підприємствах харчової промисловості знаходять застосування в основному однотрубні усмоктувальні пневмотранспортні установки.

Основні елементи пневмотранспортних установок

Будь-яка пневмотранспортна установка має завантажувальний пристрій, матеріалопроводи, віддільники вантажу від повітря (розвантажувачі), повітродувну машину.

Завантажувальні пристрої (приймачі). При транспорті двофазних потоків основне призначення завантажувальних пристроїв зводиться до створення двофазного потоку заданих параметрів, обумовлених коефіцієнтами масової або об'ємної концентрації фаз. Завантажувальні пристрої – важливі робочі органи пневматичного транспорту. Вони подають матеріал у трубопровід з необхідною початковою швидкістю. Завантажувальні пристрої споживають велику частину загальної витрати енергії, яка витрачається в пневмотранспортній установці.

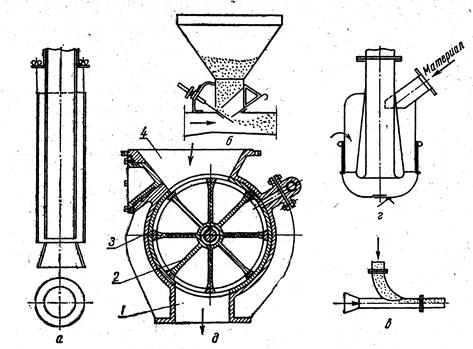

Сопло (рис. 1.34, а) складається з двох труб, вставлених одна в іншу, при цьому зовнішню трубу можна переміщати щодо внутрішньої. Нижні кінці труб закінчуються розтрубами, що дає можливість, змінюючи розмір кільцевої щілини, регулювати подачу в сопло додаткового повітря. Застосовують сопло при заборі матеріалу з купи.

Для установок усмоктувального типу застосовують горизонтальні (рис. 1.34, в) і вертикальні (рис. 1.34, г) приймачі відкритого і закритого типу. У приймачі відкритого типу повітря надходить з атмосфери, а в приймачі закритого типу – з технологічної установки, що забезпечує очищення повітря (його знепилення).

Рисунок 1.34 – Завантажувальні пристрої пневматичного транспорту: а – сопло; б – інжектор; в – приймач горизонтальний; г – приймач вертикальний,

д – шлюзовий живильник; 1 – випускний отвір; 2 – комірчастий ротор; 3 – корпус живильника; 4 – завантажувальний отвір.

Завантажувальні пристрої пневмотранспортних установок нагнітаючого типу повинні бути високогерметичними. Тут як завантажувальні пристрої застосовують шлюзові і шахтні затвори. У нагнітальних пневмотранспортних установках матеріал подають у трубопровід за допомогою завантажувальних пристроїв, які дозволяють вводити матеріал у трубопровід, що знаходиться під надлишковим тиском. Найпростіший вид такого пристрою – інжектор (рис. 1.34, б), у якому завдяки звуженню трубопроводу перед завантажувальною лійкою і наступним його розширенням у зоні введення матеріалу створюється невеликий вакуум, що забезпечує надходження матеріалу в трубопровід.

У нагнітальних установках для подачі матеріалу в трубопровід застосовують шлюзові живильники (рис. 1.34, д). Живильник являє собою комірчастий ротор 2, який обертається в циліндричному корпусі 3. Матеріал надходить через завантажувальний отвір 4 в осередки ротора, подається до випускного отвору 1 і через нього надходить у трубопровід.

Матеріалопроводи. Призначені для транспортування суміші сипучого вантажу і повітря від місця завантаження до місця вивантаження. Монтують зі сталевих труб з товщиною стінки 2…4 мм. Якщо необхідно змінити трасу трубопроводу в процесі експлуатації, застосовують гнучкі труби і поворотні відводи. Перемикачі дозволяють направляти двофазні потоки по одному з двох напрямків трубопроводу.

Віддільники. Призначені для відділення вантажу, що транспортується, від транспортуючого повітря. Звичайно для цього або зменшують швидкість потоку в місці поділу – об'ємний розвантажувач, або змінюють напрямок руху двофазного потоку – інерційний розвантажувач. У першому випадку швидкість двофазної системи стає меншою від швидкості витання. У результаті тверда фаза випадає з потоку і направляється до місця призначення. В другому випадку додання потокові обертального руху розвиває в ньому інерційні сили. Частинки твердої фази, що володіють більшою масою, чим рідкі (газоподібні), виділяються з потоку.

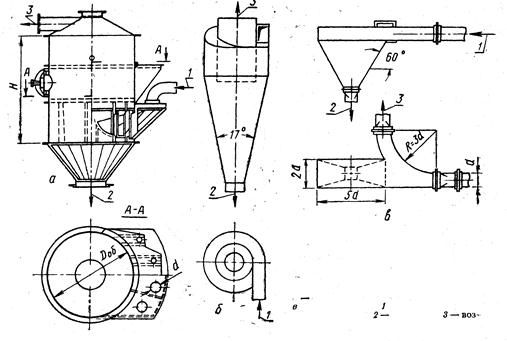

Об'ємний розвантажувач (рис. 1.35, а) являє собою циліндр із конічним дном, що закінчується випускним отвором. До приймального носка розвантажувача приєднано трубопроводи. Для погашення енергії матеріалу, що розвантажується, на вході потоку в розвантажувач установлюють відбійну плиту, що змінює напрямок потоку суміші. Приймальний носок і конус викладають знімними броньовими листами, що оберігають корпус від зносу.

Робота відцентрового розвантажувача (рис. 1.35, б) заснована на використанні інерційних сил. Виділені частинки матеріалу сковзають з тертям по внутрішній поверхні розвантажувача, втрачають швидкість, збираються в конічній частині розвантажувача і виводяться з нього через випускний отвір. Повітряний потік, звільнений від частинок матеріалу, попадає у вихлопну трубу і виводиться з розвантажувача.

Інерційні розвантажувачі (рис. 1.35, в) побудовані на принципі зміни напряму руху потоку. Частинки твердої фази, володіючи значно більшою масою, ніж газ, продовжують рухатися прямолінійно і попадають у бункер розвантажувача. Суміш газу з дрібними частинками твердої фази, змінивши напрямок свого руху на 90°, направляється в пиловідділювач.

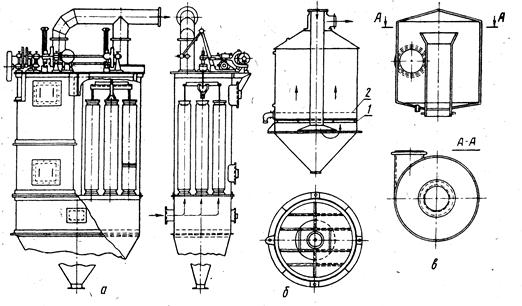

Пиловідділювачі. В установках пневматичного транспорту повітря, залишивши розвантажувач, несе із собою дрібні частинки твердої фази. Його не можна випустити в атмосферу з санітарних розумінь або подати в повітродувну машину, у якій тверда фаза може викликати передчасне зношування робочих органів. Для очищення повітря від пилу застосовують фільтруючі і відцентрові пиловідділювачі. Фільтруючі пиловідділювачі відокремлюють пил у результаті дії сил зчеплення і прилипання, а також затримування частинок решітками, розмір комірок якої менший від розміру часток. У пневмотранспортних установках зазвичай застосовують тканинні і мокрі фільтри.

Рисунок 1.35 – Розвантажувачі: а – об'ємний; б – відцентровий; у – інерційний; 1 -надходження двофазного потоку; 2 – матеріал; 3 – повітря.

Тканинні фільтри (рис. 1.36, а) складаються зі сталевих циліндричних камер із загальною конічною частиною внизу, відділеною від камер перегородкою з отворами. До отворів перегородки щільно приєднані тканинні рукави, які верхніми закритими кінцями підвішані до тяги механізму струшування. Запилене повітря, потрапляючи в конічну частину фільтра, проходить в отвір перегородки, фільтрується через тканину і надходить у циліндричні камери фільтра, звідки і виводиться. Струшуючий механізм періодично струшує тканинні рукави, очищаючи їх від осілого пилу. Поверхня фільтруючої тканини у фільтрі визначають з розрахунку 1 м2 тканини на 1 м3/хв повітря.

Рідинний фільтр (рис. 1.36, б) застосовують для ретельного очищення повітря від пилу. Корпус фільтра виготовляють з листової сталі. Усередині фільтра для підведення повітря розташована труба з розтрубом на кінці. Сітчаста перегородка 1 з отворами Ø 13 мм служить для дроблення повітряних бульбашок. До корпуса фільтра підведені водопровідні труби для заповнення і промивання його водою. Рівень води 2 у фільтрі підтримують вище сітки і контролюють за допомогою водомірного скла і зливної труби. Вихлопна труба виходить у верхню частину корпусу. Запилене повітря, проходячи через шар рідини, очищається від пилу. Вихід з рідинного фільтра повітря повинен бути обов'язково спрямований у водовідділювач для очищення від частинок води. У результаті різкої зміни напряму руху потоку повітря частинки води прилипають до стін водовідділювача і виводяться з нього по зливальній трубі.

Відцентровий пиловідділювач – циклон працює на тому ж принципі, що і відцентровий розвантажувач.

Рисунок 1.36 – Пиловідділювачі: а – тканинний фільтр; б – рідинний фільтр; в – водовідділювач.

Повітродувні машини. Призначені для створення перепаду тиску в пневмотранспортній системі.

Повітродувні машини повинні задовольняти наступним вимогам: компактність, простота обслуговування, велика продуктивність при якнайменших витратах енергії (великий ККД), постійна продуктивність при режимах, що змінюються, у мережі, надійність роботи на всіляких режимах.

Повітродувні машини, застосовувані в пневматичному транспорті, аерозольтранспорті і транспорті в щільній фазі, ділять на поршневі і відцентрові. До числа недоліків поршневих повітродувних машин з поступальним-поворотним рухом поршня відносять великі габарити, неврівноваженість маси і необхідність ретельного очищення повітря. Через те, що поршневі насоси є машинами періодичної дії, кількість усмоктуваного повітря або того, що нагнітається, змінюється в часі. Для згладжування пульсації тиску повітря установлюють ресивери, однак вони зменшують надійність роботи установок.

Повітродувні машини з обертовими поршнями (рис. 2.37) мають менший ККД, чим інші машини. Однак компактність, швидкохідність, урівноваженість мас, що рухаються, можливість роботи з запиленим повітрям і малою вагою машини сприяють поширенню їх, особливо на установках невеликої продуктивності (до 40 – 50 т/год ). Складаються подібні машини з двох поршнів, які обертаються в протилежні сторони, розташованих у чавунному кожусі. Поршні прилягають з невеликим зазором до стінок кожуха й один до іншого. При обертанні вони виштовхують повітря у вихлопний отвір, одночасно засмоктуючи його через усмоктувальні отвори.

Відцентрові повітродувні машини підрозділяють на вентилятори і турбоповітродувки. Для пневмотранспортних установок (з невеликою концентрацією суміші) застосовують вентилятори високого тиску.

| Турбоповітродувки застосовують для установок з великою концентрацією суміші. На відміну від вентилятора, турбоповітродувка складається з ряду коліс, надягнутих на один вал і обертових усередині кожуха. Повітря, засмоктуване турбоповітродувкою, послідовно проходить усі колеса і виштовхується в нагнітальний трубопровід. Істотний недолік повітродувних машин цього типу полягає в тому, що при незмінній частоті обертання ротора і зміні величини опору кількість переміщуваного повітря також змінюється, що веде до змінної |

витрати енергії. Для усунення можливої зміни режиму роботи повітродувні машини забезпечуються спеціальними регуляторами, які, будучи зв'язані з дросельною засувкою на усмоктувальному (нагнітальному) отворі, штучно підтримують продуктивність на одному рівні.

В усмоктувальних установках поширення одержали вентилятори і турбоповітряні машини, які відносяться до машин відцентрового типу. У нагнітаючих пневмосистемах поширення отримали як відцентрові, так і поршневі повітродувні машини.

|

|

|

|

|

Дата добавления: 2014-12-07; Просмотров: 2868; Нарушение авторских прав?; Мы поможем в написании вашей работы!