КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Метод полной взаимозаменяемости

|

|

|

|

Понятие метода достижения точности замыкающего звена размерной цепи.

Многовариантность решения прямой задачи в РЦ обусловила разработку ряда подходов к поиску оптимального для различных производственных условий. В результате разработаны и применяются на практике шесть методов достижения точности:

1. Метод полной взаимозаменяемости.

2. Метод неполной взаимозаменяемости.

3. Метод групповой взаимозаменяемости (селективной сборки).

4. Метод пригонки.

5. Метод регулирования.

6. Метод подбора составляющих звеньев.

Эти методы различаются объёмом и характером работ, которые необходимо выполнять как при проектировании машины и её деталей, так и в технологических процессах сборки и механической обработки. Выбору метода достижения требуемой точности изделия обычно предшествует изучение его рабочих чертежей.

При проведении конструктором точностных расчётов уже были избраны методы достижения её точности каждого из параметров. Технологу необходимо вскрыть заложенные в конструкцию изделия методы достижения её точности, оценить, удачен ли их выбор при заданном масштабе выпуска, проверить правильность простановки размеров и допусков в чертежах изделия, количество необходимых компенсаторов.

Таким образом, метод достижения точности замыкающего звена РЦ – это совокупность действий, которые необходимо выполнить при изготовлении деталей, сборке машины для получения требуемых показателей точности в пределах заданного допуска.

Сущность метода полной взаимозаменяемости заключается в том, что требуемая точность замыкающего звена РЦ достигается путём включения в неё, при изготовлении машины или замене в ней при ремонте, составляющих звеньев без выбора, подбора или изменения их величин.

|

|

|

Простым примером использования метода полной взаимозаменяемости могут служить крепёжные резьбовые детали. Так, любая гайка М10 независимо от места и времени её изготовления ввинчивается с любым болтом М10. Любая электролампа накаливания, купленная в магазине, гарантировано ввинчивается в электропатрон без выбора, подбора или каких-либо изменений размеров резьбового цоколя. В этих примерах свинчивание обеспечивается гарантированным радиальным зазором между витками резьбы. Другим наглядным примером использования метода полной взаимозаменяемости при получении размера на детали в ходе обработки может служить операция сверления отверстий в партии деталей. Смена затупившегося инструмента производится без какого-либо его выбора или подбора и при этом отверстия у всех обработанных деталей получаются в пределах заданного допуска.

Метод полной взаимозаменяемости обладает рядом преимуществ, поэтому при расчётах РЦ его используют в первую очередь:

1. Наибольшая простота достижения заданной точности размерной связи, т.к. построение РЦ сводится к простому соединению деталей, несущих составляющие звенья.

2. Простота нормирования во времени процессов, при помощи которых достигается требуемая точность замыкающего звена.

3. Относительная простота механизации и автоматизации техпроцессов.

4. Возможность использования рабочей низкой квалификации.

К сожалению, метод при всех своих достоинствах имеет достаточно узкую область применения, очерченную ограничениями как технического, так и экономического характера. Эти ограничения вытекают из необходимости соблюдения трёх условий применимости метода полной взаимозаменяемости: конструкторского и технологического.

1. Конструкторское условие.

При определении возможности применения метода полной взаимозаменяемости обычно из уравнения (5.8) определяют средний допуск составляющего звена:

|

|

|

(5.11)

(5.11)

где, m –число составляющих звеньев РЦ.

Если эта средняя величина допуска окажется достижимой и экономически приемлемой для данных производственных условий, то допуски составляющих звеньев корректируют, уменьшая или увеличивая по сравнению с ТАср допуски ТАi каждого звена и сравнивают с допуском исходного звена по уравнению (5.8 или 5.10). После определения величин допусков, определяют координаты середин полей допусков, которые обычно назначают, исходя из имеющихся нормативных документов (нормалей, стандартов и т.д.), на отдельные входящие в РЦ детали, а на одно звено – рассчитывают, исходя из уравнения (5.9). Правильность назначения всех ТАi и ЕСТАi проверяют, рассчитывая верхнее и нижнее отклонения замыкающего звена. Если эти отклонения совпадают с заданными по условию, значит, данный метод приемлем для обеспечения заданной точности.

2. Технологическое условие.

Из формулы (5.11) видно, что средний допуск составляющего звена быстро уменьшается с увеличением количества составляющих звеньев в РЦ, и, в конце концов, может оказаться, что его невозможно будет обеспечить на данном производстве, а может быть даже на существующем этапе развития техники и технологии.

3. Экономическое условие.

Известно, что с повышением точности изготовления растут и затраты на достижение этой точности. Это связано с тем, что по мере повышения точности приходится менять технологический процесс, вводить дополнительные операции, выполняемые, как правило, на более дорогом и менее производительном оборудовании. Так, например, изготовление валиков диаметром 15мм с допуском 0,1 мм заключается лишь только в отрезке калиброванного прутка требуемой длины. При допуске 0,05мм, валик придётся ещё и обточить на токарном станке. При допуске 0,01 мм, после точения валик придётся шлифовать. А при допуске 0,005 мм дополнительно необходимо использовать менее производительную операцию притирки, при этом себестоимость валика резко возрастёт. Т.е. при данном использовании метода взаимозаменяемости их изготовление может оказаться неэкономичным.

Таким образом, из изложенного можно сделать вывод о том, что метод полной взаимозаменяемости возможно и экономически целесообразно применять в так называемых малозвенных РЦ (т.е. с небольшим количеством составляющих звеньев). Большое значение имеет также количество изготавливаемых изделий, т.к. в массовом производстве возрастают возможности эффективного применения более точного, производительного, но и более дорогого оборудования и специальной технологической оснастки. Массовость производства несколько расширяет целесообразную область применения полной взаимозаменяемости, но не снимает в принципе ни техническую, ни экономическую границы этой области.

|

|

|

5.3.1.1 Оценка применимости метода полной взаимозаменяемости (метод расчёта на максимум-минимум).

Расчёт любой РЦ первоначально начинают с метода полной взаимозаменяемости (в литературе этот метод ещё часто называют метод расчёта на максимум-минимум).

Исходными данными для начала расчёта являются:

-построенная РЦ;

-номинальное значение А0, допуск ТА0, верхнее ESА0 и нижнее EIА0 отклонения, а также координата середины поля допуска исходного звена EсТА0;

-номинальные значения всех составляющих звеньев Аi и их передаточные отношения ξi;

-квалитет экономически достижимой точности QЭ;

-тип производства.

Для наглядности, все исходные данные и полученные результаты рекомендуется заносить в таблицу, которая представлена ниже.

Таблица 5.3.1

| № звена | Физичес-кая сущ-ность звеньев | Переда-точное отноше-ние, ξi | Чертёж-ный размер | Номина-льный размер, Ai | Допуск TAi | Коорд-та середины поля допуска, ЕсTAi | Скорректи-рованный чертёжныйразмер |

| А0 . . . Аm | - |

Расчёт производят в следующей последовательности.

1. Составляют уравнение размерной цепи по формуле:

(5.3.1)

(5.3.1)

где, xi – передаточное отношение составляющих звеньев;

x=+1, если составляющее звено увеличивающее;

x=–1, если составляющее вено уменьшающее.

Номинальные значения составляющих звеньев заносят в графу 5, а их передаточные отношения в графу 3 таблицы 5.3.1.

|

|

|

2. Выделяют в РЦ стандартные звенья и выписывают на них допуски по стандартам и нормативам [1, 2]. Значения заносят в графы 4-7 таблицы 5.4.1.

3. Определяют допуски и квалитеты нестандартных составляющих звеньев по одному из представленных ниже принципу.

Если номинальные значения нестандартных составляющих звеньев не сильно разнятся между собой - относятся к одному интервалу размеров, либо к двум соседним (см. таб. 5.3.2), то используют принцип равных влияний, когда допуски составляющих звеньев могут быть равны между собой, и определены через средний допуск по нижеприведённой формуле:

, (5.3.2)

, (5.3.2)

где,  - сумма допусков стандартных составляющих звеньев;

- сумма допусков стандартных составляющих звеньев;

m – число нестандартных составляющих звеньев.

Рассчитанный средний допуск распределяют между нестандартными составляющими звеньями и принимают ближайший допуск ТАi и квалитет точности Qi по таблице 5.3.2.

Таблица 5.3.2

| Интервал размеров, мм | Квалитет | |||||||||

| Допуск, мкм | ||||||||||

| До 3 | ||||||||||

| 3-6 | ||||||||||

| 6-10 | ||||||||||

| 10-18 | ||||||||||

| 18-30 | ||||||||||

| 30-50 | ||||||||||

| 50-80 | ||||||||||

| 80-120 | ||||||||||

| 120-180 | ||||||||||

| 180-250 | ||||||||||

| 250-315 | ||||||||||

| 315-400 |

Если же такой близости нет, т.е. номиналы составляющих звеньев сильно разнятся между собой, используют принцип равного квалитета точности, согласно которому все составляющие нестандартные звенья РЦ имеют равный квалитет точности и соответственно разные допуски.

Квалитет точности нестандартных составляющих звеньев Qi в этом случае рекомендуется определять через коэффициент точности аС по следующей формуле:

(5.3.3)

(5.3.3)

где i – значение единицы допуска каждого нестандартного составляющего звена, выбираемое по таблице 5.3.3.

Допуски исходного звена ТА0 и суммы стандартных составляющих звеньев  должны быть указаны в мкм.

должны быть указаны в мкм.

Таблица 5.3.3.

| Интервалы номинальных размеров, мм | До 3 | Св. 3 до 6 | Св. 6 до 10 | Св. 10 до 18 | Св. 18 до 30 | Св. 30 до 50 | Св. 50 до 80 | Св. 80 до 120 | Св. 120 до 180 | Св. 180 до 250 | Св. 250 до 315 | Св. 315 до 400 |

| Значения i, мкм | 0,55 | 0,73 | 0,90 | 1,08 | 1,31 | 1,56 | 1,86 | 2,17 | 2,52 | 2,89 | 3,22 | 3,54 |

Полученное значение аС округляют до ближайшего табличного значения и определяют квалитет точности Qi каждого составляющего звена (таблица 5.3.4).

Таблица 5.3.4.

| Коэф-т аС | ||||||||||

| Квалитет Qi |

Далее, по выбранному квалитету точности Qi в зависимости от номинального размера назначают допуски на каждое нестандартное составляющее звено ТАi по таблице 5.3.2.

Примечание. Если разность  в формулах (5.3.2 и 5.3.3) приближается к нулю или имеет отрицательное значение, то рекомендуется в этом случае назначить допуски по заданному экономически достижимому квалитету точности Qэ и дальнейший расчёт продолжить с п.5.

в формулах (5.3.2 и 5.3.3) приближается к нулю или имеет отрицательное значение, то рекомендуется в этом случае назначить допуски по заданному экономически достижимому квалитету точности Qэ и дальнейший расчёт продолжить с п.5.

4. Квалитеты точности Qi нестандартных составляющих звеньев сравнивают с экономически достижимым квалитетом точности Qэ. Должно выполняться условие:

(5.3.4)

(5.3.4)

Если для части звеньев условие выполняется, а для части нет, то постарайтесь перераспределить допуски между этими звеньями. Для нестандартных звеньев, у которых  на один, два и более квалитетов точности больше

на один, два и более квалитетов точности больше  , назначьте допуски по

, назначьте допуски по  . Для тех звеньев, у которых условие (5.3.4) не выполняется, за счёт возникшей разности допусков увеличьте допуски этих звеньев, до значений, при которых условие (5.3.4) будет выполняться. Если и после перераспределения допусков условие (5.3.4) не выполняется, то метод полной взаимозаменяемости не пригоден.

. Для тех звеньев, у которых условие (5.3.4) не выполняется, за счёт возникшей разности допусков увеличьте допуски этих звеньев, до значений, при которых условие (5.3.4) будет выполняться. Если и после перераспределения допусков условие (5.3.4) не выполняется, то метод полной взаимозаменяемости не пригоден.

5. При выполнении условия (5.3.4) проверяют правильность назначения допусков составляющих звеньев. Должно выполняться следующее условие:

(5.3.5)

(5.3.5)

Если сумма допусков составляющих звеньев меньше допуска замыкающего звена, то для достижения равенства эта разница добавляется к допуску составляющего звена с наибольшим размером. Новый допуск этого звена, называемого зависимым, определяют по выражению:

(5.3.6)

(5.3.6)

Если же сумма допусков составляющих звеньев больше допуска замыкающего звена то, если это возможно, на одно или несколько составляющих звеньев назначают допуски на квалитет ниже (т.е. звенья становятся более точнее). Если, и в этом случае, не удаётся выполнить условие (5.3.5), то метод полной взаимозаменяемости не пригоден, и необходимо перейти к расчёту заданного показателя точности по другому методу.

6. При выполнении условия (5.3.5) назначают отклонения на все нестандартные составляющие звенья по следующему принципу: для охватываемых размеров (вал) принимают верхнее отклонение равным нулю (esAi=0), нижнее со знаком «минус», для охватывающих (отверстие) - нижнее отклонение равным нулю (EIAi=0), верхнее со знаком «плюс»; для звеньев, которые не являются ни охватывающими, ни охватываемыми принимают симметричные отклонения, т.е. «±». По назначенным отклонениям вычисляют координаты середин полей допусков EcTAi для каждого составляющего звена:

(5.3.7)

(5.3.7)

Полученные значения ТАi и EcTAi для каждого составляющего звена заносят в графы 6, 7 таблицы 5.4.3, а в графу 4 – их чертёжный размер.

7. Проверяют правильность назначения координат полей допусков по формуле:

(5.3.8)

(5.3.8)

При невыполнении условия (5.3.8) изменяют координату середины поля допуска зависимого звена Ах.

Если зависимое звено является увеличивающим звеном, то его новую координату середины поля допуска рассчитывают по следующей формуле:

(5.3.9)

(5.3.9)

если уменьшающим:

(5.3.10)

(5.3.10)

Снова делают проверку условия (5.3.8). Если равенство (5.3.8) по-прежнему не выполняется, проверяют правильность записанных значений и знаков в уравнениях (5.3.8 – 5.3.10).

При выполнении равенства, рассчитывают новые верхнее и нижнее отклонения зависимого звена:

(5.3.11)

(5.3.11)

Скорректированный размер зависимого звена заносят в графу 8 таблицы 5.3.1.

8. Проверяют правильность назначения всех ТАi и ЕСТАi, рассчитав верхнее и нижнее отклонения исходного звена:

(5.3.12)

(5.3.12)

Допуски составляющих звеньев ТАi и координаты их середин ЕСТАi назначены верно, если значения ESA0(esA) и EIA0(eiA0), рассчитанные по формуле (5.3.12), совпадают с заданными в условии задачи. В противном случае необходимо проверить правильность выполненных расчётов.

5.3.1.2 Пример расчёта РЦ методом полной взаимозаменяемости (максимум-минимум).

Пример расчёта методом максимума – минимума произведём на примере РЦ теплового зазора с исходным звеном В0 (рис. 5.7 б). Исходными данными для расчёта являются:

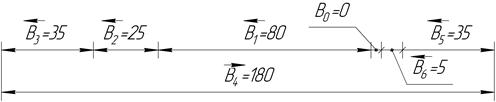

- построенная в соответствии с методикой (см. подраздел 5.1.2) и проанализированная на предмет сокращения числа звеньев (см. п.2 подраздела 5.1.4) размерная цепь (рис. 5.12);

- чертёжный размер исходного звена 0,1 - 0,3мм ( мм), из которого определяются его номинальное значение В0 = 0мм, верхнее отклонение ESВ0 = 0,3мм, нижнее отклонение EIВ0 = 0,1мм, допуск ТВ0 = 0,3-0,1=0,2мм и координата середины поля допуска ЕсТВ0 = (0,3+0,1)/2=0,2мм (эти значения заносим в графы 4-7 таблицы 5.3.2.1);

мм), из которого определяются его номинальное значение В0 = 0мм, верхнее отклонение ESВ0 = 0,3мм, нижнее отклонение EIВ0 = 0,1мм, допуск ТВ0 = 0,3-0,1=0,2мм и координата середины поля допуска ЕсТВ0 = (0,3+0,1)/2=0,2мм (эти значения заносим в графы 4-7 таблицы 5.3.2.1);

- номинальные размеры составляющих звеньев Bi, определяемые из чертежа (cм. рис. 5.12) и их характер воздействия на исходное звено;

- квалитет экономически достижимой точности QЭ = 7;

- тип производства – мелкосерийный.

Рис. 5.12. Размерная цепь теплового зазора для расчёта по методу максимума – минимума (размеры указаны в мм).

Исходные данные и результаты расчёта будем заносить в таблицу 5.3.2.1.

Таблица 5.3.2.1

| № звена | Физичес-кая сущ-ность звеньев | Переда-точное отноше-ние, ξi | Чертёж-ный размер | Номина-льный размер, Ai | Допуск TAi | Коорд-та середины поля допуска, ЕсTAi | Скорректи-рованный чертёжныйразмер |

| В0 | Тепловой зазор | - |

| 0,2 | 0,2 |

| |

| В1 | Ширина ступицы шестерни | -1 | 80-0,046 | 0,046 | -0,023 | ||

| В2 | Ширина кольца | -1 | 25-0,033 | 0,021 | -0,0165 | ||

| В3 | Ширина подшип-ка | -1 | 35-0,12 | 0,12 | -0,06 | ||

| В4 | Ширина корпуса | +1 | 180±0,02 | 0,04 | |||

| В5 | Ширина подшип-ка | -1 | 35-0,12 | 0,12 | -0,06 | ||

| В6 | Ширина кольца | -1 | 5-0,018 | 0,012 | -0,009 |

1. Составляем уравнение размерной цепи:

0 = 0

Условие равенства выполняется, т.е. все номинальные значения и их передаточные отношения определены правильно. Занесём их значения в графы 3 и 5 таблицы 5.3.2.1.

2. Выделяем в РЦ стандартные звенья, ими являются подшипники качения, и выписываем допуски. В нашем случае это будут допуски на ширину кольца, которые принимаются по [2, таб. 4.82 - 4.85 стр. 273 - 281]. Для подшипника класса точности Р0 и номинального диаметра отверстия под вал 30мм допуск ширины кольца будет равен 120 мкм или 0,12мм (т.к. верхнее отклонение равно 0, а нижнее отклонение -120мкм). Координата середины поля допуска будет равна (0+(-0,12))/2 = - 0,06мм. Занесём полученные данные в в графы 4-7 таблицы 5.3.2.1.

3. Определим допуски и квалитеты нестандартных составляющих звеньев.

Поскольку номинальные значения составляющих звеньев сильно разнятся между собой (не относятся к одному интервалу размеров, либо к двум соседним, см. таб. 5.3.2), то допуски на составляющие звенья назначаем по принципу равного квалитета точности, согласно которому все составляющие нестандартные звенья РЦ имеют равный квалитет точности и соответственно разные допуски.

Квалитет точности нестандартных составляющих звеньев Qi в этом случае определяем через коэффициент точности аС по формуле (5.3.3):

Примечание. Значение допуска исходного звена ТВ0 указано в мкм.

Полученное значение аС округляем до ближайшего табличного значения, т.е. аС = 16 (см. таблицу 5.3.4). Принятое значение соответствует 7 квалитету точности, которое назначаем для каждого составляющего звена.

4. Квалитеты точности Qi нестандартных составляющих звеньев сравниваем с экономически достижимым квалитетом точности Qэ:

Q1 = Q2 = Q4 = Q6 = 7 = QЭ - условие выполняется.

Далее, по выбранному квалитету точности Qi в зависимости от номинального размера назначаем допуски на каждое нестандартное составляющее звено ТВi по таблице 5.3.2:

ТВ1 = 30мкм = 0,03мм, ТВ2 = 0,021мм, ТВ4 = 0,04мм, ТВ6 = 0,012мм.

5. Проверяем правильность назначенных допусков составляющих звеньев:

Это условие не выполняется, т.е. назначенные допуски не обеспечивают требуемую точность замыкающего звена: сумма допусков составляющих звеньев в два раза больше допуска исходного звена. Уменьшить допуски составляющих звеньев можно только повышением квалитета точности: 6, 5 и выше. Однако, по условию задачи это будет экономически неприемлемо квалитет точности должен быть не выше 7, поэтому, метод полной взаимозаменяемости не пригоден для обеспечения требуемой точности замыкающего (исходного) звена.

Рассмотрим другой пример.

Имеется РЦ, состоящая из четырёх составляющих звеньев (рис. 5.13). Требуется обеспечить зазор Г0 в пределах 0,05 – 0,16мм.

Рис. 5.13 Размерная цепь определения зазора Г0 (размеры указаны в мм).

Последовательный расчёт РЦ производим по аналогии с предыдущим примером:

Номинальное значение Г0 = 0, ESГ0 = 0,16мм, EIГ0 = 0,05мм, ТГ0 = 0,11; ЕсТГ0 = (0,05+0,16)/2 = 0,105мм, QЭ = 7, тип производства – серийный. Исходные данные и результаты расчёта будем заносить в таблицу 5.3.2.2.

Таблица 5.3.2.2

| № звена | Физичес-кая сущ-ность звеньев | Переда-точное отноше-ние, ξi | Чертёж-ный размер | Номина-льный размер, Ai | Допуск TAi | Коорд-та середины поля допуска, ЕсTAi | Скорректи-рованный размер |

| Г0 | Зазор | - |

| 0,11 | 0,105 | ||

| Г1 | Ширина колеса | -1 | 40-0,021 | 0,021 | -0,0105 | ||

| Г2 | Ширина бурта | -1 | 20-0,025 | 0,025 | -0,0125 | ||

| Г3 | Ширина корпуса | +1 | 80-0,03 | 0,03 | -0,015 |

| |

| Г4 | Ширина бурта | -1 | 20-0,025 | 0,025 | -0,0125 |

1. Составляем уравнение размерной цепи по формуле:

0=(-1)40+(-1)20+(+1)80+(-1)20

0 = 0

Условие равенства выполняется, т.е. все номинальные значения и их передаточные отношения определены правильно. Заносим их значения в графы 3 и 5 таблицы 5.3.2.2.

2. В данной РЦ стандартные звенья отсутствуют.

3. Определим допуски и квалитеты нестандартных составляющих звеньев.

Поскольку номинальные значения нестандартных составляющих звеньев не сильно разнятся между собой (относятся к одному интервалу и к двум соседним с ним, см. таб. 5.3.2), то используем принцип равных влияний, когда допуски составляющих звеньев могут быть равны между собой, и определены через средний допуск:

мм

мм

Распределяем средний допуск между нестандартными составляющими звеньями и принимаем ближайший допуск ТАi и квалитет точности Qi по таблице 5.3.2.: Делаем также проверку условия экономического достижения точности.

ТГ1 = 0,033мм – 8 квалитет точности – Q1 > QЭ = 7;

ТГ2 = ТГ4 = 0,025мм – 7 квалитет точности – Q2 = Q4 = QЭ;

ТГ3 = 0,03мм – 7 квалитет точности – Q3 = QЭ.

5. Проверяем правильность назначенных допусков составляющих звеньев:

0,033+0,025+0,03+0,025=0,113мм > ТГ0 = 0,11мм

Это условие не выполняется, однако, разница между суммой допусков составляющих звеньев и допуском исходного звена небольшая и составляет 0,003мм. Сделать равенство допусков можно одним из двух путей.

По-первому - одно из составляющих звеньев сделать более точнее, точность которого не выйдет за рамки экономической целесообразности, т.е. чтобы  . Допуск звена ТГ1 назначен по 8 квалитету точности. Переназначим этот допуск по 7 квалитету точности - ужесточим его:

. Допуск звена ТГ1 назначен по 8 квалитету точности. Переназначим этот допуск по 7 квалитету точности - ужесточим его:

ТГ1 = 0,021мм – Q1 = QЭ = 7.

Снова проверим правильность назначенных допусков:

0,021+0,025+0,03+0,025=0,101мм < ТГ0 = 0,11мм

Для того, чтобы обеспечить равенство допусков суммы составляющих звеньев и замыкающего звена, необходимо появившуюся разницу добавить к допуску составляющего звена наибольших габаритов. Наиболее подходящим к этим требованиям подходит увеличивающее звено Г3, новый допуск которого будет:  мм

мм

По-второму пути, разницу в 0,003мм вычтем из допуска одного из звеньев. Поскольку нам необходимо обеспечить экономическое условие QЭ = 7, то целесообразно эту разницу вычесть из звена Г1, имеющего 8 квалитет точности. Тогда допуск этого звена ТГ1 = 0,03мм.

Как видно, второй вариант проще в расчёте, однако, на практике необходимо принимать во внимание сложность изготовления этих деталей и предпочтение отдать варианту более экономичного получения точности.

Так, звено Г3 – расстояние между торцевыми плоскостями корпуса (ширина корпуса) сложнее и дороже в изготовлении для получения допуска 0,03мм (требуется фрезерная обработка), чем звено Г1 – ширина колеса (обеспечивается токарной обработкой) с таким же допуском 0,03мм. Поэтому, примем первый вариант, когда ТГ3 = 0,039мм, а ТГ1 = 0,21мм.

6. Назначаем нижнее и верхнее отклонения на все нестандартные составляющие звенья. Все составляющие звенья являются охватываемыми, поэтому принимаем верхнее отклонение равным нулю, а нижнее со знаком «минус». Тогда чертёжные размеры можно записать следующим образом:

Г1 = 40-0,021, Г2 = Г4 = 20-0,025, Г3 = 80-0,039

По назначенным отклонениям вычисляем координаты середин полей допусков EcTAi для каждого составляющего звена:

ЕсТГ1 = (0+(-0,021))/2 = -0,0105мм;

ЕсТГ2 = ЕсТГ4 = (0+(-0,025))/2 = -0,0125мм;

ЕсТГ3 = (0+(-0,039))/2 = -0,0195мм.

Полученные значения ТАi и EcTAi для каждого составляющего звена заносят в графы 6, 7 таблицы 5.4.3, а в графу 4 – их чертёжный размер.

7. Проверяем правильность назначения координат полей допусков по формуле (5.3.7):

(-1)(-0,0105)+(-1)(-0,0125)+(+1)(-0,0195)+(-1)(-0,0125)=0,016мм ≠ 0,105мм

Условие равенства не выполняется. Выберем зависимое звено с наибольшим размером, величина допуска у которого больше, чем у других звеньев. Наиболее подходящим к этим требованиям подходит увеличивающее звено Г3. Поскольку зависимое звено – увеличивающее, его координату середины поля допуска определим по формуле (5.3.9):

(+1)ЕсТГ3 = 0,105 – ((-1)(-0,0105)+(-1)(-0,0125)+(-1)(-0,0125))=0,0695мм

Снова делаем проверку условия (5.3.7):

(-1)(-0,0105)+(-1)(-0,0125)+(+1)(0,0695)+(-1)(-0,0125)=0,105мм

0,105=0,105

Условие равенства выполнено.

Определяем верхнее и нижнее отклонения зависимого звена:

ESГ3 = ЕсТГ3 + 1/2ТГ3 = 0,0695 + 1/2∙0,039 = 0,089мм

EIГ3 = ЕсТГ3 - 1/2ТГ3 = 0,0695 - 1/2∙0,039 = 0,05мм

Его чертёжный размер: Г3 =  мм

мм

Скорректированный размер зависимого звена заносят в графу 8 таблицы 5.3.2.2.

8. Проверяем правильность назначения всех ТАi и ЕСТАi, рассчитав верхнее и нижнее отклонений исходного звена:

ESГ0 = 0,105 + ½ ∙ 0,11 = 0,16мм

EIГ0 = 0,105 – ½ ∙ 0,11 = 0,05мм

Полученные отклонения совпадают с исходными значениями, поэтому допуски и координаты середин полей допусков назначены верно. Метод полной взаимозаменяемости обеспечивают требуемую точность замыкающего звена.

|

|

|

|

|

Дата добавления: 2014-12-07; Просмотров: 7435; Нарушение авторских прав?; Мы поможем в написании вашей работы!