КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Тягодуттьове обладнання

Для нормальної роботи котельного агрегату необхідно забезпечити безперервну подачу повітря у топкову камеру, переміщення продуктів згоряння по газоходах та їх наступне видалення із агрегату. При русі по газоповітряному тракту продукти згоряння мають подолати аеродинамічний опір, на що витрачається певна кількість енергії.

Рух повітря і продуктів згоряння здійснюється за допомогою тяги. Тяга може бути природною і штучною.

Природна тяга використовується у котельних агрегатах малої потужності (до 2,5 т/год) без хвостових поверхонь нагріву і з невеликим опором газового тракту (50...60 Па).

У цьому випадку тяга забезпечується рушійною силою, зумовленою різницею статичних тисків між повітрям, що надходить у топкову камеру, і продуктами згоряння, що залишають котельну установку. Силу тяги, тобто рушійну силу, необхідну для подолання гідравлічних опорів, створює димар.

Тяга тим більша, чим вищий димар, більша температура відхідних газів і чим нижча температура зовнішнього повітря. Для зміни режиму тяги використовують заслінки.

Залежно від потужності котельних агрегатів або котельної установки димарі будують стальними, цегляними або залізобетонними. Для тимчасових і невеликих котелень стальні димарі можуть мати висоту до 40 м. Для котельних установок середньої потужності—цегляні труби до 80 м.

Висоту труби вибирають залежно від виду тяги (природна або штучна) та вимог санітарно-технічних норм.

При штучній тязі димар призначений для відведення продуктів згоряння в атмосферу на висоту, що визначається санітарно-гігієнічними та протипожежними вимогами.

Діаметр труби залежить від сумарної кількості продуктів згоряння, що залишають котельні агрегати і швидкості газів на виході з труби. Значення швидкості знаходиться у межах 6...10 м/с.

У сучасних котлоагрегатах, обладнаних хвостовими поверхнями нагріву, природна тяга не може забезпечити потрібну швидкість руху газоповітряного потоку і його видалення в атмосферу. У цьому випадку застосовують штучну тягу із встановленням дуттьових вентиляторів та димососів. Вибір димососів і вентиляторів здійснюють із розрахунку на максимальне навантаження котельного агрегату (номінальну продуктивність). Це забезпечує їх нормальну роботу при різноманітних режимах котельної установки.

Для подачі повітря у топку застосовують найчастіше радіальні дуттьові вентилятори. Вентилятори однобічного всмоктування ВД (при температурі всмоктуваного повітря 20 °С) і димососи Д, що видаляють продукти згоряння з температурою до 250 °С, виготовляють правого та лівого обертання.

Димосос піддається впливові високих температур та механічному зносу золою. Якщо спалюється багатозольне паливо, лопатки димососів мають бути наплавлені спеціальними твердими сплавами для їх захисту від можливого зносу.

Потужність N, Вт, двигуна для привода димососа або вентилятора визначають за формулою:

N=1,1LPn/η (5.2)

де 1,1—коефіцієнт запасу по потужності; L—продуктивність димососа або вентилятора, м3с; Рn— повний тиск димососа або вентилятора, Па; η — ККД димососа або вентилятора.

При штучній тязі застосовують кілька способів регулювання.

Дросельне регулювання полягає у тому, що у газоповітряному тракті за допомогою спеціального пристрою — шибера — створюється додатковий опір. Цей спосіб дуже простий, але малоекономічний.

Регулювання сили тяги зміною частоти обертання димососа і вентилятора є більш ефективним. Проте це вимагає застосування електродвигуна із регульованою частотою обертання.

Найбільше поширення знайшов спосіб регулювання продуктивності димососів і вентиляторів напрямними лопатковими апаратами, що встановлюють на всмоктувальних патрубках агрегатів.

4. ЖИВИЛЬНІ ПРИСТРОЇ

Воду в котли подають живильними пристроями. При цьому використовують насоси різних типів: поршневі або відцентрові із електричним або паровим приводом. Крім того, у невеликих опалювальних котельнях як живильні пристрої застосовують інжектори і ручні насоси.

У котельних установках повинно бути передбачено не менше двох живильних насосів із різними приводами. Допускається установка обох живильних насосів із паровими приводами. Подача кожного насоса має бути не менше 120 % потрібної максимальної подачі робочих котлів.

Для живлення парових котлів продуктивністю до 150 кг/год і тиском не більше 0,4 МПа допускається застосовувати один ручний насос. Другий ручний насос передбачають для живлення водогрійних котлів із загальною поверхнею нагріву до 150 м2.

У виробничих опалювальних котельнях для подачі води в агрегати в основному застосовують поршневі насоси із паровим приводом і відцентрові — із електричним приводом.

Поршневі насоси встановлюють у котельних установках невеликої потужності. Найширше насоси ПВД і ПДГ використовують для живлення котлів водою при температурі до 100 °С. Так, вертикальні двоциліндрові парові насоси типу ПДД призначені для живлення парових котлів ДКВР.

На поршневому насосі повинні бути розміщені манометр і запобіжний клапан на нагнітальному трубопроводі, засувки на нагнітальному і всмоктувальному трубопроводах, вентиль на паропровідному та вихлопному трубопроводах, продувальні клапани для випуску конденсату з циліндрів при прогріві насоса парою.

Відцентрові насоси є найпоширенішими у системі живлення котлів. Вони подають воду рівномірно, відзначаються високою економічністю, зручністю регулювання продуктивності. До недоліків відносять: необхідність тримати насос під заливом або заповнювати його перед пуском; зменшення ККД при малій продуктивності. Відцентрові живильні насоси виготовляють одно- або багатоступінчастими залежно від подачі і робочого тиску.

На відцентровому насосі встановлюють манометри і засувки на всмоктувальному та нагнітальному трубопроводах, приймальний клапан на всмоктувальному трубопроводі, зворотний клапан на нагнітальному трубопроводі, крани для випуску повітря у верхній частині корпусу кожного ступеня.

Для живлення водою дрібних опалювальних котелень застосовують інжектори, що є пароструминними пристроями. Витрата пари становить 7...9 % кількості води, що подається. Температура води, що надходить у інжектор, не повинна перевищувати плюс 40 °С. Висота подачі води інжектором — не більше 2 м. Інжектори мають просту будову, займають мало місця.

У насоси вода надходить із живильних або деаераторних баків. При температурі води понад плюс 70 °С вода повинна надходити у насос під деяким напором. Тому баки встановлюють вище живильного насоса.

Живильні насоси вибирають із умови забезпечення потрібної продуктивності і необхідного напору.

Продуктивність живильного насоса Lжн, м3/с, визначають за формулою:

Lжн=1,2(D/ρ) (5.3)

де 1,2—коефіцієнт запасу па продуктивності; D — максимальна продуктивність всієї котельні, кг/с; ρ—густина, кг/м3.

Повний напір, необхідний для подачі води у котел:

Нжн=(Рн-Рп) (5.4)

де Рн—тиск у нагнітальному патрубку насоса, Па; Рп — тиск у приймальному патрубку насоса. Па.

У першому наближенні для розрахунку напору, що розвивається живильним насосом, можна користуватися формулою:

Нжн=1,1[Рб+(0,15...0,20)] (5.5)

де 1,1—коефіцієнт запасу по напору; Рб — робочий тиск у барабані котельного агрегату, Па; 0,15...0,20—число, що враховує втрати напору у трубопроводах і живильній арматурі, Па.

Потужність N, Вт, потрібну для привода насоса, визначають із виразу:

N=(Lжн Нжн) /η (5.6)

де Lжн—продуктивність насоса, м3/с; Нжн—повний напір насоса, Па; ηн—ККД насоса, що дорівнює 0,70...0,85.

5. ШЛАКОЗОЛОВИДАЛЕННЯ

У процесі спалювання палива виділяються шлак, що залишається у топці, і зола, що провалюється через колосникову решітку або виноситься із продуктами згоряння.

Остання частково осідає у газоводах і зупиняється золоуловлювачами, а частково через димову трубу викидається в аьмосферу. При камерному спалюванні твердого палива основна маса золи іде з газами.

Процес шлакозоловиділення складається із видалення золи та шлаку із котельних агрегатів, прибирання та їх транспортування з території. У котельних установках застосовують такі способи шлакозоловидалення: ручний, механічний, пневматичний та гідравлічний.

Ручне шлакозоловидалення застосовують тільки у котельних установках паропродуктивністю до 2 т/год. Шлак і зола потрапляють у бункер, розміщений під колосниковими решітками. Із бункера шлак і золу вагонеткою вивозять із приміщення котельні.

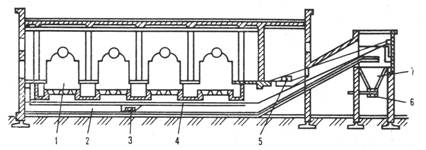

Механізоване шлакозоловидалення провадиться кількома способами. Найпростіший із них полягає у переміщенні вагонеток по похилій естакаді за допомогою електролебідки. Більш широко застосовують скреперні установки, що забезпечують сухе або мокре золовидалення (рис. 5.9).

Шлак і зола, попередньо залиті водою (при мокрому способі) надходять у шлаковий канал 2, звідки скреперами 3 по похилій естакаді подаються в бункер 6, встановлений за межами будівлі котельні. Із бункера шлак і зола потрапляють у кузов автомобіля. Скрепер пересувається по вузькоколійних рейках за допомогою лебідки та канатів.

Пневматичні системи шлакозоловидалення застосовують при виході вогнищевих залишків 0,3...10 т/год.

Рисунок 5.9. Схема скреперного шлакозоловидалення.

1 – топки котлів; 2 – шлаковий канал; 3 – скрепер; 4 – система канатів; 5 – шибер; 6 – затвор; 7 – шлаковий бункер.

Вони можуть бути нагнітального або всмоктувального типу. Перевага віддається схемі пневматичної системи шлаковидалення всмоктувального типу. Швидкість повітря у трубопроводі при пневмотранспорті шлаку і золи повинна бути не менше 25 м/с. Концентрація завислих у повітряному потоці частинок не повинна перевищувати 3,5...7,0 кг на 1 кг повітря. Попередньо шлак подрібнюється у дробарці до розміру не більше 20 мм.

Системи пневмошлаковидалення відрізняються компактністю, простотою побудови і обслуговування. Основний недолік цих систем — велика витрата електроенергії на транспортування шлаку та золи.

Гідравлічні системи шлакозоловидалення застосовують при необхідності видалення шлаку і золи понад 10 т/год при достатній кількості води і близькості золовідвалу. У цій системі транспортуючим агентом є вода.

|

|

Дата добавления: 2014-12-25; Просмотров: 792; Нарушение авторских прав?; Мы поможем в написании вашей работы!