КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Оборудование для вертикально - горизонтального вытягивания листового стекла

|

|

|

|

Метод вертикально - горизонтального вытягивания стекла (ВГС) был разработан французским изобретателем Кольберном и впервые внедрен американской фирмой «Либбей-Оуенс» в 1916-1917 году.

Принцип формования методом ВГС заключается в вертикальном вытягивании ленты стекла со свободной поверхности (как и при БВВС), затем на высоте 600 – 650 мм ленту, находящуюся еще в пластичном состоянии, переводят в горизонтальное положение, перегибая через пустотелый, стальной вал, и направляют с помощью тянульных устройств или роликов в туннельную печь отжига. Небольшая высота вертикального участка ленты позволяет уменьшить растягивающие усилия, как по длине, так и по ширине ленты. При этом существенно уменьшается нагрузка на тянульные валики, что уменьшает вероятность травмирования поверхности ленты при вытягивании. Для предотвращения самопроизвольного сужения ленты ее вытягивают со всей поверхности подмашинной камеры, причем края ленты формируются непосредственно у стен бассейна и надежно удерживаются на каждой ее стороне охлаждаемой водой парой бортоформующих роликов, находящихся непосредственно над поверхностью стекломассы. Малая глубина бассейна подмашинной камеры (160 - 200 мм) исключает влияние конвекционных потоков стекломассы на процесс формования, что способствует стабилизации луковицы ленты.

Указанные отличия дают возможности для вытягивания ленты в широком диапазоне толщин - от 0.4 до 20 мм и шириной до 3650 мм.

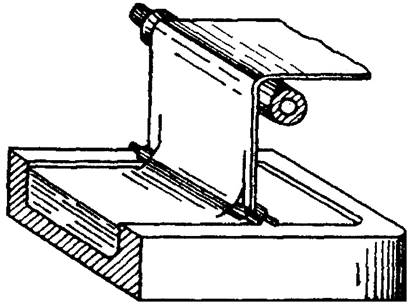

Устройство выработочной части печи показано на рис.74. Бассейн

выработочной камеры, выполненный из шамотного огнеупора, примыкает к

промежуточной камере 2, являющейся продолжением бассейна ванной печи.

Промежуточная камера 2 предназначена для студки стекломассы и уменьшения влияния конвективных потоков. Она отделена от варочного бассейна и выработочной камеры подвесными мостами. Ее ширина немного превышает ширину вытягиваемого стекла, а длина составляет 1100 – 1200 мм. Необходимый контур вязкости в выработочной камере создается за счет фасонных подвесных огнеупорных элементов 8 и водяных холодильников 10. Для предотвращения переохлаждения тонкого слоя стекломассы в выработочной камере ее подогревают снизу с помощью отопительной камеры 5, в которой установлены дополнительные горелки 6. В выработочной части печи устанавливают следующий температурный режим: начало студочного бассейна - 1370°С; начало выработочной камеры - 1100°С; луковица - 1040°С; у перегиба ленты - 765°С; при входе ленты в лер отжига - 650 С.

|

|

|

Перегибной валик 11 из специальной легированной стали с полированной поверхностью, для предотвращения прилипания стекломассы, дополнительно охлаждают. Для этого под ним устанавливают горизонтальный холодильник 9, а через валик для точной регулировки его температуры продувают воздух. Поверхность валика приходится полировать не менее одного раза в 10 дней, для этого валик меняют, не останавливая машины. Операция замены валика занимает около 10 минут.

Рисунок 74

Для вытягивания и транспортировки ленты стекла используют горизонтальный роликовый транспортер лера отжига, состоящий из большого числа приводных роликов. Собственного веса ленты стекла и возникающих сил трения на горизонтальных: роликах оказывается достаточно для ее непрерывного вытягивания и дальнейшего транспортирования. Первые 15 асбестовых транспортирующих роликов, находящихся в области высоких температур объединены отдельным приводом. Окружная скорость вращения валков лера на 3 - 5% выше скорости движения ленты стекла. В конце лера отжига лента переходит на открытый рольганг, на котором резательная машина отрезает борта (до 1 см с каждой стороны), затем лента режется на листы заданной длины.

|

|

|

Отличительной особенностью способа является высокая скорость вытягивания стекла, которая достигает для 2-, 3-, 4-, 6 мм ленты стекла соответственно 185, 125, 90 и 55 м/час. Однако производительность способа в целом не высока, так как у одной печи можно расположить по фронту выработочной части не более двух машин.

Качество стекла при ВГС выше, чем при ВВС, но уступает БВВС. Поверхность стекла, вытягиваемого горизонтально, отличается высокой степенью гладкости и однородности. Однако возникают небольшие искажения в результате воздействия перегибного валика. Отличительной особенностью стекла полученного ВГС является неоднородная структура обеих его поверхностей. Нижняя поверхность в результате контакта с перегибным валиком как бы «утюжится» и на ней возникают малозаметные отпечатки, называемые наколами.

Состав стекла при ВГС имеет меньшее значение, чем при лодочном способе вытягивания. Он такой же, как при БВВС. Преимущественно используются «короткие» стекла с малым содержанием щелочей, обеспечивающие большие скорости вытягивания, характеризующиеся высокой стойкостью стекла против химических и атмосферных воздействий. Опасность кристаллизации возникает только в двух местах: непосредственно под охлаждаемыми водой бортодержателями и у торцевой стены бассейна подмашинной камеры, где стекломасса почти неподвижна. Избавиться от кристаллизации можно дополнительным подогревом этих мест. ВГС характеризуется значительной длительностью непрерывной работы машин. Известны случаи, когда машины ВГС работали непрерывно 1-2 года без обновления ленты стекла.

К преимуществам ВГС можно отнести: возможность выработки стекла малой толщины; высокое качество поверхности стекла; длительность непрерывной работы машины; высокие скорости вытягивания стекла.

К недостаткам: громоздкость выработочной камеры и малую общую производительность установки из-за малого числа машин. Это очевидно и послужило причиной того, что в нашей стране этот способ не получил распространения.

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 2035; Нарушение авторских прав?; Мы поможем в написании вашей работы!