КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Оборудование для производства стеклянных труб и трубок

|

|

|

|

Стеклянные трубы представляют собой полые, прозрачные изделия, предназначены для сооружения напорных, безнапорных и вакуумных трубопроводов, используемых для транспортировки агрессивных жидкостей и газов, пищевых продуктов, воды и других материалов при температурах от 50 до 120°С.

Стеклянные трубы могут быть тонкостенными и толстостенными. Их выпускают в соответствии с ГОСТом 8894-77. Диаметр внутреннего прохода от 40 до 200 мм, наружный диаметр от 25 до 221 мм и длиной от 1500 до 3000 мм с интервалом кратным 250 мм. Для соединения таких труб в трубопроводы стекольной промышленностью освоен выпуск фасонных изделий, таких как отводы, двойные отводы, тройники, крестовины, переходники и краны и др.

Для производства труб в отечественной стекольной промышленности используют стекло марки 13В. По многим физико-химическим свойствам это стекло удовлетворяет требованиям промышленности, однако из-за низкой термостойкости за рубежом его применение ограничено. За рубежом для производства стеклянных труб используют боросиликатные стекла с лучшими эксплуатационными характеристиками. Составы стекол для производства стеклотруб приведены в таблице 23.

В настоящее время производство стеклянных труб и трубок осуществляется механизированными способами. Производство труб и трубок в настоящее время базируется на трех основных методах формования: трубы и трубки с наружным диаметром до 50 мм вырабатывают методом горизонтального вытягивания, трубы диаметром более 50 мм вырабатывают методами вертикального вытягивания вверх или вниз.

Таблица 23 – Примерные химические составы стекол для труб

| Страна | Тип | Содержание, % по массе | ||||||||

| SiO2 | Al2O3 | B2O3 | CaO | MgO | BaO | Na2O | K2O | F | ||

| Россия | 13В | 63.5 | 15.5 | − | − | − | ||||

| ФРГ | Разотерм Дюран-50 | 75.0 | 3.5 | − | − | 4.5 | − | − | ||

| ЧССР | Симакс | 80.5 | 2.5 | 12.5 | 0.5 | − | − | − | − | |

| Англия | Пирекс | 80.8 | 2.2 | 12.6 | 0.1 | 0.1 | − | 4.2 | − | − |

| США | Пирекс | 80.5 | 0.5 | − | − | − |

|

|

|

В настоящее время производство стеклянных труб и трубок осуществляется механизированными способами. Производство труб и трубок в настоящее время базируется на трех основных методах формования: трубы и трубки с наружным диаметром до 50 мм вырабатывают методом горизонтального вытягивания, трубы диаметром более 50 мм вырабатывают методами вертикального вытягивания вверх или вниз.

Горизонтальное вытягивание труб (ГВТ). По этому методу получают стеклянные, прозрачные трубки с диаметром от 0.1 до 40 мм и толщиной стенки 1 – 2 мм, которые используют главным образом как полуфабрикат для изготовления химико-лабораторных и медицинских изделий, ампул, термометров, электровакуумных и других изделий. Свойства стекол для трубок, так же как и составы весьма разнообразны. Как правило, используют стекла характеризующиеся повышенной химической устойчивостью и термостойкостью и малой склонностью к кристаллизации, так как при сборке оборудования их сваривают на стеклодувной горелке.

Таблица 24 – Химические составы стекол для стеклянных трубок

| Стекло | Содержание, % по массе | |||||||

| Si02 | Аl2О3 | CaO | MgO | F | В2О3 | Na2O | К20 | |

| Химико-лабораторное №23 | 68.8 | 3.8 | 8.4 | 0.8 | - | 2.5 | 9.6 | 6.1 |

| Малоборнре Т28 | 72.8 | 14.5 | 4.4 | 2.5 | 3.3 | Li20 0.5 | ||

| Термометровое | 72 57 | - 7.5 | - 4.5 | - - | - | - - | ||

| Медицинское НС-3 | 72.8 | 4.5 | 6.1 | 0.8 | - | 8.1 | 1.7 | |

| Электровакуумное: ЗС-5 БД-1 | 66.8 73.0 | 3.5 BaO 5 | - 5.5 | - 3.5 | - - | 20.3 - | 3.8 | 5.4 9.2 |

|

|

|

Производство стеклянных трубок, за исключением трубок конусного сечения, полностью механизировано. Выработка трубок методом ГВТ осуществляется на автоматизированных линиях АТГ-2-8 и АТГ-8-50.

Технологическая схема установки горизонтального вытягивания стеклянных трубок представлена на рис. 82.

Рисунок 82

Стекломасса непрерывной струёй стекает по шамотному лотку 2 из студочной части стекловаренной печи 1 на, вращающийся вокруг своей оси, шамотный или металлический мундштук 3. Количество стекломассы, стекающей на мундштук, регулируется шибером. Мундштук приводится во вращение электрическим двигателем постоянного тока через систему передаточных шестерен 5, частота вращения мундштука 0.1 – 0.16 с-1. Мундштук расположен в отапливаемой рабочей камере 4 под углом 7 - 10° к горизонту. Благодаря вращению мундштука и подаче воздуха в его внутренний канал под давлением 580 – 981 Па стекломасса, стекающая с конца мундштука, образует луковицу 6, оттягиваемую в бесконечную горизонтальную трубку 7 тянульной машиной 8. Тянульную машину при выработке тонкостенных трубок устанавливают на расстоянии 20 – 30 м от рабочей камеры, а при выработке толстостенных трубок расстояние уменьшают до 12 – 20 м. От рабочей камеры до тянульной машины трубки транспортируют с помощью закрытого роликового конвейера, в это время происходит их охлаждение и отжиг. Тянульные машины бывают двух видов: ленточные и цепные. Ленточные тянульные машины применяют при высоких скоростях вытягивания, которые могут достигать 160 м/мин (при вытягивании трубок диаметром до 8 мм), цепные тянульные машины используют при скоростях вытягивания не выше 35 – 40 м/мин. Выходящая из тянульной машины непрерывная трубка, разрезается на отрезки заданной длины специальным приспособлением. Непосредственно после отрезки установлено устройство для калибровки трубок по диаметру и контролю качества. Качество трубок, получаемых методом ГВТ достаточно высокое.

Автоматизированную линию можно легко перенастроить на вытягивание трубок другого диаметра и толщины. Диаметр и толщина стенок трубки зависят: от скорости вытягивания; давления воздуха, подаваемого в трубку; угла наклона мундштука и числа его оборотов; температуры стекломассы и рабочей камеры; количества стекломассы, подаваемой на мундштук. Для увеличения диаметра трубки при одном и том же диаметре мундштука - уменьшают скорость вытягивания и увеличивают давление воздуха, подаваемого в мундштук. Для увеличения толщины стенки трубок - увеличивают количество стекломассы, подаваемой на мундштук, и снижают температуру луковицы.

|

|

|

Температура стекломассы, поступающей на мундштук, зависит от химического состава стекла. Обычно ее поддерживают в интервале 1060 -1250°С. Температура луковицы - 870 - 1050°С.

Таблица 25 – Технические характеристики автоматических линий по выработке трубок.

| Показатель | Линия | |

| АТГ-2-8 | АТГ-8-50 | |

| Диаметр трубок, мм | 2-8 | 8-50 |

| Длина трубок, мм | 850,1200 | |

| Скорость вытягивания, м/мин | 40 -160 | 4-80 |

| Производительность, кг/сут | До 4000 | До 4500 |

| Частота вращения мундштука, с-1 | 0.03-0.2 | 0.03-0.16 |

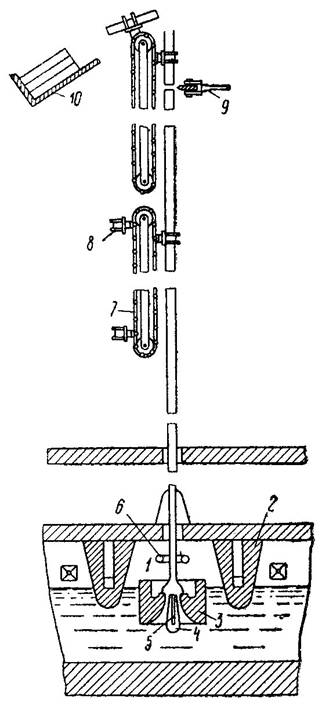

Метод вертикального лодочного вытягивания трубок (ВВТ). Схема производства трубки по способу С.И. Королева, через отверстие в шамотной лодочке, заглубленной в стекломассу при помощи нажимного устройства, приведена на рис. 83. В зависимости от формы отверстия в лодочке можно вытягивать различные трубки и стеклянные прутки (дрот): круглые, овальные, треугольные, квадратные и т.д.

Лодочка 1 погружена в стекломассу 2 в подмашинной камере. В сопло лодочки подается сжатый воздух. Вытяжная машина состоит из бесконечного цепного конвейера 3 с захватами 4. Цепной конвейер движется в вертикальной шахте машины, высотой 5 м, где трубка подвергается отжигу и охлаждению. На определенной высоте, после выхода из шахты трубка режется на куски заданной длины. После поворота на верхней звездочке цепного конвейера захват раскрывается, и трубка падает на приемный лоток 5.

Рисунок 83

Диаметр трубки и толщина ее стенки зависят от скорости вытягивания, диаметра сопла, и заглубления лодочки (гидростатического напора стекломассы). При прекращении подачи воздуха в лодочку можно вытягивать сплошной дрот. По предложенному способу можно вытягивать трубки диаметром от 3 до 30 мм со скоростью от 20 до 2 м/мин соответственно. Съем стекломассы одной машиной составляет около 1 m/cym. На одной машине можно вытягивать одновременно две трубки.

|

|

|

Для вытягивания круглых, толстостенных трубок большого диаметра (более 50 мм) наибольшее распространение нашел способ безлодочного вертикального вытягивания (БВВТ) рис. 84 и рис 85.

Рисунок 84

Рисунок 85

а – продольный разрез выработочной части печи; б - план

Стекломасса из выработочной части стекловаренной печи по перешейку поступает в подмашинную камеру 5 круглой формы. В центре дна камеры вставлен мундштук 4 со сменной насадкой 8. Верхняя плоскость насадки, в зависимости от диаметра вырабатываемой трубы, может находиться выше или ниже уровня стекломассы. По центральной оси мундштука проходит металлическая труба, через которую во внутреннюю полость вырабатываемой трубы, вентилятором нагнетается воздух. Над поверхность зеркала стекломассы установлен цилиндрический холодильник 9 из двух половинок, который можно извлекать или устанавливать по мере надобности через вертикальный канал в своде. Холодильник предназначен для фиксации формы трубы и для формирования температурного поля луковицы 3. Камеру дополнительно подогревают тангенциально расположенными горелками 7.

Шахта машины 1 БВВТ, расположенная непосредственно над подмашинной камерой, имеет высоту 7800 мм. Шахта изготовлена из жаростойкой стали и внутри теплоизолирована асбестом. Для регулировки температурного режима охлаждения и отжига в ней установлены дополнительные горелки, а на боковых стенках шахты имеются рабочие окна с подвесными дверцами, которые так же используют для удаления боя. В шахте машины по высоте расположены 12 пар асбестовых валиков, приводимых во вращение электродвигателем постоянного тока.

Пуск машины похож на пуск машины БВВС. В стекломассу опускают и вдавливают на глубину 50 – 60 мм затравку в виде стального кольца, с приваренными к его нижней поверхности зубьями. Через 1 – 2 мин машину включают на режим вытягивания и поднимают затравку с прилипшей к ней стекломассой, одновременно начинают подавать воздух через мундштук. При подъеме затравки вверх вокруг мундштука образуется луковица, которая при вытягивании плавно переходит в трубу. Охлажденную, прошедшую отжиг трубу на верхней площадке при выходе из машины отрезают и отламывают специальными устройствами.

Геометрические размеры трубы, ее диаметр и толщина стенки зависят от диаметра насадки и ее расположения относительно уровня стекломассы в подмашинной камере, от температуры луковицы и стекломассы в подмашинной камере, количества воздуха, подаваемого внутрь трубы, скорости вытягивания и других параметров. Регулируя параметры процесса вытягивания можно добиться выработки труб заданных размеров, причем стабильность технологических параметров выработки, обеспечивает хорошее воспроизводство геометрических размеров труб. Скорость вытягивания труб диаметром 50, 80 и 100 мм соответственно: 150, 94 и 70 м/мин. Коэффициент использования оборудования 0.9, выход годной продукции 80%.

Выработку труб методом БВВТ осуществляют на автоматизированных линиях состоящих из: установок БВВТ, подрезчика, отломщика, перекладчика, транспортера снижателя, участка по контролю и сортировке труб, моечно-сушильной установки, устройства для обертки концов труб, устройства для упаковки труб в контейнеры или ящики.

Температурный режим работы установки: температура стекломассы в подмашинной камере при выработке труб из обычного стекла 980 - 1000°С, при выработке из малощелочного стекла - 1220 - 1250°С, температура луковицы соответственно 910 - 925°С и 1080 - 1090°С соответственно.

Стекло варят в ванных регенеративных печах непрерывного действия при температурах 1530 - 1570°С. Удельный съем стекломассы с варочной площади от 300 до 500 кг/(м2.сут) при использовании дополнительного 8. Верхняя плоскость насадки, в зависимости от диаметра вырабатываемой трубы, может находиться выше или ниже уровня стекломассы. По центральной оси мундштука проходит металлическая труба, через которую во внутреннюю полость вырабатываемой трубы, вентилятором нагнетается воздух. Над поверхностью зеркала стекломассы установлен цилиндрический холодильник 9 из двух половинок, который можно извлекать или устанавливать по мере надобности через вертикальный канал в своде. Холодильник предназначен для фиксации формы трубы и для формирования температурного поля луковицы 3. Камеру дополнительно подогревают тангенциально расположенными горелками 7.

Шахта машины 1 БВВТ, расположенная непосредственно над подмашинной камерой, имеет высоту 7800 мм. Шахта изготовлена из жаростойкой стали и внутри теплоизолирована асбестом. Для регулировки температурного режима охлаждения и отжига в ней установлены дополнительные горелки, а на боковых стенках шахты имеются рабочие окна с подвесными дверцами, которые так же используют для удаления боя. В шахте машины по высоте расположены 12 пар асбестовых валиков, приводимых во вращение электродвигателем постоянного тока.

Пуск машины похож на пуск машины БВВС. В стекломассу опускают и вдавливают на глубину 50 - 60 мм затравку в виде стального кольца, с приваренными к его нижней поверхности зубьями. Через 1 – 2 мин машину включают на режим вытягивания и поднимают затравку с прилипшей к ней стекломассой, одновременно начинают подавать воздух через мундштук. При подъеме затравки вверх вокруг мундштука образуется луковица, которая при вытягивании плавно переходит в трубу. Охлажденную, прошедшую отжиг трубу на верхней площадке при выходе из машины отрезают и отламывают специальными устройствами.

Геометрические размеры трубы, ее диаметр и толщина стенки зависят от диаметра насадки и ее расположения относительно уровня стекломассы в подмашинной камере, от температуры луковицы и стекломассы в подмашинной камере, количества воздуха, подаваемого внутрь трубы, скорости вытягивания и других параметров. Регулируя параметры процесса вытягивания можно добиться выработки труб заданных размеров, причем стабильность технологических параметров выработки, обеспечивает хорошее воспроизводство геометрических размеров труб. Скорость вытягивания труб диаметром 50, 80 и 100 мм соответственно: 150, 94 и 70 м/мин. Коэффициент использования оборудования 0.9, выход годной продукции 80%.

Выработку труб методом БВВТ осуществляют на автоматизированных линиях состоящих из: установок БВВТ, подрезчика, отломщика, перекладчика, транспортера снижателя, участка по контролю и сортировке труб, моечно-сушильной установки, устройства для обертки концов труб, устройства для упаковки труб в контейнеры или ящики.

Температурный режим работы установки: температура стекломассы в подмашинной камере при выработке труб из обычного стекла 980 - 1000°С, при выработке из малощелочного стекла - 1220 - 1250°С, температура луковицы соответственно 910 - 925°С и 1080 - 1090°С соответственно.

Стекло варят в ванных регенеративных печах непрерывного действия при температурах 1530 - 1570°С. Удельный съем стекломассы с варочной площади от 300 до 500 кг/(м2.сут) при использовании дополнительного электрообогрева. Съем стекломассы одной машиной 8 – 10 m/cym.

Изготовление фасонных изделий осуществляют тремя способами:

1. выдуванием изделий в формах,

2. гнутьем отрезков труб,

3. сваркой отрезков труб.

Первым способом изготавливают отводы с разными углами поворота, отступы и двойные отводы. Эти изделия формуют в раскрывающиеся графитовые формы, затем отжигают заготовки и алмазным инструментом отрезают донышко и колпачок. Вторым способом изготавливают отводы труб диаметром 38 и 50 мм различными углами поворота. По третьему способу изготавливают тройники, крестовины и переходники.

Стеклянные трубы с коническими буртиками создают при монтаже трубопроводов ряд преимуществ, так как их можно соединять без резиновых колец и фланцев, что упрощает монтаж и демонтаж, а так же повышает возможные температуры эксплуатации.

Стеклотрубы с буртиками можно изготавливать двумя способами:

разогревом конца трубы с последующим его формованием, привариванием к концу труб стеклянных наконечников с буртиками. Наконечники получают прессованием в нераскрывных чугунных формах с последующим их отжигом. Особое внимание уделяется вопросам снятия внутренних напряжений в готовом изделии, поэтому трубы с отформованными или приваренными наконечниками отжигают.

Оборудование для производства стекловолокна и изделий из него

Классификация стеклянных волокон и их составы.

Стеклянным волокном (СВ) называют искусственное волокно, изготавливаемое различными способами из расплавленного стекла. Два основных вида стекловолокна - непрерывное и штапельное.

Непрерывное стекловолокно получают методом вытягивания из расплава стекла тонких (до 20 мкм) параллельных волокон неограниченной длины. По внешнему виду оно напоминает искусственный или натуральный шелк.

Штапельное волокно получают путем расчленения струи расплавленного стекла воздухом, паром или газовым потоком. Оно отличается наличием хаотично расположенных в пространстве коротких, извилистых, волокон с диаметром от 0.1 до 100 мкм. Штапельное волокно по внешнему виду напоминает хлопок или шерсть. Штапельное волокно в процессе получения формуют в виде ваты, матов или холстов, скрепляемых органическими или неорганическими связующими.

Свойства СВ. Наиболее ценные свойства это: негорючесть, стойкость к коррозии, высокая прочность, сравнительна малая плотность, высокие оптические, диэлектрические и теплофизические характеристики, что позволяет применять их в различных областях.

Области применения: Материалы на основе СВ широко используют в электрохимической, химической промышленности, машиностроении, строительстве и других отраслях народного хозяйства.

Непрерывные волокна используют в качестве армирующих материалов:

стеклотканей, стеклопластиков, композитов и стеклоцемента при изготовлении электроизоляции, коррозионно-стойких трубопроводов и емкостей, а также для производства волоконно-оптических элементов.

Изделия из штапельные волокна используют для тепло и звукоизоляции, фильтрации химически агрессивных сред и др.

Волокно диаметром от 0.1 до 1 мкм называют ультратонкими; 1- 2 мкм - супертонким; 3 – 10 мкм - тонким. Обычно для изготовления теплоизоляционных изделий используют волока диаметром от 0.1 до 10 мкм, для стеклотканей - 3 – 11 мкм, для армирования пластмасс - 5 – 10 мкм, для изделий специального назначения 9 – 100 мкм.

Для получения стеклянных волокон с различными показателями свойств синтезируют стекла, обеспечивающие эти свойства, но одновременно обладающие стабильность процесса волокнообразования. Способность стекла к вытягиванию в волокно определяется отношением его вязкости к поверхностному натяжению. На стабильность волокнообразования оказывает влияние кристаллизационная способность стекла, то есть температура и скорость образования центров кристаллов, скорость роста кристаллов и температура их плавления, вязкость, длина стекла, химическая однородность стекломассы и содержание в ней газов. Для производства СВ используют стекла с температурой ликвидуса на 30 — 50°С ниже температуры формования, поэтому составы стекол отличаются от известных рецептур «массивных» стекол.

Стекла для производства СВ варят в горшковых печах, ванных печах непрерывного действия пламенных, электрических и газоэлектрических, ванных печах прямого нагрева. Качество стекла для СВ зависит от условий варки, особенно от условий гомогенизации и дегазации стекломассы. Применение стеклостойких огнеупоров, принудительное перемешивание, использование гранулированной шихты и повышение температуры варки улучшают качество СВ.

Для получения СВ стекла синтезируют в различных стеклообразующих системах:

1. Бесщелочные, алюмоборосиликатные стекла, содержащие до 0.5 - 2% щелочей по массе. Тип стекла - Е (электроизоляционное назначение);

2. Бесщелочные и малощелочные натриево-кальциево-алюмоборосиликатные стекла (щелочей до 10% по массе). Тип - С (химически устойчивые стекла);

3. Щелочные-натриево-кальциево-алюмоборосиликатные стекла, с содержанием щелочей более 10% по массе. Тип - А (теплозвукоизоляция);

4. Бесщелочные из оксидов тугоплавких металлов или их соединений стекла (кварцевые, высококремнеземистые, алюмокремнеземистые, алюмосиликатные и другие высокотемпературостойкие).

Составы стекол для производства СВ можно посмотреть в /I с.322/. Кроме приведенных составов, синтезируют много различных рецептур стекол для формования непрерывного волокна цветного, с полой структурой, оптического, полупроводящего и др.

Способы получения стеклянных волокон.

Волокно можно формовать двумя способами: вытягиванием непрерывного волокна из расплава стекла или разделением струи расплавленного стекла, что приводит к вытягиванию штапельного волокна.

Методы вытягивания подразделяются на механическое вытягивание и вытягивание воздухом или паром. Механическое вытягивание осуществляется с помощью барабанов, съемных бобин, вытяжных валков или прядильной головки; вытягивание воздухом или паром - с помощью дутьевой головки.

Каждый из этих методов может быть одно- и двухстадийным. При одностадийном процессе формования СВ получают непосредственно из расплава стекловаренной печи, питаемой шихтой. При двухстадийном процессе СВ вырабатывают из стеклоплавильных печей, питаемых стеклянными шариками или штабиками.

Получение непрерывного стекловолокна. Наибольшее распространение для получения непрерывного волокна, как у нас, так и за рубежом, получила двухстадийная технология формования из стеклянных шариков.

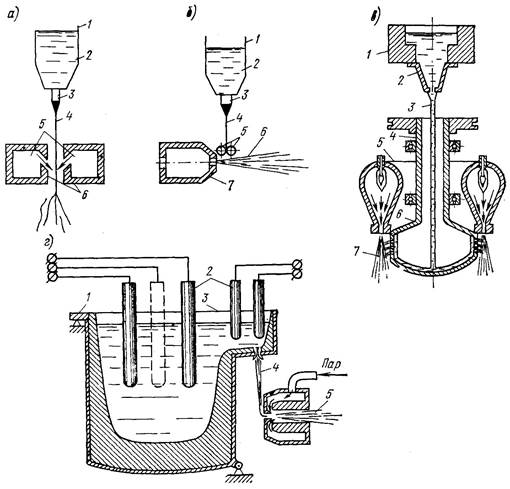

Технологическая схема этого процесса (рис. 86а,б) включает:

1. Варку стекла в стекловаренной печи.

2. Выработку из расплава стекломассы стеклянных шариков на автоматах АСШ. (Формуются шарики диаметром 19 - 20 мм и массой 8 -10 г).

3. Подача стеклянных шариков в расходный бункер 1а установки для формования СВ. Бункер имеет автоматический питатель, которым управляет игольчатый уровнемер расплава стекломассы. Шарики подаются в плавильную печь по наклонному лотку 2а.

4. Плавление стеклошариков и подготовка стекломассы к формованию в стеклоплавильном платинородиевом сосуде 3а электропечи. Для поддержания постоянного уровня стекломассы, что необходимо для получения постоянной толщины волокон, в плавильном сосуде установлен игольчатый уровнемер.

5. Формование через фильерную пластину 7б, установленную в дне стеклоплавильного сосуда. Фильера может быть изготовлена из платины, платинородиевого сплава, жароупорных металлов или керамики. В фильерной пластине может быть от 50 до 200 тонких отверстий диаметром 1 - 2 мм. Для создания заданного температурно-вязкостного режима формования под фильерой установлен холодильник 4а, который используется так же и для отсечки стекломассы при пуске установки. При пуске установки сначала производится наплав стекломассы до заданного уровня и стабилизация его температуры (1350-1400°С). После подготовки расплава стекла уменьшают расход воды через подфильерный холодильник. Фильера при этом прогревается до 1080 – 1100°С и расплав стекла под действием гидростатического давления вышележащих слоев, вытекает из отверстий фильеры в виде капель, которые, падая вниз, тянут за собой волокно.

6. Нанесение замасливателя с помощью замасливающего устройства 5а на волокна и соединение их в нить. Замасливатель подают для предотвращения обрывов нитей из-за взаимного трения при наматывании. В состав замасливателя входит растворитель, клеящие вещества, пластификаторы, эмульгаторы (ПАВ), красители и антистатики. В качестве растворителя обычно используется дистиллированная вода, реже органические растворители. Клеящие вещества - смолы, крахмал, желатин, парафин, латекс и другие. Пластификаторы - минеральные или растительные масла, триэтаноламин, дибутилацетат и др. Замасливатели делятся на прямые и текстильные. Прямые замасливатели (аппреты) - Si-органические жидкости, которые улучшают адгезию поверхности волокна с полимерами в полимерных композиционных материалах и стеклопластиках. Текстильные используются для защиты волокон и нити от истирания и разрушения при намотке и переработке в текстильное изделие.

7. Раскладка и наматывание нити на бобину с заданной скоростью, для чего используют раскладчик нити 6а и наматывающий аппарат 7а. Скорость намотки достигает 3000 м/мин.

8.При производстве стеклоткани бобины передают в стеклопрядильный

цех, оснащенный высокопроизводительными стеклопрядильными автоматами СПА-6С и СПА-3.

Рисунок 86аб

а – схема установки: 1 – бункер для стекольных шариков; 2 – направляющий лоток; 3 – стеклоплавильный сосуд; 4 – подфильерный холодильник; 5 – замасливающее устройство; 6 – раскладчик; 7 – наматывающий аппарат; б – схема стеклоплавильного сосуда из платинового сплава: 1 – труппка для уравнемерной иглы; 2 – трубка загрузочная; 3 – токопровод; 4 – крышка; 5 – экран; 6 – сетка; 7 – фильерная пластина с фильерами

При формовании СВ диаметром 5 – 7 мкм производительность установки достигает 50 кг/сут, а при диаметре волокна 10 мкм -150 кг/сут.

При одностадийной технологии получения непрерывного СВ (рис. 87), сваренная в ванной стекловаренной печи 1 стекломасса распределяется по отдельным фидерам 2. В дне фидера установлены струйные трубки 3, подводящие стекломассу к фильерным питателям 4. Для интенсификации охлаждения стекломассы при формовании волокна применяют пластинчатые или трубчатые подфильерные холодильники. Число волокон, получаемых с одного стеклоформующего устройства, зависит от назначения стеклянной нити для различных видов текстильных материалов (тканых и нетканых) - от 100 до 800 и более. Волокна собираются в нитесборнике в комплексную нить 5. При получении жгутов число волокон в нити может достигать нескольких тысяч. Для вытягивания нитей используются валковые устройства 6 с валками, вращающимися навстречу друг другу. С помощью раскладчика нити раскладывают на движущейся сетке конвейера 7 в виде слоев, толщина этих слоев определяется производительность установки и скоростью движения ленты конвейера. Слои пропитываются клеящим веществом и поступают в сушильную камеру 8. После сушки получают стеклохолст, который можно использовать как армирующий материала для стеклопластиков.

Рисунок 87

1 – стекловаренная печь; 2 – фидер; 3 – струйная трубка; 4 – фильерный питатель; 5 – нить; 6 – вытяжные валки; 7 – конвейер; 8 – сушильная камера; 9 – стеклянный холст

За последние годы одностадийный процесс получения непрерывного СВ систематически совершенствуется в направлении повышения плотности расположения фильер и интенсификации охлаждения волокон в зоне формования, что позволяет повысить суточную производительность установки. В настоящее время по этому процессу получают волокна диаметром от 9 до 24 мкм при одновременном их вытягивании через фильеры с 2000 - 4000 и более отверстий. Для более интенсивного охлаждения волокон в процессе их выработки снизу вверх вдоль волокон по направлению к фильере направляют поток холодного воздуха.

Фильерные способы формования позволяют получать полые стекловолокна. Процесс основан на подаче воздуха под необходимым давлением в зону формования через сопло, расположенное внутри фильеры, концентрично ее отверстию. Воздух, подаваемый под давлением, создает в стекломассе, прилегающей к фильере, воздушную полость, вокруг которой по мере вытягивания застывает стекломасса, вытекающая из кольцевой щели фильеры. При этом образуется полое волокно.

Кварцевое непрерывное волокно. Высокая температура плавления (более 2000°С) кварцевого стекла, и большое давление паров кремнезема затрудняет процесс формования кварцевого волокна непосредственно из расплава. Поэтому при промышленном производстве кварцевого волокна применяют штабиковый метод вытягивания. Сущность метода заключается в вытягивании волокна из капли размягченного стекла, образующейся на конце штабика из кварцевого стекла, при разогреве его конца в газовом пламени или в электропечи. Схема штабикового метода получения непрерывного кварцевого волокна представлена на рис. 88. В промышленном варианте используют многоштабиковые тянульные машины. Калиброванные кварцевые штабики 1 специальным механизмом выдвигаются в зону разогрева. Конец штабика размягчается в пламени водородно-кислородной горели 2, и из него вытягивается волокно заданного диаметра. Скорость перемещения штабика согласована со скоростью вытягивания. Волокна проходят замасливающее устройство 3, где собираются в нити. Нить металлическим направляющим листом 6 откидывается на наматывающий барабан 7. Диметр волокна можно изменить изменением скорости намотки и повышением температуры капли стекла на конце штабика.

Рисунок 88

1 – стеклянный штабик; 2 – газовая горелка; 3 – замасливающее устройство; 4 – волокно; 5 – наматывающий барабан; 6 – направляющий металлический лист; 7 – капля стекла

Получение штапельного волокна. Технологический процесс получения штапельного волокна включает две стадии - формование волокна и его переработку в изделие. В зависимости от вида исходного сырья процесс производства может быть одно или двухстадийным.

При производстве штапельного волокна применяют воздушное вытягивание (ВВ), центробежный или комбинированный раздув.

Воздушное вытягивание или дутьевой способ предназначен в основном для выработки теплоизоляционных изделий. Этот способ основан на дроблении струи расплава стекла диаметром 2 – 7 мм на волокна различными газовыми потоками: паром, воздухом или горячим газом. Воздушный способ вытягивания подразделяется на вертикальный, когда истекающая струя стекла и газовый поток движутся в одном вертикальном направлении (рис. 89), и горизонтальный (рис. 90г), когда струя стекла дробится перпендикулярно направленной струёй газа. При производстве стекловолокна дутьевым способом наряду с волокном образуются мелкие стеклянные шарики (корольки), которые снижают качество изделий. При вертикальном способе корольков образуется намного меньше, чем при горизонтальном способе. Кроме того, при вертикальном способе можно получать более тонкие волокна, что позволяет изготавливать изделия с меньшим объемным весом и лучшими теплоизоляционными свойствами. Поэтому вертикальные дутьевые способы производства получили более широкое распространение.

Схема установки для производства штапельного стекловолокна вертикальным дутьевым способом представлена на рис. 89. Хорошо проваренная стекломасса из стекловаренной печи поступает в питатели 5, откуда она вытекает в виде нескольких струек диаметром 2 – 7 мм. Пар или горячий воздух под давлением 6 – 10 атм с помощью дутьевой головки 6 воздействует на вытекающие струи стекла, расчленяя их и увлекая волокна в камеру волокно образования 7. В этой камере установлен сетчатый транспортер, на который волокна оседают равномерным слоем. Меняя скорость транспортера, можно регулировать толщину слоя стекловолокна. Под конвейером установлен вентилятор, создающий разряжение, за счет чего волокна притягиваются и уплотняются на сетке транспортера. В камере волокнообразования разбрызгивается фенол-формальдегидная смола, в количестве 3.5 - 10% от веса волокна. Раствор связующего можно наносить на слой волокна не только распылением механическими или пневматическими пульверизаторами, но и методом полива или погружения холста в ванну с раствором. Смола покрывает волокна тончайшим слоем, что придает им большую эластичность и повышает химическую устойчивость. Конвейер увлекает ленту из стекловолокна в камеру полимеризации 9, где при температуре 130 -170°С смола склеивает волокна друг с другом и бесконечная лента из стекловолокна делается полужесткой. После камеры полимеризации ленту толщиной 25 – 100 мм разрезают на плиты заданных размеров. Такие стекловолокнистые плиты (СВП) являются прекрасным теплоизоляционным материалом. СВП толщиной 25 мм по своим теплоизоляционным свойствам соответствует: древесноволокнистой плите толщиной 65 мм; деревянной стене толщиной 90 мм; стене из ячеистого бетона толщиной 135 мм; кирпичной стене толщиной 430 мм.

Длина линии – 50 м. Производительность технологической линии — 50 mыc.м2/гoд.

Рисунок 89

Дутьевым методом раздува первичного волокна, при котором непрерывные стеклонити раздуваются потоком раскаленных газов, поступающих из специальной горелки или камеры сжигания топлива, выполненной в виде дутьевой головки, удается получить ультратонкие волокна диаметром 0.1 – 1 мкм (рис. 90а,б). Газовый поток может разбивать нити стекломассы, вытекающие из фильер (рис. 90а) или разбивать первичные волокна, вытягиваемые механическим способом (рис.90б). Ультратонкие волокна, получаемые этими методами, используют для изготовления электроизоляционной бумаги, специальных фильтров, и других изделий. Производительность установки достигает 30 – 80 кг/cym.

По этому же способу можно получать штапельные кварцевые волокна по одноступенчатой иди двухступенчатой схеме. По одноступенчатой схеме кварцевый стержень толщиной около 3 мм раздувают потоком горячего газа. По двухстадийной схеме из толстого кварцевого стержня вытягивают первичное волокно, которое затем растягивают и раздувают потоком энергоносителя:

газами пламенной, водородной, ацетиленовой горелки или низкотемпературной плазмой.

Рисунок 90

а – способом вертикального вытягивания: 1 – печь; 2 – стекломасса; 3 – фильера; 4 – волокно; 5 – поток энергоносителя; 6 – дутьевая головка; б – способом раздува первичного волокна: 1 - печь; 2 – стекломасса; 3 – фильера; 4 – первичное волокно; 5 – вращающиеся валики; 6 – поток газов; 7 – камера сгорания; в – центробежно-фильерно-дутьевым способом: 1 – фидер; 2 – питатель; 3 – струя стекломассы; 4 – шпиндель; 5 – камера сгорания; 6 – центрифугальная чаша; 7 – волокно; г – раздувом расплава инжектирующей кольцевой струей пара: 1 – дуговая электрическая печь; 2 – электроды; 3 – шихта; 4 – струя расплава; 5 - волокно

Центробежный способ получения штапельного волокна. По данному способу вытекающая из фидера печи стекломасса попадает на быстро вращающийся металлический диск с зубьями или систему валков. Под действием центробежных сил стекломасса разбивается на отдельные струйки, превращающиеся в волокна. Эти волокна имеют диаметр от 15 до 30 мкм и предназначаются для производства строительных теплоизоляционных изделий. Производительность установки 1000 – 2000 кг/сут.

Центробежно-фильерно-дутьевой метод. Схема реализации данного способа представлена на рис. 90в. Струя стекломассы 3 из фидера 1 печи через питатель 2 попадает в центрифугальную чашу 6, вращающуюся в подшипниках. Под действием центробежной силы стекломасса продавливается через отверстия в боковой стенке чаши. Число отверстий достигает 4000 - 8000. Образующиеся тонкие вязкие струйки, вращаясь вместе с чашей, растягиваются центробежными силами. Через кольцевые сопла, расположенные концентрично по отношению к наружной поверхности боковой стенки чаши, подается высокотемпературный поток газов, подогревающий стекломассу, растягивающий и разбивающий струйки на волокна. Изменяя температуру стекломассы, скорость вращения центрифугальной чаши, температуру и скорость газового потока, подаваемого через сопла, можно изменять толщину получаемого волокна. Способ позволяет получать волокна от ультратонких (диаметр 0.2 - 1.0 мкм) до тонких с диаметром 2 – 13 мкм. Производительность установки от 3000 до 5000 кг/сут.

В последнее время большое развитие получило производство штапельных алюмосиликатных волокон различного состава. Их вырабатывают из природных минералов (каолина, боксита или смеси оксидов). Для промышленного получения алюмосиликатного штапельного волокна используют электрические дуговые печи со специальной камерой. Раздув волокна может производиться дутьевым (рис. 83г) иди центробежным способом. При дутьевом способе раздув струи расплава осуществляют инжектирующей кольцевой струёй пара. Формование алюмосиликатных волокон осуществляется в узком температурном интервале от (1930 - 2000) до 1830°С. То есть интервал формования 100 - 170°С, что в 3 - 4 раза уже температурного интервала формования СВ.

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 6020; Нарушение авторских прав?; Мы поможем в написании вашей работы!