КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Интенсивность отказов некоторых типовых узлов и деталей 2 страница

|

|

|

|

1.6.1. Поверхностное упрочнение деталей

химико-термическими способами

Для поверхностного упрочнения деталей применяются следующие способы:

Цементация -это процесс науглераживания (насыщения углеродом) поверхностей деталей, при этом содержание углерода в поверхностном слое возрастает с 0,1-0,25 до 1-1,2%. В результате цементации резко повышается твердость, прочность и износостойкость поверхностного слоя, а также усталостная прочность всей детали.

Стальную деталь нагревают в науглераживающей среде (карбюризаторе) до 890-930оС, выдерживают пои этой температуре в течение определенного времени и затем подвергают термической обработке (нормализация, отпуск, закалка), в условиях, исключающих изменение формы и размеров.

В качестве карбюризаторов используются смеси солей, соли, древесный уголь, нефтяной и торфяной кокс.

Азотирование -это насыщение поверхностных слоев стальных деталей азотом, что повышает их твердость, прочность, стойкость против механического и коррозионного износа.

Азотирующей средой служит аммиак, нагретый до 480-650оС. В этих условиях деталь выдерживается в зависимости от требуемой глубины азотированного слоя в течение определенного времени (иногда до 80 ч), после чего медленно охлаждается.

Азотированные поверхности подвергают последующей закалке.

Цианирование -насыщение поверхности детали углеродом и азотом, что приводит к увеличению ее твердости, прочности, износоустойчивости и усталостной прочности. Цианирование деталей из конструкционных сталей проводится при 750-850оС в ванне, содержащих азот и углерод солей. Детали выдерживают в ванне в течение 1-8 ч, а затем закаливают в воде. После закалки цианированные детали подвергают отпуску при температуре 150-200оС.

|

|

|

Алитирование применяется для повышения жаропрочности стальных деталей. Оно заключается в насыщении поверхностных слоев детали алюминием и производится при 900-1050оС в ящике, где деталь упакована порошкообразной смесью из алюминиевой пудры и порошка белой обожженной глины.

Хромирование повышает поверхностную твердость, жаропрочность и износоустойчивость стальных деталей. Поверхность детали насыщается хромом, путем диффузионной металлизации в порошке, содержащем хром, глинозем и концентрированной соляной кислоты. Деталь упаковывают в ящик вместе с порошком, нагревают до 900-1050оС и выдерживают при этой температуре в течение 8-15 ч в зависимости от требуемой глубины хромированного слоя. Химико-термическое хромирование отличается от процесса гальванического покрытия поверхности детали хромом, осуществляемого по совершенно иной технологии.

Силицированию подвергают стальные детали, работающие в условиях высоких температур. Поверхностные слои деталей насыщают кремнием, в результате нагревания до 900оС сопротивление стали окислению возрастает.

1.6.2. Защита от коррозии путем удаления агрессивных примесей

Коррозию оборудования можно значительно уменьшить или полностью устранить, если удалить из среды коррозионно-активные вещества. С этой целью среду подвергают соответствующей обработке. Так, сырую нефть, содержащую различные соли, обрабатывают на специальных электрообессоливающих установках.

Другим способом предотвращения или уменьшения коррозии является введение в агрессивную среду специальных веществ, называемых ингибиторами, или замедлителями, коррозии. Ингибиторы широко используются при защите металлов от растворов кислот и щелочей, а также от других агрессивных сред.

На НПЗ распространена защита холодильного оборудования от коррозии хлористым водородом путем добавки в охлаждаемую среду каустической соды.

|

|

|

Количество ингибитора должно строго контролироваться, так как избыток его может ускорить коррозию. Очень часто ингибитор, замедляющий коррозию одного металла, может оказаться коррозионно-активным для другого. Так, аммиак, предотвращающий коррозию стальных колонн, вызывает интенсивную коррозию латунных труб в конденсаторах.

1.6.3. Электрохимическая защита

Электрохимическая защита основана на уменьшении коррозии путем катодной или анодной поляризации защищаемой конструкции. В соответствии с этим различают катодную и протекторную защиты.

Катодную защиту осуществляют путем подачи постоянного тока от внешнего источника. Отрицательный полюс тока присоединяют к защищаемой конструкции, а положительный к вспомогательному электроду (аноду), который находится в контакте с агрессивной средой. Катодная защита применяется для защиты подземных трубопроводов и металлоконструкций, оборудования, работающего в морской воде, различного химического оборудования.

При протекторной защите корпус оборудования присоединяют к электроду, имеющему более отрицательный потенциал, чем защищаемая поверхность. В качестве материала для протекторов применяют цинк, магний, сплавы алюминия с цинком.

Электрохимическая защита приемлема только для оборудования, которое работает в средах, характеризующихся высокой электропроводностью.

1.6.4. Металлизация

Для коррозионной защиты химического оборудования и повышения стойкости к механическому износу его поверхности покрывают коррозионно- и эрозионностойкими металлами. Этот процесс называют металлизацией. Металлизация может быть осуществлена различными способами: напылением, диффузией, конденсацией из газовой фазы, механическим плакированием и др. Перед металлизацией поверхность детали очищают до металлического блеска; для такой очистки используются пескоструйные аппараты.

Напыление является наиболее распространенным и доступным способом металлизации. Расплавленный металл распыляют струей сжатого воздуха на мелкие частицы, которые с большой скоростью (100-150 м/с) ударяется о поверхность детали и сцепляется с ней. Распыление происходит с помощью специальных распылителей, в которых наплавляемый металл (порошок или проволока) плавится в пламени газокислородной горелки или электрической дуги. При напылении отпадает необходимость в нагревании наплавляемого изделия, что исключает возможность появления в детали внутренних напряжений, деформаций и трещин.

|

|

|

Металлизацию напылением производят для защиты поверхностей от коррозии, исправления дефектов литья и, особенно часто, для восстановления изношенных деталей оборудования. Чтобы наплавленный слой удерживался возможно более прочно, до начала наплавки на поверхности детали прорезают ряд канавок глубиной и шириной до 2 мм. Чем грубее поверхность, тем лучше сцепляется наносимый слой с основным металлом.

В процессе распыления структура металла, его физические свойства и химический состав изменяются, так как отдельные элементы частично выгорают. Металлические покрытия являются пористыми: частицы сцепляются друг с другом и с деталью без сплавления или сваривания, т.е. только механически. Вместе с тем твердость металлизационного слоя выше твердости исходного металла, что объясняется воздушной закалкой частиц при распылении, а также наличием окислов. Наплавленный слой способен впитывать смазку (до 10% объема слоя), что повышает его износоустойчивость в условиях жидкостного трения.

При диффузионном способе металлизации сцепление между наносимым слоем и основным металлом достигается их сплавлением при совместном нагревании до соответствующей температуры. Деталь укладывают в очень мелкий порошок (пудру) и нагревают без доступа воздуха. По этому способу производят алитирование, т.е. покрытие поверхностей стальных и медных деталей алюминием.

Наиболее совершенным способом защиты от коррозии основного металла считают плакирование - накладывание на его поверхность коррозионно-стойкого металла с последующей горячей прокаткой. В результате частичной диффузии плакированный слой прочно сцепляется с основным металлом.

1.6.5. Гальваническое покрытие деталей оборудования

|

|

|

Гальваническое покрытие широко применяется для защиты поверхностей от коррозии, механического износа, а также для восстановления размеров деталей.

Коррозионной стойкостью обладают свинцовые, цинковые, кадмиевые, оловянные и никелевые покрытия. Хромистые, никелевые и железные покрытия резко повышают сопротивление механическому износу. Эти же металлы, а также медь используют при восстановлении размеров детали. Гальваническое покрытие имеет небольшую толщину (до 250 мкм).

Процесс при постоянном токе ведут в электролитах (водных растворах солей, кислот, оснований) или расплавах солей. Анодом служит наносимый металл, катодом - деталь, на поверхность которой наносят покрытие.

1.7. Восстановление деталей

Геометрическая форма и размеры деталей восстанавливаются с помощью наплавки, металлизации, электролитического наращивания металла, а также методом пластических деформаций и правкой.

Восстановление деталей применяется при отсутствии запасных частей. Экономичность этого метода заключается в том, что восстановление может обходиться дешевле, чем изготовление новой детали. Стоимость восстановления детали обычно составляет 10-25% стоимости изготовления новой детали, а для базовых деталей сложной конфигурации 5-10%.

Выбор способа восстановления определяется величиной и характером износа, необходимой термообработкой, конструктивными особенностями, размерами и характером нагрузок, действующими на деталь, а также техническими возможностями ремонтного цеха. Критерием для выбора оптимального способа восстановления детали является показатель эффективности восстановления В:

В = С / ТП,

где С - затраты на ремонт;

Т - срок службы детали после ремонта;

П - количество возможных операций восстановления детали.

Возможны следующие способы восстановления поврежденной детали. Повреждения целостности деталей исправляются с помощью сварки и накладок (Рис.1.4).

Рис.1.4. Механическое соединение поломанной детали:

1-части детали; 2-соединительные планки.

Для ремонтных целей применяются разнообразные способы сварки: дуговая ручная, электрошлаковая, автоматическая и полуавтоматическая в среде углекислого газа и под флюсом; ацетиленокислородная и другие.

Дуговая сварка наиболее широко применяется при ремонте, так как позволяет выполнять работы при любом положении шва. Большой ассортимент электродов обеспечивает возможность подбора металла шва по механическим свойствам и химическому составу, близким к основному металлу.

Для сварки деталей из углеродистых сталей применяют электроды с рудно-кислыми (условный индекс «Р»), с рутиловыми (индекс «Т») и фтористо-кальциевыми (индекс «Ф») покрытиями.

Для сварки легированных сталей следует применять электроды, имеющие несколько большую степень легирования, чем у свариваемого металла детали, так как часть легирующих добавок при сварке окисляется. Для повышения устойчивости горения дуги электроды покрывают обмазкой, содержащая органические вещества, которые, сгорая, образуют СО2 и СО, вытесняющие воздух из области дуги. и, таким образом, защищают металл от окисления. Электродные обмазки включают также шлакообразующие материалы и раскисляющие вещества, которые в процессе сварки образуют жидкий легкоплавкий шлак и изолируют поверхность металла от воздуха.

Дефекты корпусов стальных аппаратов проявляются в образовании выпучин и трещин. Выпучины возникают при перегреве корпуса в результате разрушения футеровки внутри аппарата или снижения уровня хладагента. Трещины образуются под воздействием напряжений при сопутствующем влиянии коррозии. Выпучины вырезаются с последующей вваркой заплаты. Трещины завариваются. При расхождении кромок трещины более 15 мм устанавливается заплата. Листы, предназначенные для изготовления заплат, загибаются по радиусу, несколько меньшему, чем радиус кривизны корпуса.

При подготовке корпуса к сварке проводится разделка кромок до полного удаления трещины различными механическими способами (рубка, фрезерование, проточка). Если объем удаляемого металла велик, целесообразно на дефектный участок вварить вставку из металла, близкого по составу к основному.

При заварке дефектов корпуса аппаратов, изготовленных из двухслойных сталей, вначале проводится разделка кромок и заварка основного слоя, а затем плакирующего.

Если нет возможности производить сварку с внутренней стороны, т. е. со стороны плакирующего слоя, то в этом случае после разделки кромок сварка обоих слоев осуществляется с наружной стороны аппарата. Плакирующий слой заваривается в среде аргона первым. Затем в этой же среде наносится разделительный шов с использованием в качестве присадки армко-железа. Последним наносится основной слой. При этом электроды должны соответствовать марке свариваемого металла. Для сварки тонкостенных изделий (баки, кожухи и т.д.) применяется ацетиленокислородная сварка с использованием в качестве присадочного материала стальной проволоки.

Корпуса ряда машин часто изготавливаются из чугуна. Сварка чугуна затруднена из-за большого содержания углерода, низкой пластичности и прочности чугуна, высокой чувствительности к нагреву. Чугунные детали могут свариваться холодным и горячим способами.

Холодная сварка чугуна проводится без предварительного подогрева свариваемой детали и ее приходится применять для тех корпусных деталей и станин, нагрев которых затруднен с использованием специальных стальных электродов, содержащих медь и никель. Прочностные характеристики сварного соединения на 10-15% ниже, чем у основного металла.

Горячую сварку чугуна выполняют после предварительного подогрева всей свариваемой детали. Предварительный подогрев уменьшает напряженное состояние детали, позволяет исключить образование трещин в сварном шве, а наплавленный слой по механическим показателям практически соответствует металлу детали. Температура предварительного нагрева определяется размерами детали, толщиной стенок, объемом наплавляемого металла, структурой чугуна и лежит в пределах 400-700оС. Горячая сварка чугуна ведется чугунными электродами с защитным покрытием сложного состава из нескольких компонентов.

Наплавка - наиболее доступный и распространенный способ восстановления, который складывается из процессов наплавки, отжига и механической обработки детали на номинальный размер.

Наплавка позволяет нарастить на изношенной поверхности слой металла, обладающий не меньшей прочностью, чем металл восстанавливаемой детали. Значительная толщина наплавляемого слоя достигается многослойной наплавкой. Износостойкость наплавленного слоя может быть выше износостойкости металла детали, если электроды или присадочные прутки изготовлены из твердых сплавов.

Недостатком наплавки является коробление деталей из-за напряжений, возникающих вследствие местного нагрева детали. Для устранения коробления проводят подогрев наплавляемой детали до температуры 100-400оС, наложение сварочных валиков проводят в разброс небольшими участками.

Метод восстановления деталей наплавкой применяется для стальных, чугунных, бронзовых, свинцовых деталей, а также для баббитовых вкладышей подшипников скольжения.

Стержневые электроды для наплавки твердых сплавов на изношенные детали обычно изготавливаются из сварочной проволоки марки Св-08А, а легирующие элементы вводятся в состав обмазки.

Кроме ручной наплавки широкое распространение получили способы механизированной и автоматической наплавки, являющиеся непрерывными и требующими специальных приспособлений и станков. Например, наплавка тел вращения производится на токарном станке, в шпинделе которого устанавливается наплавляемая деталь, а на суппорте станка крепится устройство для автоматической подачи электродной проволоки.

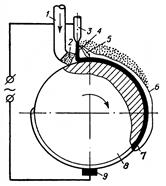

Автоматическая наплавка под слоем флюса заключается в том, что электрическая дуга горит под расплавленным флюсом (Рис.1.5). Флюс предотвращает разбрызгивание металла, защищает металл от кислорода воздуха, обеспечивает формирование нормального сварного шва.

Рис.1.5. Схема автоматической наплавки под слоем флюса:

1-устр-во для подачи флюса; 2-оболочка из жидкого флюса; 3-мундштук;

4-электродная проволока; 5-газовый пузырь; 6-шлаковая корка;

7-наплавленный слой; 8-направляемая деталь; 9-подвод тока к детали.

Этим способом восстанавливаются детали диаметром более 50 мм, так как при меньших размерах расплавленный флюс стекает с детали. Для увеличения производительности автоматическая наплавка может производится одновременно шестью электродами или электродом, изготовленным из прокатной ленты толщиной 0,4-1,0 мм и шириной 20-100 мм.

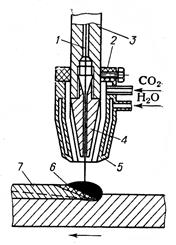

При наплавке в защитной среде углекислого газа сварочная дуга и расплавленный металл защищаются от вредного влияния воздуха струей углекислого газа, подаваемого в зону сварки (Рис.1.6). Углекислый газ тяжелее воздуха в 1,5 раза и оттесняет его от зоны сварки.

Рис.1.6. Схема наплавки в среде углекислого газа:

1-электродная проволока; 2-горелка; 3-мундштук;

4-наконечник; 5-сопло горелки; 6-сварочная ванна;

7-шов.

Наплавка в среде углекислого газа имеет ряд преимуществ перед другими методами: надежная защита сварочной ванны от окисления кислородом окружающего воздуха; отсутствие флюса при сварке, усложняющего процесс; высокая производительность; простота процесса и возможность его механизации.

Наряду со сваркой в углекислом газе при ремонте используется аргонодуговая сварка неплавящимся электродом. Аргон - химически более инертен, чем углекислый газ, лучше защищает металл в сварочной ванне от окисления, позволяет получить плотные качественные швы.

Вибродуговая сварка. Сущность этого способа состоит в том, между наплавляемой деталью и вибрирующей электродной проволокой, подаваемой к месту наплавки, периодически возбуждается дуга. За счет дуги происходит оплавление конца электрода и поверхности детали, на которой образуется ванночка расплавленного металла. К месту наплавки непрерывно подается охлаждающая жидкость и наплавленный металл охлаждается с большой скоростью.

Вибродуговая наплавка обеспечивает получение наплавленных слоев толщиной от 0,1 до 3,0 мм. При такой наплавке деталь прогревается на глубину, равную примерно толщине наплавляемого слоя, поэтому практически не наблюдается коробления деталей значительного нарушения свойств термообрабатываемого слоя. Этим способом можно: наплавлять детали цилиндрической формы диаметром от 15 мм и выше; наращивать металл в изношенных отверстиях, подвижных и неподвижных соединениях; восстанавливать поверхности под обоймы шариковых и роликовых подшипников, шейки валов, работающих в подшипниках скольжения и не испытывающие ударной нагрузки и т. д.

Преимущества способа: простота, высокая производительность и экономичность; возможность наплавлять детали малых диаметров; незначительные деформации деталей благодаря вибрации электрода; получение высокой твердости наплавки без последующей термической обработки.

Недостатки этого метода: процесс наплавки в жидкости проходит с закалкой образующегося слоя, поэтому обработка наплавленной детали возможна только шлифованием.

1.7.1. Методы электролитического восстановления деталей

К электролитическим методам покрытия деталей относятся осаждение сплавов, хромирование, осталивание, никелирование, меднение, цинкование и т. д.

Процесс нанесения покрытия складывается из следующих операций:

1) шлифовка изношенных поверхностей детали с целью получения правильной геометрической формы и необходимой шероховатости поверхности; 2) очистка от грязи, масла, промывка в бензине, керосине, трихлорэтилене и других растворителях; 3) изоляция участков детали, не подлежащих покрытию; 4) химическое обезжиривание (промывка щелочным раствором); 5) промывка горячей водой; 6) травление в серной или соляной кислотах; 7) нанесение покрытия.

Хромирование повышает износоустойчивость детали благодаря высокой твердости и износоустойчивости хрома. Хромирование поверхности обладает также высокими антикоррозионными свойствами, а также низкого коэффициента трения и хорошего сцепления с основным металлом.

Недостатки способа хромирования: низкая скорость осаждения (24-50 мкм/ч) и плохая смачиваемость хрома маслами. Поэтому хромирование используется только при небольшой степени износа. Максимальная толщина покрытия при хромировании может достигать 0,2-0,3 мм.

Железнение (осталивание). Электролитическое осаждение железа позволяет получать толстые (до 3 мм) покрытия.

Детали, подлежащие ожелезнению, подвергаются шлифованию задиров, рисок, конусности, полированию или пескоструйной обработке. Перед покрытием деталь подвергается травлению, при этом удаляется окисная пленка, обнажается структура металла для лучшего сцепления его с покрытием. Наиболее качественные осадки получаются при толщине покрытия до 1,5 мм. Более толстые покрытия наращивают в несколько приемов с повторением полного цикла подготовительных операций.

1.7.2. Обработка деталей на ремонтные размеры

Обработка на ремонтные размеры применяется для сопрягаемых деталей с целью восстановления посадки в соединении. При этом виде ремонта одна из сопрягаемых деталей обрабатывается для устранения следов износа, т. е. восстанавливается форма поверхности, а размер детали изменяется. Вторая деталь целиком изготавливается заново, но уже на новый размер, обеспечивающий проектную посадку в соединении.

В основном этот вид восстановления применяется для пары вал- втулка. При увеличении зазора шейка вала протачивается для устранения эллипсности, удаления следов износа, а отверстие (втулка) изготавливается заново с меньшим, чем первоначальное, значением диаметра. Новые размеры деталей соединения отличаются от проектных (номинальных) значений и называются ремонтными. Этот вид ремонта может применяться несколько раз при допустимом уменьшении диаметра вала на 10% от его первоначального размера.

Цилиндры поршневых насосов и компрессоров при ремонте после расточки и шлифовки получают новый ремонтный размер. Допустимое увеличение диаметра цилиндра составляет 3-5% от его номинального значения. При достижении этого предела применяется гильзовка цилиндра.

Разновидностью обработки на ремонтный размер является способ дополнительных деталей. При большом износе сопрягаемых деталей между ними устанавливается дополнительная деталь: для круглых поверхностей - втулка, для плоских - планка.

Условием надежной работы соединения после ремонта является обеспечение необходимого момента трения в посадке дополнительной детали, препятствующего ее проворачиванию или сдвигу. С этой целью дополнительная деталь запрессовывается или приваривается. Например, на шейку коленчатого вала невозможно надеть целые втулки, поэтому втулка разрезается на две половины и приваривается к шейке по линиям разреза с последующей проточкой. Удержать дополнительную деталь от смещения можно также механическим путем с помощью стопорных винтов.

При износе резьбы в теле чугунных или алюминиевых деталей, когда диаметр резьбы на может быть увеличен под ремонтный размер, применяется установка ввёртыша (резьбовой втулки).

1.7.3. Восстановление методом пластических деформаций

Восстановление деталей при помощи пластических деформаций основано на способности деталей изменять свою геометрическую форму без разрушения под действием внешних сил. Возможны следующие технологические приемы восстановления деталей: правка, вдавливание, вытяжка, осадка, раздача, обжатие, накатка.

Правка применяется для устранения изгиба, коробления, скручивания. Этим методом восстанавливаются валы, рычаги, кронштейны, шатуны. Правку можно проводить с нагревом и без нагрева. Нагрев уменьшает остаточные напряжения в металле, но одновременно может вызвать коробление детали и изменение структуры металла.

Для правки валов и других элементов конструкций применяются различные приспособления (скобы, домкраты, рычажные захваты).

Правка выпучин и вмятин в корпусах аппаратов и емкостей выполняется с нагревом выправляемого участка. Выпучины правятся ударами кувалды по медной подкладке в направлении от периферии выпучины к центру. Нагрев стенок из легированных сталей не допускается, так как это может привести к изменению структуры металла. При невозможности правки проводится установка заплаты.

Обжатие, осадка и раздача применяются для изменение размеров детали. Этот вид восстановления применяется только к мелким и тонкостенным деталям из пластичных материалов - латуни, малоуглеродистой стали (при нагреве до 800-900оС). Деформации могут подвергаться детали простейшей геометрической формы - втулки из цветных металлов, поршневые пальцы и для их осуществления необходимы специальные приспособления и штампы (Рис.1.7).

Рис.1.7. Приспособление для обжатия втулки.

Операция пластической деформации приводит к изменению двух размеров втулки, тогда как для восстановления необходимо изменение только одного размера. Поэтому после пластической деформации необходимо второй размер нарастить гильзовкой, наплавкой, металлизацией или другим способом.

Возможно восстановление детали при использовании пластической деформации и без дополнительных операций. Например, внутренний диаметр втулки можно уменьшить не за счет уменьшения наружного диаметра, а за счет укорочения длины втулки (Рис.1.8).

Рис.1.8. Приспособление для осадки втулки:

1-шестерни; 2-втулка; 3-оправка; 4-упоры.

Обычно уменьшение длины втулки на 5-10% не сказывается на ее работоспособность. Наружная поверхность втулки ограничивается плотно прилегающей оправкой или поверхностью той детали, к которой она запрессована. Внутрь трубки вставляется стержень с небольшим зазором, который будет заполняться деформированным материалом втулки. После этого втулка подвергается осевой нагрузке, приводящей к уменьшению длины и внутреннего диаметра. Учитывая, что после пластической деформации внутренняя поверхность втулки должна быть обработана, диаметр ограничительного стержня подбирают примерно на 0,2 мм меньше ремонтного диаметра отверстия.

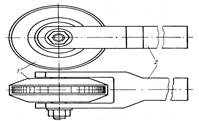

Примером восстановления пластической деформацией является накатка деталей, при которой цилиндрическая поверхность изношенной детали обкатывается закаленным роликом с насеченной поверхностью (Рис.1.9).

Рис.1.9. Инструмент для накатки изношенных поверхностей деталей:

1-закалённый ролик; 2-державка.

В результате накатки на поверхности детали образуются гребешки и углубления. После шлифовки или обкатки детали гладким роликом диаметр ее увеличивается по сравнению с первоначальным за счет оставшихся углублений.

2. СИСТЕМА ПЛАНОВО-ПРЕДУПРЕДИТЕЛЬНОГО РЕМОНТА

Системой планово-предупредительного ремонта (ППР) называется совокупность организационных и технических мероприятий по уходу, надзору, обслуживанию и ремонту оборудования, проводимых профилактически по заранее составленному плану для обеспечения безотказной работы оборудования.

Цели ППР:

1) предупреждение преждевременного износа оборудования и поддержание его в работоспособном состоянии; 2) предупреждение аварий оборудования; 3) возможность выполнения ремонтных работ по плану, согласованному с планом производства; 4) своевременная подготовка запчастей, материалов и рабочей силы и минимальный простой оборудования в ремонте.

В целом система ППР служит для поддержания оборудования в исправном состоянии, т.е. она должна обеспечить путем плановых ремонтов работоспособность оборудования при сохранении его высокой производительности; позволяет создать равномерную загрузку ремонтных бригад, повысить качество ремонтов и снизить расходы на ремонт.

График ППР должен предусматривать:

1) затраты времени на ремонт; 2) затраты рабочей силы; 3) необходимое количество запчастей и ремонтных приспособлений; 4) проведение модернизации в период остановки оборудования на ремонт.

ППР проводится периодически в плановом порядке через определенное количество часов непрерывной работы. При составлении плана ремонта учитывается межремонтный цикл для данного вида оборудования. Межремонтным циклом называется время работы между двумя капитальными ремонтами. Для вновь установленного оборудования межремонтным циклом будет период от начала ввода его в эксплуатацию до первого капитального ремонта.

Кроме межремонтного цикла используется понятие межремонтного периода. Межремонтный период - это время между двумя ремонтами любой категории.

Структура ремонтного цикла - это чередование ремонтов в определенной последовательности и через определенные промежутки времени.

Система ППР предусматривает следующие виды обслуживания и ремонтов: техническое (межремонтное) обслуживание; плановое техническое обслуживание; текущий ремонт; средний ремонт; капитальный ремонт; внеплановый ремонт.

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 680; Нарушение авторских прав?; Мы поможем в написании вашей работы!