КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Роботизированные технологические комплексы

|

|

|

|

При обработке деталей на станках ПР используют главным образом для автоматизации вспомогательных процессов, связанных с обеспечением потоков заготовок и инструментов.

На рис. 3.83 приведена схема гибкого производственного модуля, состоящего из токарного станка 1, обслуживающего его универсального ПР 2 и транспортно-накопительного устройства 3 для заготовок и обработанных деталей. Рабочая зона ПР охватывает загрузочные и разгрузочные позиции транспортера-накопителя, зону обработки на станке, примыкающую к шпинделю, контрольно-измерительную позицию специального автоматического устройства 4.

Автоматический манипулятор имеет пять степеней подвижности: осевое перемещение по оси X руки на длине 800 мм; вертикальное перемещение по оси Y руки относительно стойки (перпендикулярно плоскости чертежа); поворот В руки на угол 3000 в горизонтальной плоскости; поворот А кисти руки на угол 1800 относительно продольной оси руки; поворот (качание) С кисти в вертикальной плоскости. Захватное устройство должно, кроме того, выполнять движения зажима-разжима заготовки или детали. Рабочая зона робота имеет ограждение 5, обеспечивающее безопасность для обслуживающих данный модуль рабочих и наладчиков.

Микропроцессорное устройство ЧПУ централизовано управляет всем оборудованием модуля во время автоматического цикла работы.

Микропроцессорное устройство ЧПУ централизовано управляет всем оборудованием модуля во время автоматического цикла работы.

В составе гибкого производственного модуля ПР обслуживает, как правило, три позиции: загрузочную позицию накопителя заготовок, рабочую позицию станка и разгрузочную позицию транспортера или накопителя. Фактическая производительность модуля определяется коэффициентом использования станка кс, который зависит от длительности Тр его обслуживания роботом, отнесенной к общей продолжительности То обработки детали на станке: кс = 1 – Тр/То.

|

|

|

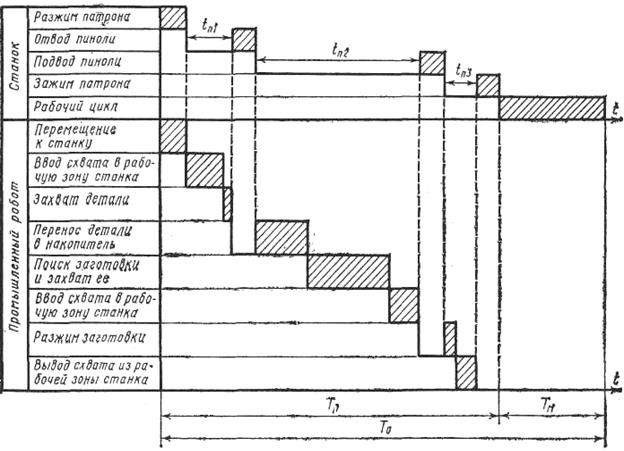

Рассмотрим диаграмму цикла Тр обслуживания манипулятором токарного станка в производственном модуле (рис. 3. 84). Начало этого цикла отнесено к моменту остановки шпинделя, когда формируется команда на выполнение манипуляционных действий. Окончание периода обслуживания совпадает с выходом захватного устройства манипулятора из рабочей зоны станка и включением цикла Тм. Общее время простоя  станка (заштрихованные участки) в основном определяется временем манипулирования заготовкой и деталью. Для сокращения этого времени необходимо либо увеличить скорости движения манипулятора и уменьшить общую длину перемещений его рабочего органа, либо совместить время манипулирования с рабочим циклом станка, создав рациональную компоновочную схему гибкого производственного модуля.

станка (заштрихованные участки) в основном определяется временем манипулирования заготовкой и деталью. Для сокращения этого времени необходимо либо увеличить скорости движения манипулятора и уменьшить общую длину перемещений его рабочего органа, либо совместить время манипулирования с рабочим циклом станка, создав рациональную компоновочную схему гибкого производственного модуля.

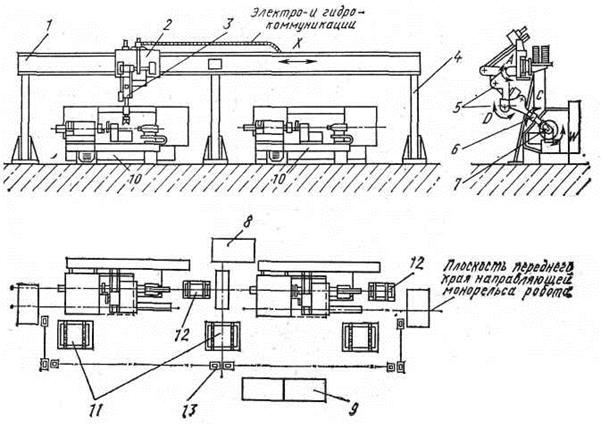

Гибкая производственная система для обработки деталей типа тел вращения (рис. 3. 85) состоит из двух токарных станков с ЧПУ и обслуживающего их ПР портального типа. Каретка 2 с установленной на ней механической рукой 3 перемещается по направляющим портала 1, смонтированного на колоннах 4. Рука 5 манипулятора двухзвенная и состоит из плечевого и локтевого рычажно-шарнирных механизмов. На базирующем фланце конечного звена

Рис. 3. 84. Циклограмма обслуживания токарного станка промышленным роботом

Рис. 3. 85. Гибкая производственная система для обработки деталей типа тел вращения

руки установлен механизм кисти 6 с захватным устройством 7. Манипулятор имеет четыре степени подвижности: перемещение каретки по оси X, поворот А руки в плечевом шарнире, поворот D руки в локтевом шарнире, поворот С кисти вокруг своей оси на угол 90 или 1800. Кроме того для зажима и разжима деталей предусмотрено движение W губок схвата.

|

|

|

Управление приводами перемещений X, A, D осуществляется в режиме позиционирования от устройства 9 числового управления, а перемещений С, W – с помощью цикловой автоматики. Приводы манипулятора – гидравлические с автономным питанием от гидростанции 8. Конструкция манипулятора позволяет установить на его кисти дополнительные механизмы и устройства для контроля правильности базирования заготовки в центрах или патроне станка, измерения обрабатываемого диаметра заготовки и для очистки базирующих поверхностей от стружки путем обдува их сжатым воздухом.

В состав гибкой производственной системы помимо основного оборудования (станков 10 и обслуживающего их ПР) входят вспомогательные накопительные устройства 11 и 12 для установки в них в ориентированном положении заготовок и обработанных деталей, находящихся также в рабочей зоне манипулятора. Рабочая зона манипулятора имеет ограждение 13.

Гибкая производственная система по рис. 3. 85 выполнена по схеме с линейной компоновкой. Возможна также круговая компоновка технологического оборудования, по которй станки располагают по дуге окружности, а в центре окружности размещают ПР. Круговые компоновки целесообразно использовать для небольшого числа технологических позиций (до пяти-шести) и при малых размерах рабочей зоны обслуживающего их ПР стационарного типа. При установке большого числа станков, а также для увеличения зоны обслуживания целесообразно использовать линейные компоновочные схемы и ПР передвижного типа.

Проектирование гибких производственных систем, в которых несколько ПР обслуживают большое число станков, транспортно-накопительных и других вспомогательных устройств, образующих участки или линии требует нахождения оптимального режима работы всей системы. При этом выбору ПР для обслуживания такой системы должен предшествовать анализ геометрических характеристик и массы изготавливаемых деталей, а также основных параметров станков, на которых обработка соответствующих заготовок наиболее эффективна.

Вопросы к экзамену по курсу «Станочное оборудование»

1. Исторические этапы развития станкостроения и станковедения (науки о металлорежущих станках). История развития станкостроения Беларуси.

|

|

|

2. Замечательные изобретения в области металлорежущих станков. Оценка изобретения лучкового привода, суппорта, гитары зубчатых колес, станка-автомата, системы числового программного управления, промышленного робота.

3. Классификация металлорежущих станков по технологическим признакам. Методика обозначения моделей станков. Примеры обозначений.

4. Классы точности металлорежущих станков. Требования к конструированию, изготовлению и эксплуатации станков различных классов точности.

5. Технико-экономические показатели станков: эффективность, производительность, надежность, гибкость, точность, как критерии качества отдельных станков, так и станочных комплексов.

6. Поверхность изделия как пересечения воспроизводящих линий: образующей и направляющей. Геометрическая и реальная поверхность. Требования к качеству реальных поверхностей при их получении резанием.

7. Понятие о характеристическом образе инструмента. Методы получения воспроизводящих линий. Примеры получения воспроизводящих линий на металлорежущих станках.

8. Методы образования поверхностей на металлорежущих станках. Классы образования поверхностей. Неосуществимые классы при обработке резанием.

9. Классификация движений на металлорежущих станках по функциональному признаку. Параметры движений и требования к точности их настройки.

10. Понятие о кинематической группе. Виды групп. Способы соединения групп. Примеры простых и сложных групп.

11. Структурная и расчетная цепи. Методика задания расчетных перемещений. Уравнение кинематической цепи. Формула настройки. Примеры.

12. Понятие о тяговом вале. Шаг тягового вала. Виды передач, используемых в качестве тягового вала. Примеры использования тягового вала в структуре металлорежущих станков.

13. Кинематическая структура станка. Виды структур по количеству и сложности кинематических групп. Параллельное, последовательное и смешанное соединение групп.

14. Реверсивные механизмы, используемые в металлорежущих станках: разновидности, достоинства и недостатки различных видов.

|

|

|

15. Гитары сменных зубчатых колес: разновидности, достоинства и недостатки различных видов и направления использования в кинематической структуре.

16. Механизмы для ступенчатого изменения скорости: разновидности, достоинства и недостатки различных видов и области использования в кинематической структуре.

17. Виды передач вращательного движения, используемые в металлорежущих станках. Передаточное отношение и передаточное число. Передаточное отношение совокупности последовательно расположенных передач.

18. Методика определения передаточного отношения планетарного суммирующего механизма. Формула Виллиса и ее использование при определении передаточного отношения суммирующих механизмов.

19. Особенности расчета кинематических цепей с планетарными суммирующими механизмами.

20. Бесступенчатое изменение скорости исполнительного звена: разновидности механических вариаторов и области использования в кинематической структуре, достоинства различных видов.

21. Шестеренчатые коробки: структура, использование в кинематической структуре. Одиночные и групповые передачи коробок. Разновидности механизмов переключения групповых передач.

22. Непланетарные суммирующие механизмы в металлорежущих станках: область использования, определение суммарного значения скорости или пути на ведомом звене. Примеры использования.

23. Станки токарной группы: типаж, размерный ряд, область использования, компоновка станков различных подгрупп.

24. Токарно-винторезные станки как объединение частных токарных и винторезных кинематических структур. Токарная структура.

25. Кинематическая структура винторезного станка. Особенности настройки при нарезании различных резьб: метрической, модульной, дюймовой, питьчевой, архимедовой спирали.

26. Вертикально- и радиально-сверлильные станки: область использования, размерный ряд, кинематическая структура, особенности конструкции.

27. Вертикально- и горизонтально-фрезерные станки: область использования, размерный ряд, кинематическая структура, особенности конструкции.

28. Продольнофрезерные станки: область использования, размерный ряд, кинематическая структура, особенности конструкции.

29. Плоско- и круглошлифовальные станки: область использования, размерный ряд, кинематическая структура, особенности конструкции.

30. Бесцентровошлифовальные станки: область использования, размерный ряд, кинематическая структура, особенности конструкции.

31. Вертикальные координатнорасточные станки: область использования, размерный ряд, кинематическая структура, особенности конструкции.

32. Горизонтальнорасточные станки: область использования, размерный ряд, кинематическая структура, особенности конструкции.

33. Фасонное зубофрезерование цилиндрических и конических колес: область использования, схема исполнительных движений, оборудование и инструмент, достоинство и недостатки.

34. Лимбовая универсальная делительная головка: конструкция, расчет настройки при простом и дифференциальном делении. Настройка при фрезеровании винтовых канавок спиральных сверл и плоских кулачков.

35. Безлимбовая универсальная делительная головка: конструкция, расчет настройки при простом и дифференциальном делении. Настройка при фрезеровании винтовых канавок спиральных сверл и плоских кулачков.

36. Зубодолбежные станки: область использования, типовая кинематическая структура, расчет настройки. Особенности обработки колес с винтовым зубом.

37. Зубофрезерование цилиндрических и червячных колес червячными фрезами: область использования, схемы установки фрез относительно заготовок, исполнительные движения при фрезеровании прямозубых и косозубых цилиндрических колес, червячных колес, при диагональном зубофрезеровании.

38. Типовая кинематическая структура зубофрезерного станка для обработки прямозубых цилиндрических колес. Расчет настройки при простом и дифференциальном зубофрезеровании.

39. Типовая кинематическая структура зубофрезерного станка для обработки косозубых цилиндрических колес. Расчет настройки.

40. Типовая кинематическая структура зубофрезерного станка для обработки червячных колес при радиальном врезании. Расчет настройки.

41. Типовая кинематическая структура зубофрезерного станка для обработки червячных колес при осевом врезании. Расчет настройки.

42. Типовая кинематическая структура зубофрезерного станка для обработки косозубых цилиндрических колес при диагональном зубофрезеровании. Расчет настройки.

43. Типовые схемы нарезания конических колес с прямыми и дуговыми зубьями. Схемы исполнительных движений. Понятие о плоском и плосковершинном воспроизводящем колесе.

44. Типовая кинематическая структура зубострогального станка при профилировании прямозубых конических колес обкатом. Расчет настройки.

45. Типовая кинематическая структура зубострогального станка при профилировании прямозубых конических колес копированием. Расчет настройки.

46. Типовая кинематическая структура зуборезного станка для обработки конических колес с дуговым (круговым) зубом при профилировании обкатом. Расчет настройки.

47. Типовая кинематическая структура зуборезного станка для обработки конических колес с дуговым (круговым) зубом при профилировании копированием. Расчет настройки.

48. Полуобкатная гипоидная передача: особенности профиля зубьев колеса и шестерни, модификанция профиля шестерни, особенности движения обката при профилировании шестерни. Модификация группы обката кинематической структуры станка для нарезания гипоидных зубчатых колес.

49. Чистовая обработка зубчатых колес: виды обработки и применяемый инструмент, схемы обработки, исполнительные движения. Область использования различных видов обработки.

50. Зубошевингование: типовая схема, понятие скорости резания, типовая кинематическая структура зубошевинговального станка.

51. Кинематическая структура зубошлифовального станка для шлифования цилиндрических зубчатых колес абразивным червячным кругом. Расчет настройки станка при обработке прямозубых и косозубых колес.

52. Кинематическая структура зубошлифовального станка для шлифования цилиндрических зубчатых колес абразивным дисковым кругом. Расчет настройки станка при обработке прямозубых колес.

53. Типовые схемы нарезания резьбы различными видами инструментов: исполнительные движения, задание расчетных перемещений для движений формообразования.

54. Кинематическая структура станка для нарезания резьбу гребенчатой фрезой. Расчет настройки.

55. Кинематическая структура станка для нарезания резьбу червячной фрезой. Расчет настройки.

56. Кинематическая структура резьбошлифовального станка для обработки резьбы однониточным кругом. Расчет настройки.

57 Кинематическая структура резьбошлифовального станка для обработки резьбы многониточным кругом. Расчет настройки.

58. Схемы затылования дисковых и червячных фрез. Исполнительные движения при затыловании. Общее уравнение затылования.

59. Токарно-затыловочный станок как объединение частных кинематических структур для затылования различных инструментов. Типовая структура станка для затылования дисковых модульных фрез.

60. Типовая кинематическая структура для затылования инструментов (гребенчатых фрез, метчиков и т.п. инструментов) с прямолинейными стружечными канавками.

61. Типовая кинематическая структура для затылования инструментов (червячных фрез, метчиков и т.п.) с винтовыми стружечными канавками.

62. Токарные автоматы: область использования, типаж, размерные ряды, особенности компоновки основных типов автоматов.

63. Типовая кинематическая структура автомата для продольного точения. Методика расчета настройки.

64. Типовая кинематическая структура фасонно-отрезного автомата. Методика расчета настройки.

65. Типовая кинематическая структура токарно-револьверного автомата. Методика расчета настройки.

66. Схема токарной обработки с использованием многорезцовой наладки: область использования, особенности выбора режимов обработки. Кинематическая структура многорезцового токарного полуавтомата. Расчет настройки.

67. Агрегатные станки: область использования, особенности компоновки, модульный принцип проектирования из нормализованных узлов.

68. Типовая кинематическая структура токарно-винторезного станка с числовым программным управлением.

69. Типовая кинематическая структура вертикально-фрезерного станка с числовым программным управлением.

70. Промышленные роботы: назначение, поколения (типы), область использования, типовая структура робота.

71. Промышленные роботы 1-го типа (роботы-манипуляторы), работающие совместно с металлорежущими станками, оснащенными системами числового программного управления.

72. Робототехнический комплекс, гибкий производственный модуль, гибкая производственная система. Примеры.

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 1551; Нарушение авторских прав?; Мы поможем в написании вашей работы!