КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Состав оборудования

|

|

|

|

Варианты практического использования теоретического материала

В качестве примера рассмотрим трубоэлектросварочный стан ТЭСА 203-530 ОАО «ВМЗ», который состоит из следующих основных участков:

- участок подготовки металла,

- формовки и сварки полосы,

- отделки и термической обработки труб.

В состав оборудования линии предформовочной подготовки полосы входит приемный конвейер, кантователь рулонов, подъемно-поворотный стол, задающее устройство, разматыватель, листоправильная машина и дисковые ножницы.

В данном случае рассмотрена модернизация модернизация привода приемного конвейера, гидроситемы кантователя рулонов и привода листоправильной машины.

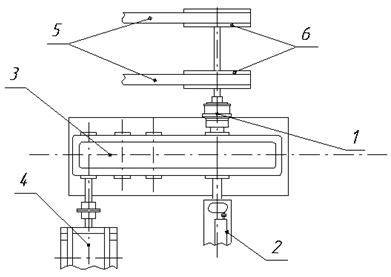

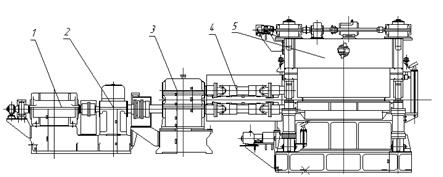

Приемный конвейер (рис. 3.1)предназначен для задачи штрипса в производство. Приемный конвейер передает рулон на кантователь. На конвейер рулоны поступают при помощи электромостового крана. Одновременно на конвейер может, устанавливается не более двух рулонов. Максимальное число передаваемых рулонов не может превышать 8 штук.

В состав привода приемного конвейера входит электродвигатель, муфта и трехступенчатый редуктор.

а)

б)

Рис. 3.1. Общий вид приёмного конвейера (а) и тягового элемента (б):

1 – цепь; 2 – ведущие звездочки; 3 – ведомые звездочки; 4 – звенья цепи; 5 – ролики;

6 – парные каретки – башмаки; 7 – направляющие балки; 8 – пружинные опоры

Основным элементом приемного конвейера является цепь 1, состоящая из звеньев 4, перемещающихся на роликах 5. На конвейере расположены два вертикальных замкнутых цепных контура, не соединенных между собой. На каждой цепи через определенное расстояние установлены попарно каретки-башмаки 6, на которые опирается при движении рулон. Цепи перемещаются ведущими звездочками 2, насаженными на один вал и вращаемыми от электродвигателя. В конце конвейера цепи огибают ведомые звездочки 3, которые закреплены на одном валу и вращаются в подшипниках. На рабочем участке конвейера цепи скользят по направляющим балкам 7, опирающимся на пружинные опоры 8. На холостом участке цепи свободно провисают и только перед набеганием на приводные звездочки входят в направляющие – нижние и верхние.

|

|

|

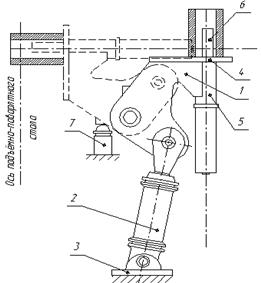

Кантователь (рис. 3.2) предназначен для приема рулонов с конвейера, поочередной кантовки их из вертикального положения в горизонтальное и центровки рулонов по оси поворотного стола.

Рис. 3.2. Кантователь:

1 – зубчатая муфта; 2 – командоаппарат; 3 – редуктор; 4 – электродвигатель;

5 – цепь; 6 – приводная звездочка

Кантователь состоит из люльки, механизма поворота люльки на 90, гидроцилиндра перемещения штанги, узла дросселя и узла передвижной линейки, которая присоединена к штанге кантова теля. Прием рулона осуществляется при исходном положении кантователя. В этом случае в крайнем положении находятся шток гидроцилиндра поворота люльки, а также шток гидроцилиндра выдвижения штанги, положение которого фиксируется конечным выключателем. Поочередная подача рулонов на люльку производится конвейером, а остановку рулона над выдвижной штангой люльки кантователя обеспечивает фотореле. После остановки конвейера включается гидропривод штанги, который вводит ее во внутрь рулона на 1100 мм. По окончании выдвижения штанги включается в работу гидроцилиндр поворота люльки, который производит поворот люльки совместно с рулоном на 900.При этом рулон из вертикального положения переводится в горизонтальное. После остановки люльки включается гидропривод хода штанги, и штанга с рулоном выдвигается до совмещения осей рулонов разной ширины с осью поворотного стола. После установки рулона, освобождается штанга кантователя, которая возвращается в первоначальное положение.

|

|

|

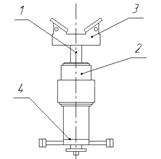

Стол подъемно-поворотный (рис. 3.3) предназначен для поворота рулона в положение, удобное для размотки, при котором образующая рулона перпендикулярна оси стана. После остановки рулона над подъемно - поворотным столом, включением гидропривода подъема стола производится подъем стола с рулоном, и освобождается штанга кантователя. Подъем стола производится до уровня, достаточного для ввода внутрь рулона штыря задающего устройства. После вывода из рулона штанги кантователя включением сервопривода стол разворачивается в зависимости от направления навивки в правую или левую сторону. В рулон вводится штырь задающего устройства, после чего подъемно – поворотный стол опускается, оставляя рулон на штыре.

Рис. 3.3. Стол плодъемно-поворотный:

1 – серьла; 2 – гидроцилиндр поворота люльки; 3 – плита; 4 – люлька; 5 – гидроцилиндр выдвижения гильзы; 6 – гильза; 7 – пружинные упоры

Работа подъёмно-поворотного стола проходит с участием как гидроцилиндра, так и гидромеханического привода поворота призмы.

Устройство задающее (рис. 3.4) предназначено для съема и передачи рулона с подъемно – поворотного стола и передачи его на подъемный стол тележки разматывателя при нахождении ее на первой позиции

Рис. 3.4. Задающее устройство:

1 – шток подъема призмы; 2 – гидроцилиндр подъема призмы; 3 – призма;

4 – гидромеханический привод поворота призмы

Устройство задающее состоит из качающейся рамы, на которой установлен гидроцилиндр перемещения штыря. После опускания подъемно-поворотного стола включением гидропривода перемещается качающая рама со штырем и переносит рулон к подъемному столу тележки разматывателя. Стол тележки разматывателя поднимается и снимает рулон со штыря. Рама и штырь возвращается в исходное положение и цикл повторяется.

Со штыря устройства задающего рулон устанавливается на ролики подъемно - поворотного стола (рис. 3.5). Последний поднимает рулон, освобождая штырь устройства задающего. Затем штырь выводят из рулона, и тележка перемещается на позицию 2. Одновременно с перемещением тележки роликами подъемно-поворотного стола рулон поворачивается в положение, удобное для отгибки конца полосы. После остановки тележки на позиции 2 включается гидропривод фиксатора. Подъемно-поворотным столом рулон поднимается до упора в верхний прижимной ролик. Скребок отгибает конец полосы и зажимает его между приводным роликом и холостым, установленным на скребке. Включением приводного ролика и роликов подъемно-поворотного стола конец полосы передается на проводки, задающие и далее на в разделительно-задающее устройство.

|

|

|

Рис. 3.5. Подъемно-поворотный стол:

1 – гидроцилиндр; 2 – штанга; 3 – рама; 4 – рычаг;

5 – гидроцилиндр перемещения рамы; 6 – пружинные упоры

Полоса останавливается, конец ее зажимается и удерживается разделительно - задающей машиной до полной размотки рулона. После окончания размотки предыдущего рулона разводятся конуса разматывателя и фиксаторы, затем тележка перемещается в позицию 3. Одновременно конец полосы задается в правильную машину. На позиции 3 рулон устанавливается в конусах разматывателя, а тележка возвращается на позицию 1.

Разделительно-задающая машина предназначена для задачи полосы в правильную машину. Машина представляет собой два ролика, собранных на раме с проводкой. Верхний не приводной ролик – для зажима полосы, нижний ролик приводной. Центровка полосы в машине осуществляется, посредством левой и правой кареток с вертикальными роликами, которые при помощи пневмоцилиндра и системы реек равномерно сближаются и центрируют полосу по оси агрегата. Настройка центрирующих роликов на заданную ширину полосы осуществляется перемещением каретки пневмоцилиндра электродвигателем через червячный редуктор и винтовую передачу.

Листоправильная машина с тянущими роликами предназначена для правки рулонной ленты. Машина состоит из следующих узлов и механизмов: узел станины; ролики рабочие; ролики опорные; ролик направляющий; ролики тянущие. Тянущие ролики предназначены для задачи ленты в машину. Они вмонтированы в общую станину с рабочими роликами. Верхний ряд рабочих роликов устанавливается на ползуне, который перемещается в направляющих верхней станины и удерживается пружинными подвесками. Для определения величены хода ползуна, устанавливается указатель величины хода. Для уменьшения прогиба рабочих роликов последние опираются на опорные

|

|

|

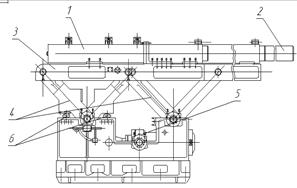

В схему привода листоправильной машины помимо редуктора входит и шестеренная клеть (рис. 3.6).

Рис 3.6. Шестеренная клеть:

1 – элеутродвигатель; 2 – редуктор; 3 – шестеренная клеть; 4 – шпиндель;

5 – рабочая клеть

3.2.2. Расчет тягового усилия и мощности привода приемного конвейера

Рассчитать тяговое усилие цепного конвейера (рис. 3.7) при следующих данных:

- вес рулона G =30 т;

- длина конвейера (расстояние между приводными и натяжными звездочками) L =18,8 м;

- расстояние между цепями l =1,2 м;

- число цепей z =2.

В качестве тягового элемента принимаем катковую цепь с шагом звена t =200 мм, шагом по зацеплению tц =400 мм и массой одного погонного метра цепи qц =24,6 кг (по ГОСТ 588-64 «Цепи тяговые пластинчатые»).

Рис. 3.7.Общий вид приемного конвейера:

1 – цепи конвейера; 2 – ведущие звездочки; 3 – ведомые звездочки

Погонная нагрузка от веса груза на цепь:

, кг/м;

, кг/м;

, кг/м.

, кг/м.

Натяжение цепи в точке сбегания с приводной звездочки от провисающего участка:

, кг,

, кг,

где λ =18,8 м – длина свободно висящего участка цепи;

δ – величина провисания цепи.

, м;

, м;

, м;

, м;

, кг.

, кг.

Натяжение цепи по точкам перегиба контура конвейера:

, кг;

, кг;

, кг,

, кг,

где ω =0,017 – коэффициент сопротивления движению цепи.

, кг;

, кг;

, кг,

, кг,

где k= 2 – коэффициент сопротивления на звездах.

, кг;

, кг;

, кг;

, кг;

, кг.

, кг.

Тяговое усилие на приводных звездочках:

, кг;

, кг;

, кг.

, кг.

Расчетная мощность привода:

, кВт,

, кВт,

где η =0,94 – к. п. д. привода; 2– число приводов.

, кВт.

, кВт.

|

|

|

|

|

Дата добавления: 2015-05-29; Просмотров: 982; Нарушение авторских прав?; Мы поможем в написании вашей работы!