КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Список использованных источников

|

|

|

|

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

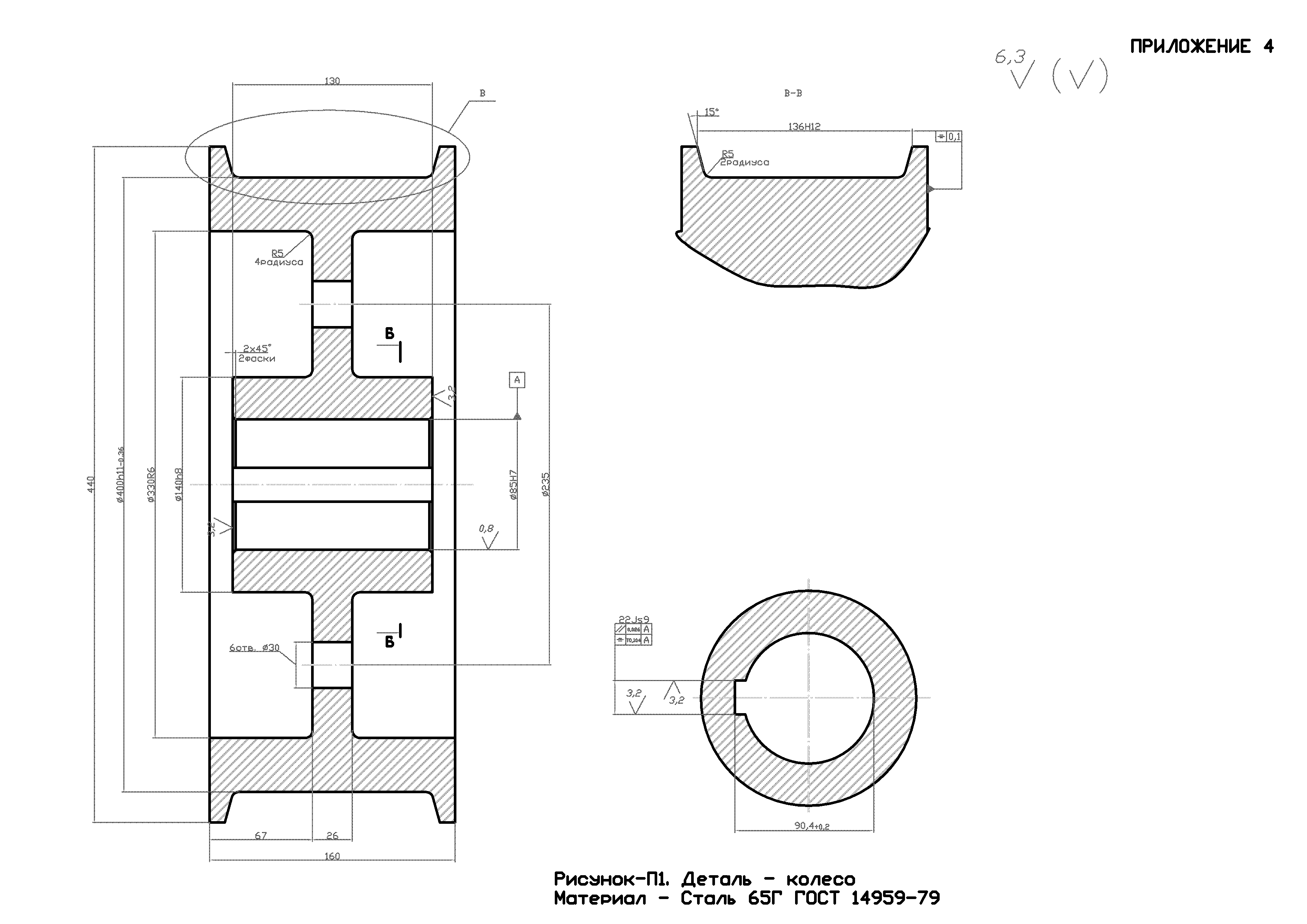

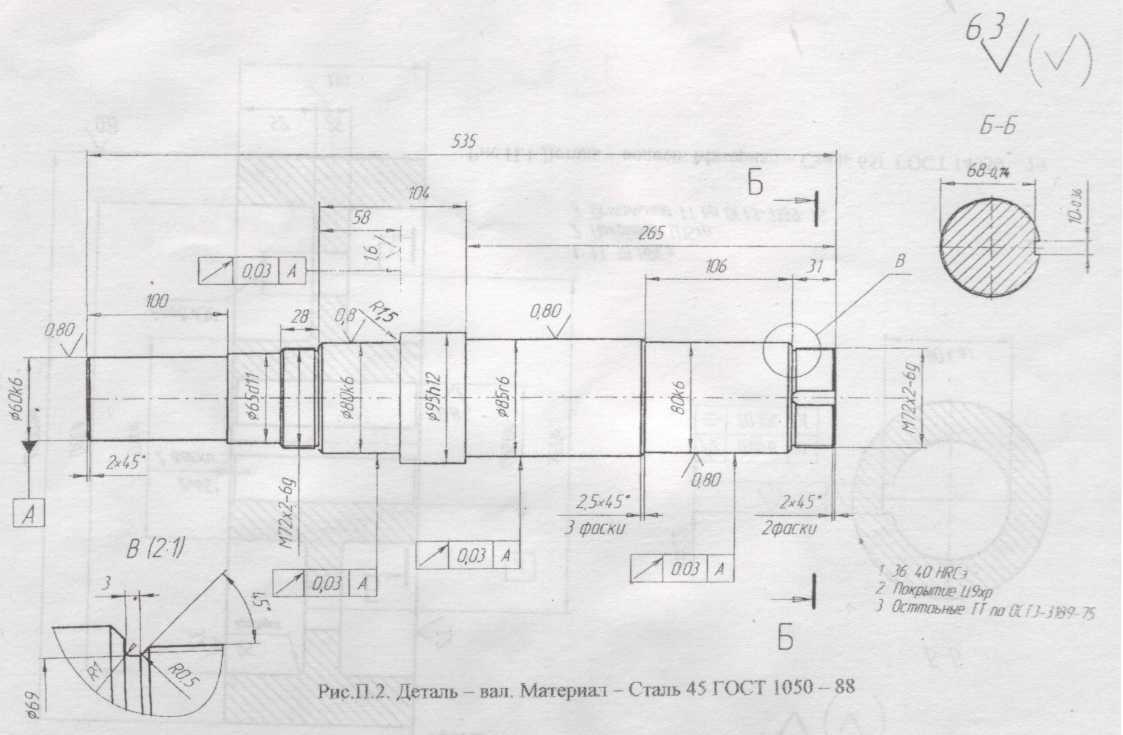

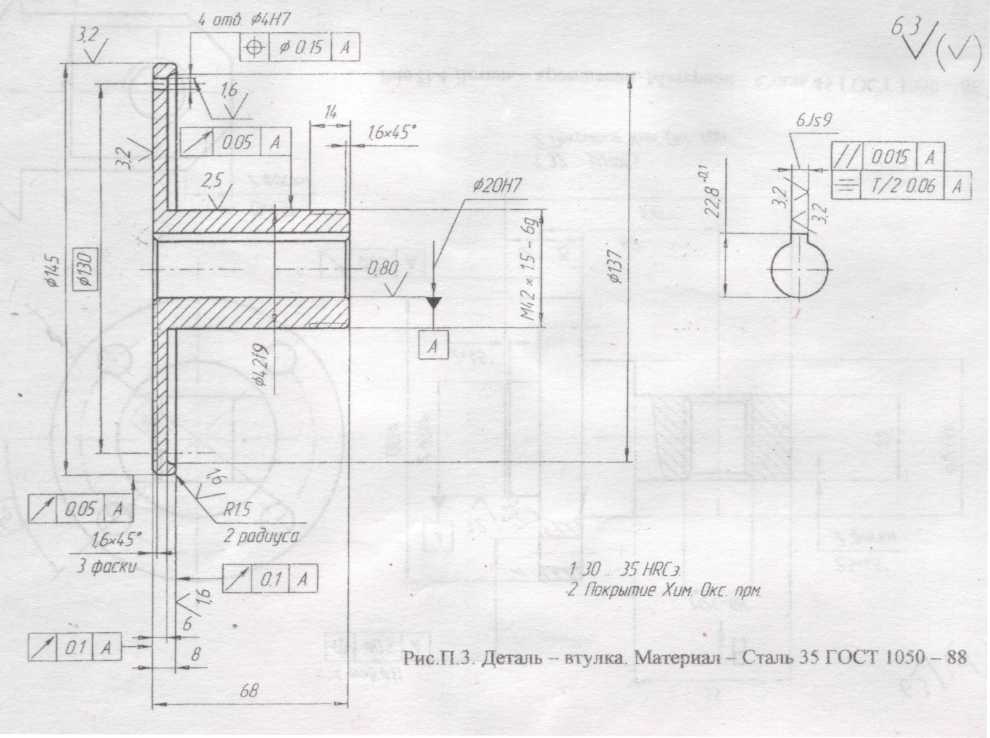

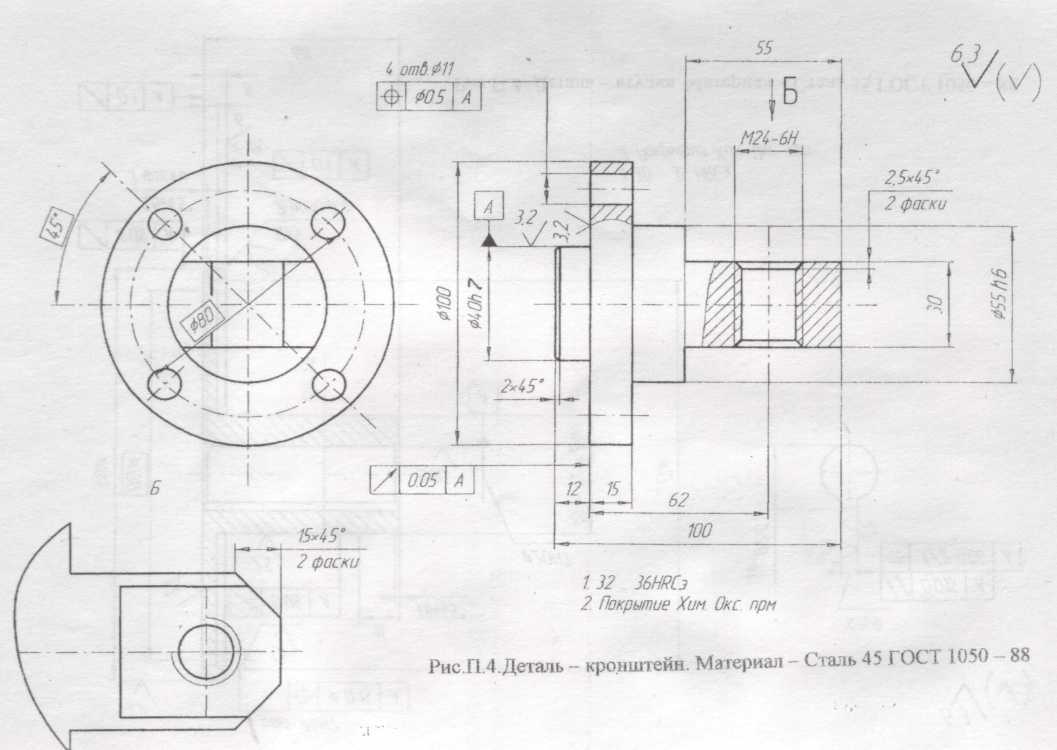

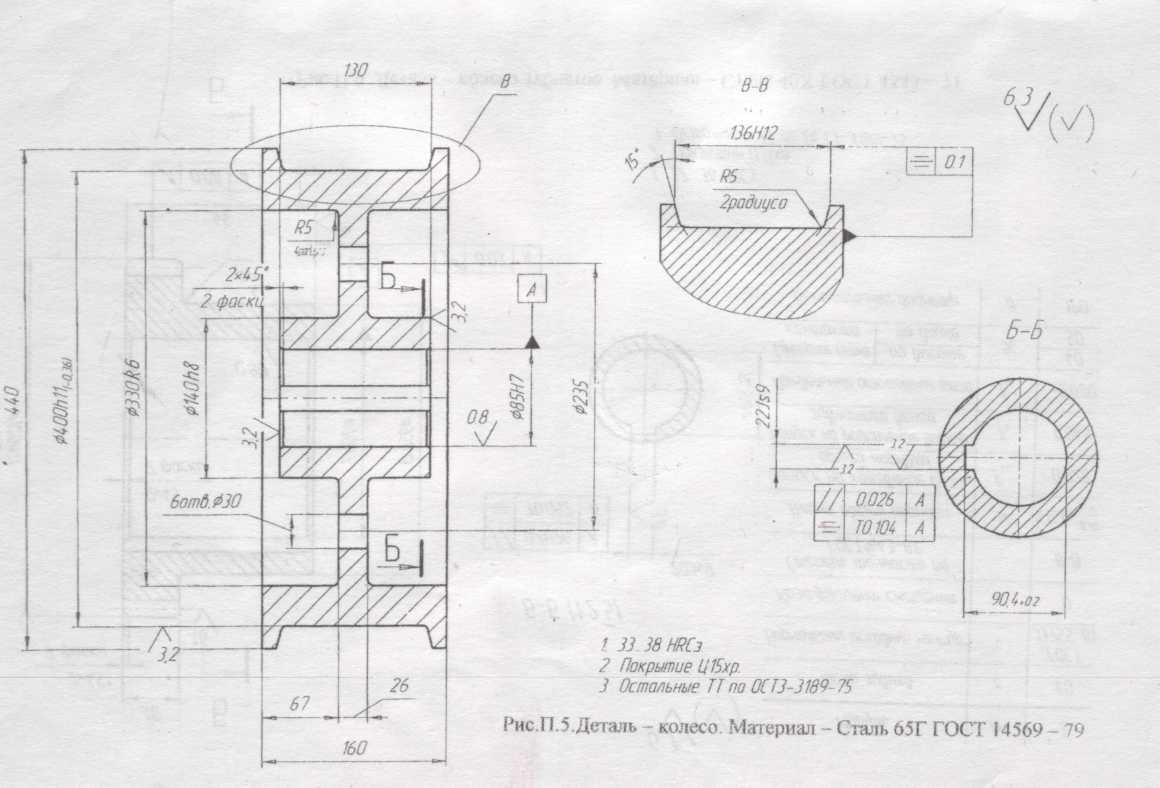

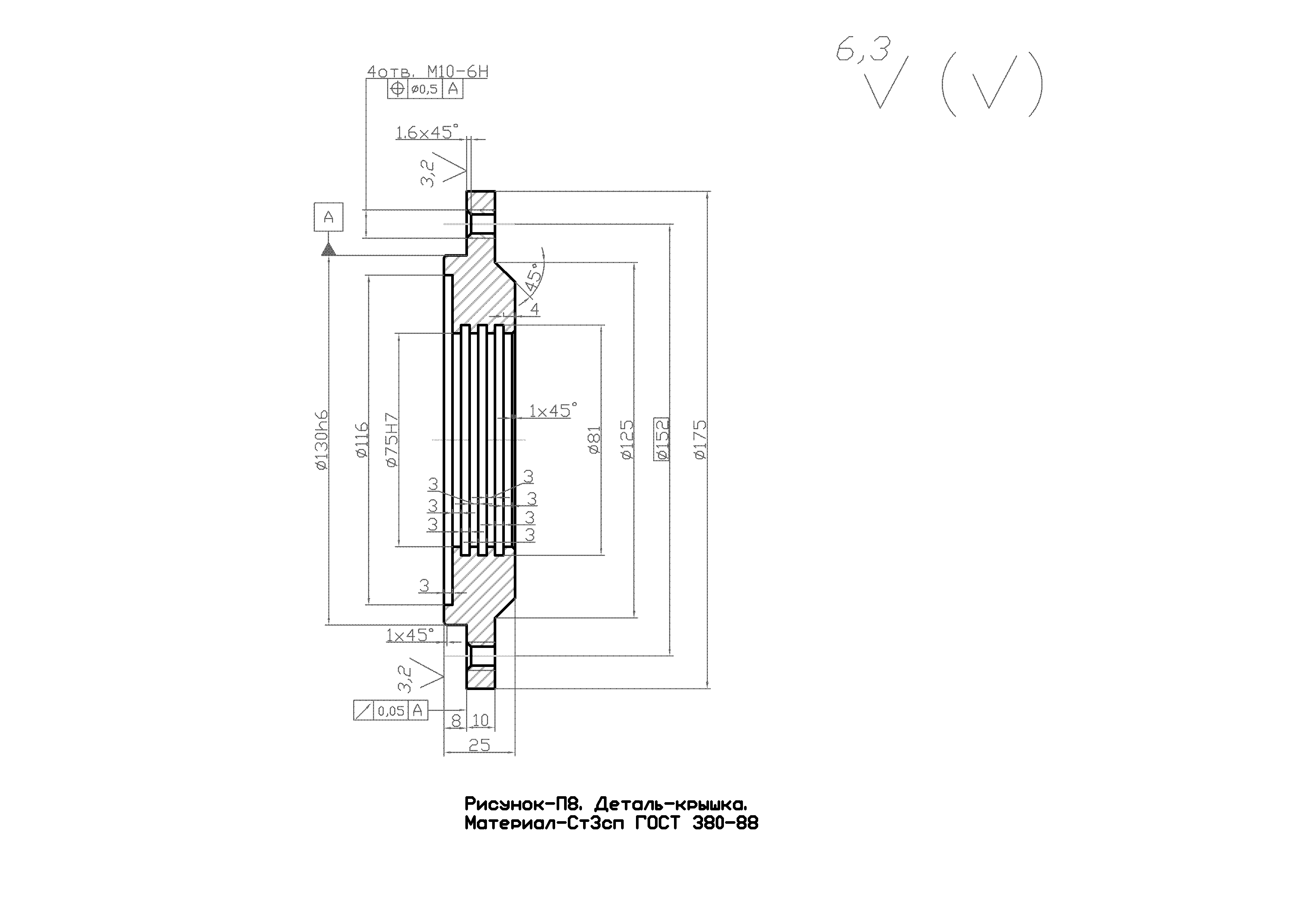

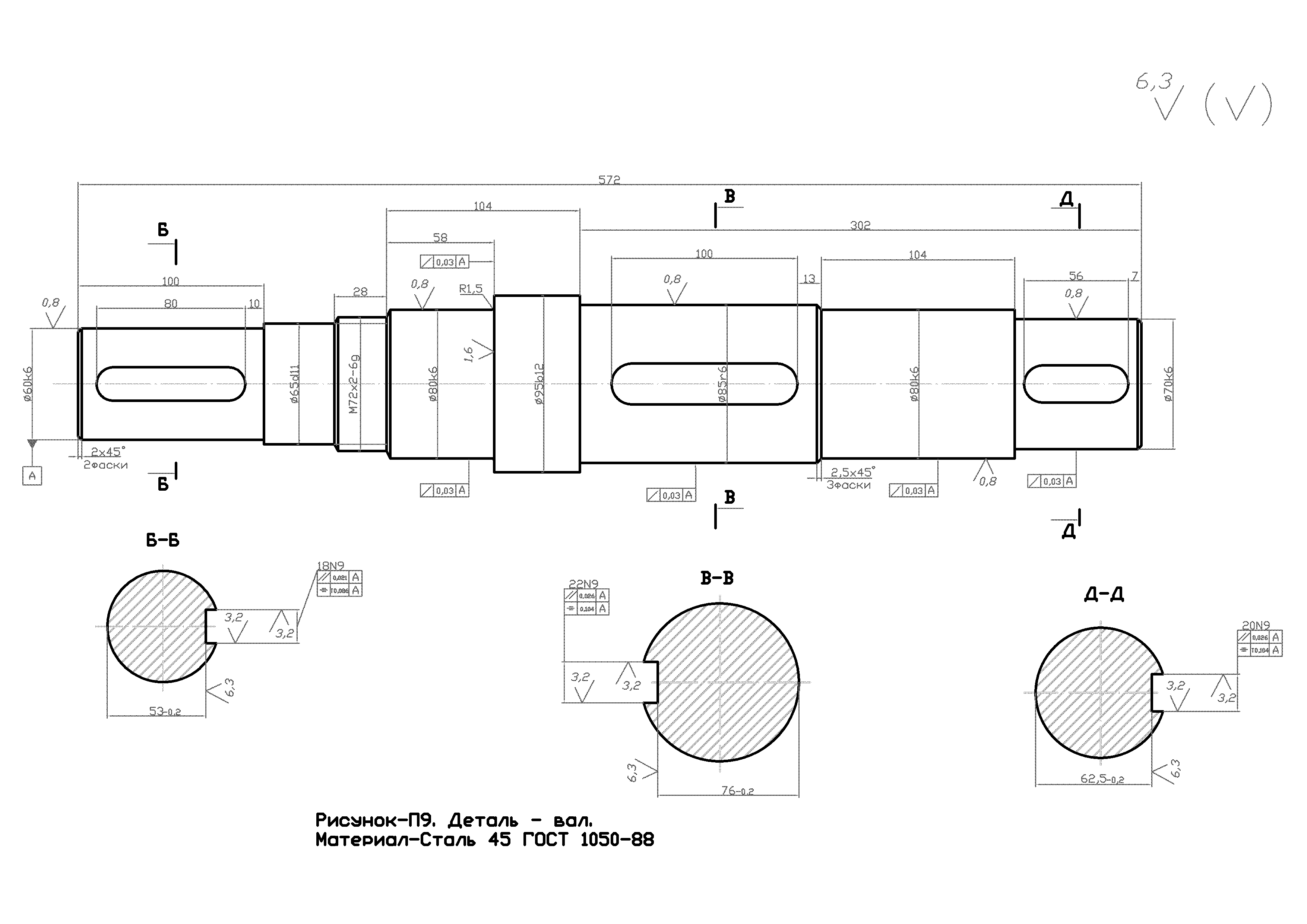

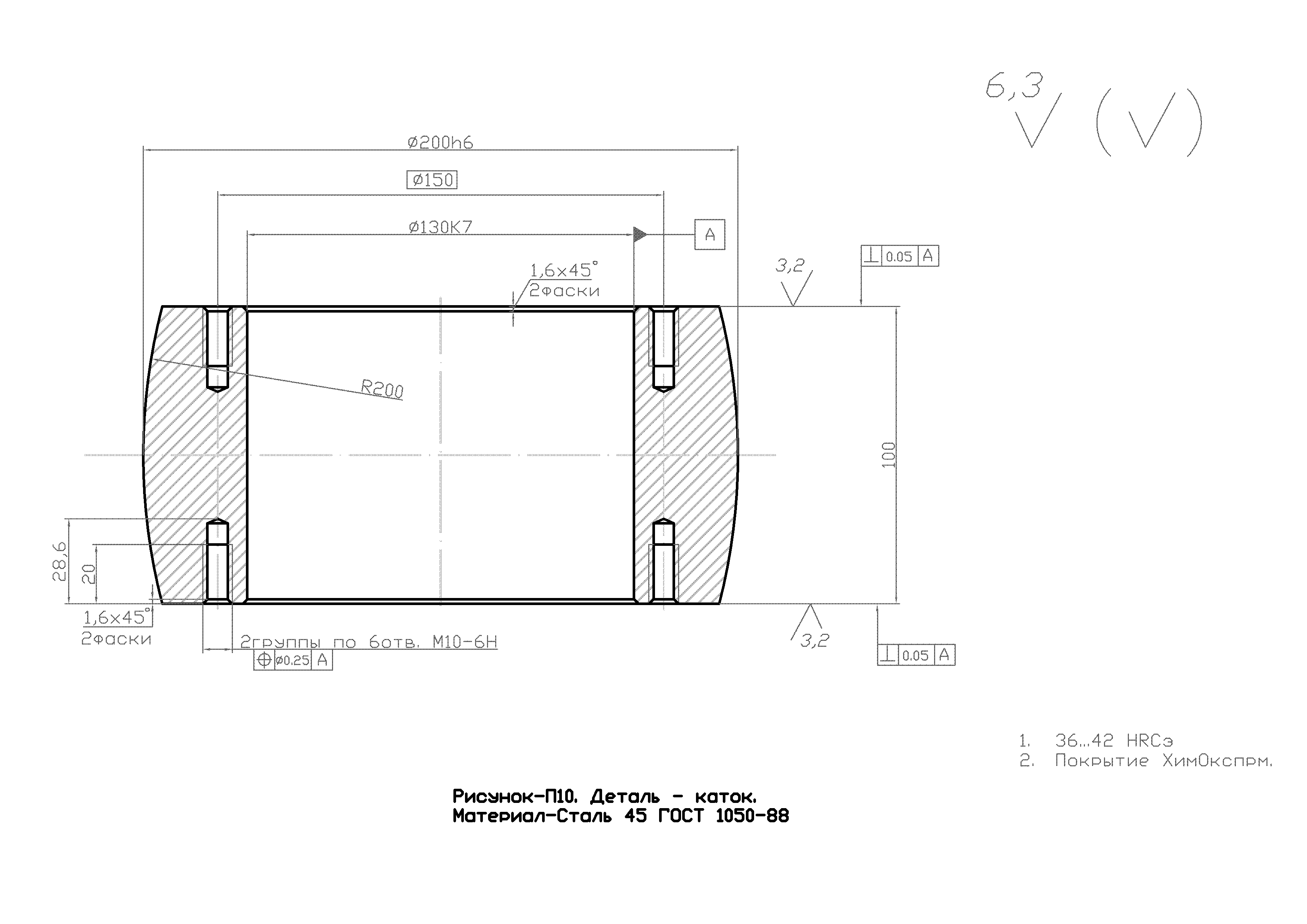

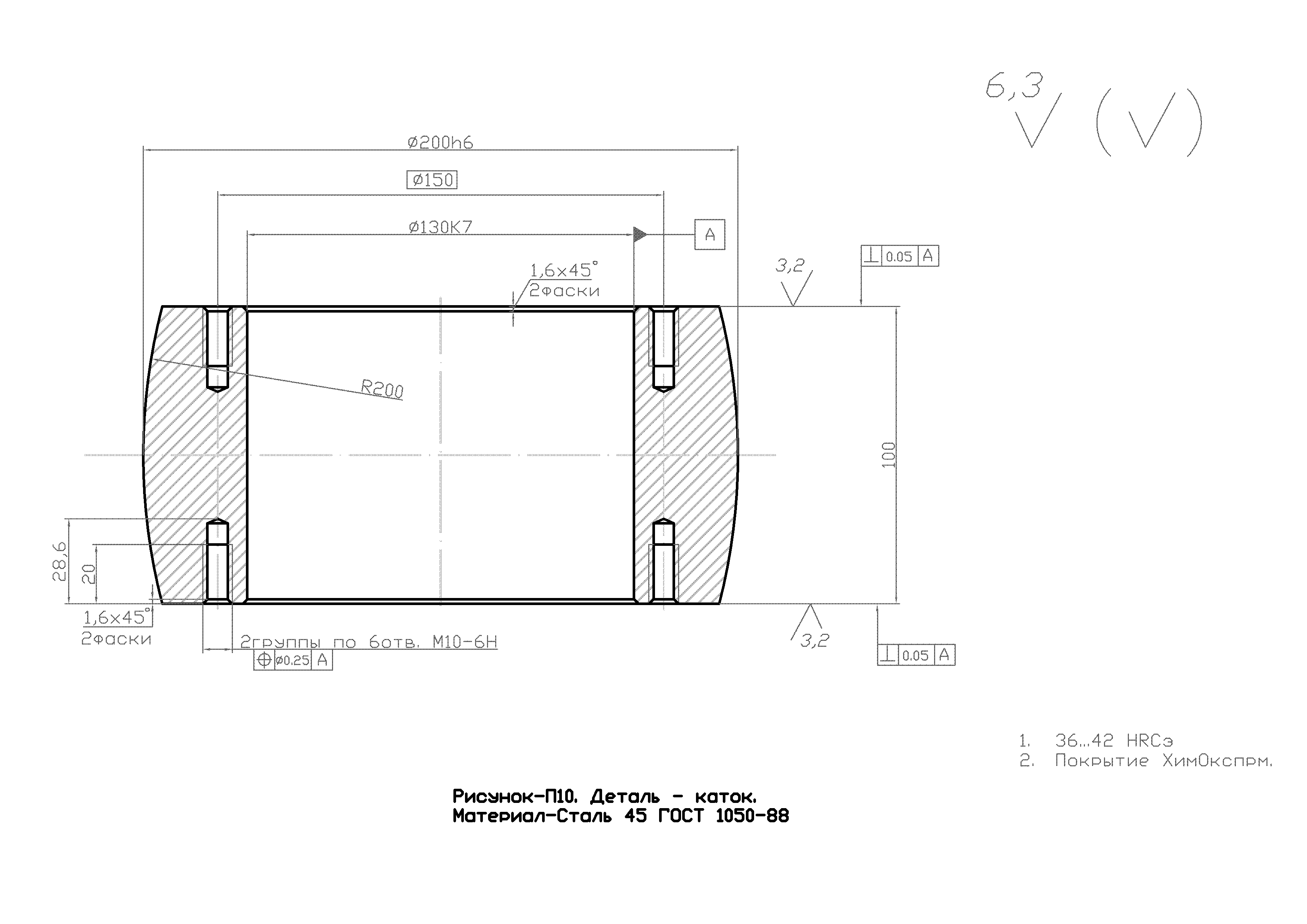

1. Выполняется эскиз детали с размерами, допусками и с указанием требуемой шероховатости.

2. На эскизе детали нумеруются поверхности, подлежащие механической обработке.

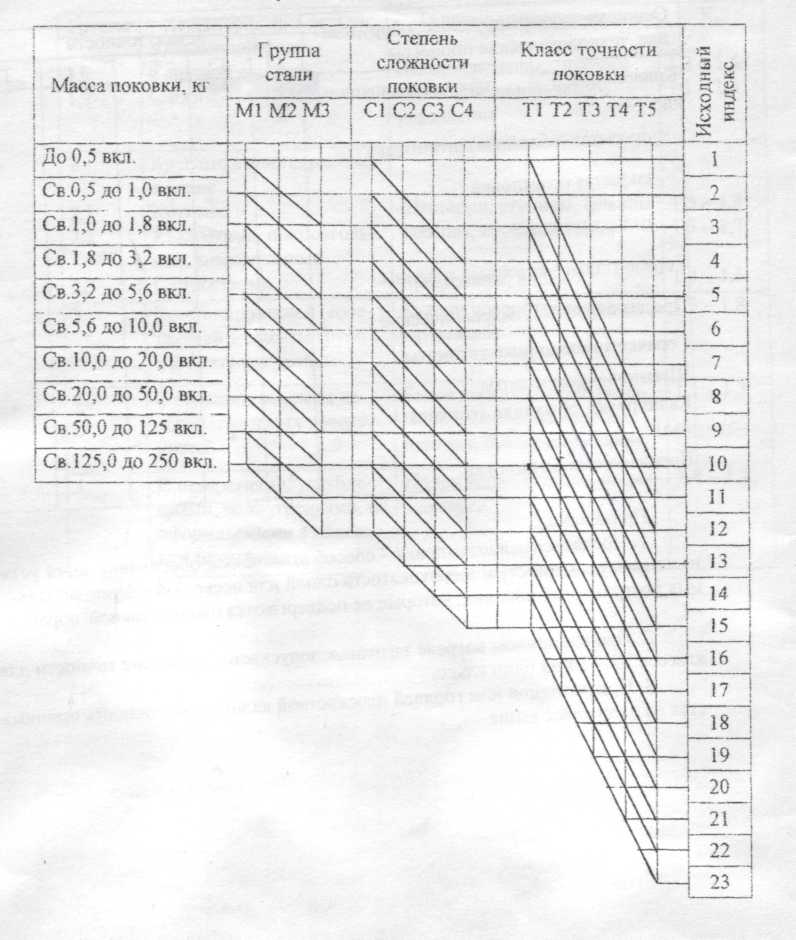

3. Определяется исходный индекс поковки (см. раздел 2.2)

4. В соответствии с исходным индексом определятся припуски, размеры с допусками на размер заготовки типа «поковка».

5. Выполняется эскиз поковки по ГОСТ 3.1126.

6. Контрольная работа выполняется в тетради или на листах формата А4. На каждой странице должны быть поля 3-4 см, в конце работы отводится 1-2 страницы для замечаний рецензента. Контрольная работа должна содержать список использованной литературы. К работе прилагается чертеж детали, выполненный на листе ватмана формата А4 или А3.

Контрольные вопросы для самопроверки:

1. Какие виды заготовок используются в машиностроительном производстве?

2. Каким образом определить припуски на основные размеры заготовки?

3. Дайте определения припуска и допуска на размер.

4. Сколько классов точности установлено стандартом на заготовки типа «отливка»?

5. Как определить исходный индекс заготовоки типа «поковка»?

6. Чем отличаются единичное, серийное и массовое производство?

1. ГОСТ 7505-89 Поковки стальные штампованные. Допуски, припуски и кузнечные напуски. – М.:Госстандарт, 1990. – 52 с.

2. Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения: Учеб. пособие. – Минск.: Высш. шк., 1983. – 256 с.

3. Мосталыгин Г.П., Толмачевский Н.Н. Технология машиностроения. – М.: Машиностроение, 1990. – 288 с.

4. Журавлев В.Н., Николаева О.И. Машиностроительные стали: Справ. – М.: Машиностроение, 1981. – 391 с.

5. Поливанов П.М., Поливанова Е.П. Таблицы для подсчета массы деталей и материалов: Справ. – М.: Машиностроение, 1987. – 304 с.

|

|

|

6. Справочник технолога-машиностроителя: В 2 т. /Под ред. А.Г.Косиловой, Р.К.Мещерякова. М.: Машиностроение, 1986. Т. 1. – 656 с.

7. Справочник технолога-машиностроителя: В 2 т. /Под ред. А.Г.Косиловой, Р.К.Мещерякова. М.: Машиностроение, 1986. Т. 2. – 496 с.

8. Справочник технолога-машиностроителя: В 2 т. Т. 1./Под ред. А.М. Дальского, А.Г.Косиловой, Р.К.Мещерякова, А.Г. Суслова – 5-е изд., перераб. и доп. М.: Машиностроение-1, 1986. – 912 с.

ПРИЛОЖЕНИЕ 1

Таблица 1 – Конструктивные характеристики поковки

| Конструктивная характеристика поковки | Обозначение и определение конструктивных характеристик | Примечание |

| 1. Класс точности | Т1 – 1-й класс Т2 – 2-й класс Т3 – 3-й класс Т4 – 4-й класс Т5 – 5-й класс | Определяется по таблице 3 |

| 2. Группа стали | М1 – сталь с массовой долей углерода до 0,35% включительно и суммарной массовой долей легирующих элементов до 2,0% включительно, М2 – сталь с массовой долей углерода свыше 0,35% до 0,65% включительно или суммарной массовой долей легирующих элементов свыше 2,0% до 5,0% включительно, М3 – сталь с массовой долей углерода свыше 0,65% или суммарной массовой долей легирующих элементов свыше 5,0%. | При назначении группы стали определяющим является среднее массовое содержание углерода и легирующих элементов (Si, Mn, Cr, Ni, Mo, W, V) |

| 3. Степень сложности | С1 – 1-я степень С2 – 2-я степень С3 – 3-я степень С4 – 4-я степень | Устанавливается по приложению 1 |

| 4. Конфигурация поверхности разъема штампа | П – плоская, Ис – симметрично изогнутая, Ин – несимметрично изогнутая. |

Таблица 2 – Коэффициент для определения ориентировочной массы поковки

| Группа | Характеристики детали | Типовые представители | Кр |

| 1.1 1.2 | Удлиненной формы С прямой осью С изогнутой осью | Валы, оси, цапфы, шатуны Рычаги, сошки рулевого управления | 1,3 – 1,6 1,1 – 1,4 |

| 2.1 2.2 2.3 | Круглые и многогранные в плане Круглые Квадратные, прямоугольные, многогранные С отростками | Шестерни, ступицы, фланцы Фланцы, ступицы, гайки Крестовины, вилки | 1,5 – 1,8 1,3 – 1,7 1,4 – 1,6 |

| Комбинированные (сочетающие элементы групп 1 – 2-й) конфигурации | Кулаки поворотные, коленчатые валы | 1,3 – 1,8 | |

| С большим объемом необрабатываемых поверхностей | Балки передних осей, рычаги переключения коробок передач, буксирные крюки | 1,1 – 1,3 | |

| С отверстиями, углублениями, поднутрениями, не оформляемыми в поковке при штамповке | Полые валы, фланцы, блоки шестерен | 1,8 – 2,2 |

|

|

|

Таблица 3 – Выбор класса точности поковок

| Основное деформирующее оборудование, технологические процессы | Класс точности | ||||

| Т2 | Т2 | Т3 | Т4 | Т5 | |

| Кривошипные горячештамповочные прессы: открытая (облойная) штамповка закрытая штамповка выдавливание | + | + + | + + | + | |

| Горизонтально-ковочные машины | + | + | |||

| Прессы винтовые, гидравлические | + | + | |||

| Г орячештамповочные автоматы | + | + | |||

| Штамповочные молоты | + | + | |||

| Калибровка объемная (горячая и холодная) | + | + | |||

| Прецизионная штамповка | + |

Примечания:

1. Прецизионная штамповка – способ штамповки, обеспечивающий устанавливаемую точность и шероховатость одной или нескольких функциональных поверхностей поковки, которые не подвергаются окончательной обработке.

2. При пламенном нагреве заготовок допускается снижение точности для классов Т2-Т4 на один класс.

3. При холодной или горячей плоскостной калибровке точность принимается на один класс выше.

Таблица 4 – Определение исходного индекса

|

Таблица 5 – Основные припуски на заготовку (на сторону)

| Размеры, мм | ||||||||||||

| Исходный индекс | Толщина детали | |||||||||||

| До 25 | 25-40 | 40-63 | 63-100 | |||||||||

| Длина, ширина, диаметр, глубина и высота детали | ||||||||||||

| До 40 | 40-100 | 100-160 | 160-250 | |||||||||

12,5

|

1,6

| 1,25

|

12,5

|

1,6

| 1,25

|

12,5

|

1,6

| 1,25

|

12,5

|

1,6

| 1,25

| |

| 0,4 | 0,6 | 0,7 | 0,4 | 0,6 | 0,7 | 0,5 | 0,6 | 0,7 | 0,6 | 0,8 | 0,9 | |

| 0,4 | 0,6 | 0,7 | 0,5 | 0,6 | 0,7 | 0,6 | 0,8 | 0,9 | 0,6 | 0,8 | 0,9 | |

| 0,5 | 0,6 | 0,7 | 0,6 | 0,8 | 0,9 | 0,6 | 0,8 | 0,9 | 0,7 | 0,9 | 1,0 | |

| 0,6 | 0,8 | 0,9 | 0,6 | 0,8 | 0,9 | 0,7 | 0,9 | 1,0 | 0,8 | 1,0 | 1,1 | |

| 0,6 | 0,8 | 0,9 | 0,7 | 0,9 | 1,0 | 0,8 | 1,0 | 1,1 | 0,9 | 1,1 | 1,2 | |

| 0,7 | 0,9 | 1,0 | 0,8 | 1,0 | 1,1 | 0,9 | 1,1 | 1,2 | 1,0 | 1,3 | 1,4 | |

| 0,8 | 1,0 | 1,1 | 0,9 | 1,1 | 1,2 | 1,0 | 1,3 | 1,4 | 1,1 | 1,4 | 1,5 | |

| 0,9 | 1,1 | 1,2 | 1,0 | 1,3 | 1,4 | 1,1 | 1,4 | 1,5 | 1,2 | 1,5 | 1,6 | |

| 1,0 | 1,3 | 1,4 | 1,1 | 1,4 | 1,5 | 1,2 | 1,5 | 1,6 | 1,3 | 1,6 | 1,8 | |

| 1,1 | 1,4 | 1,5 | 1,2 | 1,5 | 1,6 | 1,3 | 1,6 | 1,8 | 1,4 | 1,7 | 1,9 | |

| 1,2 | 1,5 | 1,6 | 1,3 | 1,6 | 1,8 | 1,4 | 1,7 | 1,9 | 1,5 | 1,8 | 2,0 | |

| 1,3 | 1,6 | 1,8 | 1,4 | 1,7 | 1,9 | 1,5 | 1,8 | 2,0 | 1,7 | 2,0 | 2,2 | |

| 1,4 | 1,7 | 1,9 | 1,5 | 1,8 | 2,0 | 1,7 | 2,0 | 2,2 | 1,9 | 2,3 | 2,5 | |

| 1,5 | 1,8 | 2,0 | 1,7 | 2,0 | 2,2 | 1,9 | 2,3 | 2,5 | 2,0 | 2,5 | 2,7 | |

| 1,7 | 2,0 | 2,2 | 1,9 | 2,3 | 2,5 | 2,0 | 2,5 | 2,7 | 2,2 | 2,7 | 3,0 | |

| 1,9 | 2,3 | 2,5 | 2,0 | 2,5 | 2,7 | 2,2 | 2,7 | 3,0 | 2,4 | 3,0 | 3,3 | |

| 2,0 | 2,5 | 2,7 | 2,2 | 2,7 | 3,0 | 2,4 | 3,0 | 3,3 | 2,6 | 3,2 | 3,5 | |

| 2,2 | 2,7 | 3,0 | 2,4 | 3,0 | 3,3 | 2,6 | 3,2 | 3,5 | 2,8 | 3,5 | 3,8 | |

| 2,4 | 3,0 | 3,3 | 2,6 | 3,2 | 3,5 | 2,8 | 3,5 | 3,8 | 3,0 | 3,8 | 4,1 | |

| 2,6 | 3,2 | 3,5 | 2,8 | 3,5 | 3,8 | 3,0 | 3,8 | 4,1 | 3,4 | 4,3 | 4,7 | |

| 2,8 | 3,5 | 3,8 | 3,0 | 3,8 | 4,1 | 3,4 | 4,3 | 4,7 | 3,7 | 4,7 | 5,1 | |

| 3,0 | 3,8 | 4,1 | 3,4 | 4,3 | 4,7 | 3,7 | 4,7 | 5,1 | 4,1 | 5,1 | 5,6 | |

| 3,4 | 4,3 | 4,7 | 3,7 | 4,7 | 5,1 | 4,1 | 5,1 | 5,6 | 4,5 | 5,7 | 6,2 |

|

|

|

Продолжение таблицы 5 – Основные припуски на заготовку

(на сторону)

| Размеры, мм | |||||||||||||||

| Исходный индекс | Толщина детали | ||||||||||||||

| 100-160 | 160-250 | св. 250 | |||||||||||||

| Длина, ширина, диаметр, глубина и высота детали | |||||||||||||||

| 250-400 | 400-630 | 630-1000 | 1000-1600 | 1600-2500 | |||||||||||

12,5

|

1,6

| 1,25

|

12,5

|

1,6

| 1,25

|

12,5

|

1,6

| 1,25

|

12,5

|

1,6

| 1,25

|

12,5

|

1,6

| 1,25

| |

| 0,6 | 0,8 | 0,9 | - | - | - | - | - | - | - | - | - | - | - | - | |

| 0,7 | 0,9 | 1,0 | 0,8 | 1,0 | 1,1 | - | - | - | - | - | - | - | - | - | |

| 0,8 | 1,0 | 1,1 | 0,9 | 1,1 | 1,2 | 1,0 | 1,3 | 1,4 | - | - | - | - | - | - | |

| 0,9 | 1,1 | 1,2 | 1,0 | 1,3 | 1,4 | 1,1 | 1,4 | 1,5 | - | - | - | - | - | - | |

| 1,0 | 1,3 | 1,4 | 1,1 | 1,4 | 1,5 | 1,2 | 1,5 | 1,6 | 1,3 | 1,6 | 1,8 | - | - | - | |

| 1,1 | 1,4 | 1,5 | 1,2 | 1,5 | 1,6 | 1,3 | 1,6 | 1,8 | 1,4 | 1,7 | 1,9 | 1,5 | 1,8 | 2,0 | |

| 1,2 | 1,5 | 1,6 | 1,3 | 1,6 | 1,8 | 1,4 | 1,7 | 1,9 | 1,5 | 1,8 | 2,0 | 1,7 | 2,0 | 2,2 | |

| 1,3 | 1,6 | 1,8 | 1,4 | 1,7 | 1,9 | 1,5 | 1,8 | 2,0 | 1,7 | 2,0 | 2,2 | 1,9 | 2,3 | 2,5 | |

| 1,4 | 1,7 | 1,9 | 1,5 | 1,8 | 2,0 | 1,7 | 2,0 | 2,2 | 1,9 | 2,3 | 2,5 | 2,0 | 2,5 | 2,7 | |

| 1,5 | 1,8 | 2,0 | 1,7 | 2,0 | 2,2 | 1,9 | 2,3 | 2,5 | 2,0 | 2,5 | 2,7 | 2,2 | 2,7 | 3,0 | |

| 1,7 | 2,0 | 2,0 | 1,9 | 2,3 | 2,5 | 2,0 | 2,5 | 2,7 | 2,2 | 2,7 | 3,0 | 2,4 | 3,0 | 3,3 | |

| 1,9 | 2,3 | 2,5 | 2,0 | 2,5 | 2,7 | 2,2 | 2,7 | 3,0 | 2,4 | 3,0 | 3,3 | 2,6 | 3,2 | 3,5 | |

| 2,0 | 2,5 | 2,7 | 2,2 | 2,7 | 3,0 | 2,4 | 3,0 | 3,3 | 2,6 | 3,2 | 3,5 | 2,8 | 3,5 | 3,8 | |

| 2,2 | 2,7 | 3,0 | 2,4 | 3,0 | 3,3 | 2,6 | 3,2 | 3,5 | 2,8 | 3,5 | 3,8 | 3,0 | 3,8 | 4,1 | |

| 2,4 | 3,0 | 3,3 | 2,6 | 3,2 | 3,5 | 2,8 | 3,5 | 3,8 | 3,0 | 3,8 | 4,1 | 3,4 | 4,3 | 4,7 | |

| 2,6 | 3,2 | 3,5 | 2,8 | 3,5 | 3,8 | 3,0 | 3,8 | 4,1 | 3,4 | 4,3 | 4,7 | 3,7 | 4,7 | 5,1 | |

| 2,8 | 3,5 | 3,8 | 3,0 | 3,8 | 4,1 | 3,4 | 4,3 | 4,7 | 3,7 | 4,7 | 5,1 | 4,1 | 5,1 | 5,6 | |

| 3,0 | 3,8 | 4,1 | 3,4 | 4,3 | 4,7 | 3,7 | 4,7 | 5,1 | 4,1 | 5,1 | 5,6 | 4,5 | 5,7 | 6,2 | |

| 3,4 | 4,3 | 4,7 | 3,7 | 4,7 | 5,1 | 4,1 | 5,1 | 5,6 | 4,5 | 5,7 | 6,2 | 4,9 | 6,2 | 6,8 | |

| 3,7 | 4,7 | 5,1 | 4,1 | 5,1 | 5,6 | 4,5 | 5,7 | 6,2 | 4,9 | 6,2 | 6,8 | 5,4 | 6,8 | 7,5 | |

| 4,1 | 5,1 | 5,6 | 4,5 | 5,7 | 6,2 | 4,9 | 6,2 | 6,8 | 5,4 | 6,8 | 7,5 | 5,8 | 7,4 | 8,1 | |

| 4,5 | 5,7 | 6,2 | 4,9 | 6,2 | 6,8 | 5,4 | 6,8 | 7,5 | 5,8 | 7,4 | 8,1 | 6,2 | 7,9 | 8,7 | |

| 4,9 | 6,2 | 6,8 | 5,4 | 6,8 | 7,5 | 5,8 | 7,4 | 8,1 | 6,2 | 7,9 | 8,7 | 7,1 | 9,1 |

|

|

|

ПРИЛОЖЕНИЕ 2

1. Степень сложности является одной из конструктивных характеристик формы поковок, качественно оценивающий ее, используется приназначении припусков и допусков.

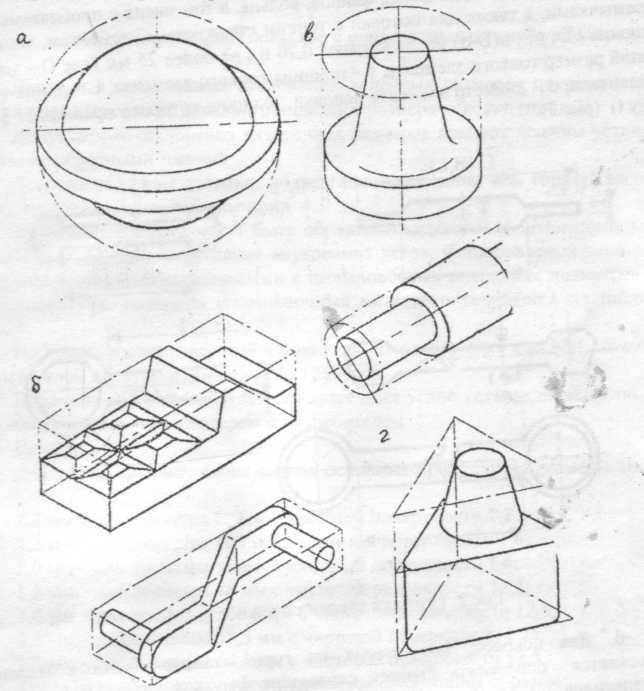

2. Степень сложности определяют путем вычисления отношения массы (объёма) Gп поковки к массе (объему) Gф геометрической фигуры, в которую вписывается форма поковки. Геометрическая фигура может быть шаром, параллелепипедом, цилиндром с перпендикулярными кего оси торцами или прямой правильной призмой рис 1.

Рис. 1. Геометрические фигуры, в которые вписывается форма

поковки:

а – шар, б – параллелепипед, в – цилиндр с перпендикулярными к его оси торцами, г – прямая правильная призма.

При вычислении отношения Gп/Gф принимают ту из геометрических фигур, масса (объем) которой наименьшая.

3. При определении размеров, описывающих поковку геометрической фигуры, допускается исходить из увеличения в 1,05 раза габаритных линейных размеров детали, определяющих положение ее обработанных поверхностей.

4. Степень сложности поковки соответствуют следующие численные значения отношения Gп/Gф:

С1 – свыше 0,63;

С2 – свыше 0,32 до 0,63 включительно;

С3 – свыше 0,16 до 0,32 включительно;

С4 – до 0,16 включительно.

5. Степень сложности С4 устанавливается для поковок с тонкими элементами, например, в виде диска, фланца, кольца, в том числе с пробиваемыми перемычками, а также для поковки с тонким стержневым элементом, если отношения t/D; t/L; t/(D-d) не превышают 0,20 и t не более 25 мм (где D – наибольший размер тонкого элемента, t - толщина тонкого элемента, L – длина тонкого элемента, d – диаметр элемента поковки, толщина которого превышает величину t/

6. Для поковок, полученных на горизонтально-ковочных машинах, допускается определять степень сложности формы в зависимости от числа переходов: С1 – не более чем при двух периодах, С2 – при трех периодах, С3 – при четырех периодах, С4 – более чем при четырех периодах или при изготовлении на двух ковочных машинах.

ПРИЛОЖЕНИЕ 3

Таблица 6 – Допуски и допускаемые отклонения линейных размеров поковок, мм

| Исходный индекс | Наибольшая толщина поковки | |||||||||||||||||

| До 40 | 40-63 | 63-100 | 100-160 | 160-250 | Св. 250 | |||||||||||||

| Длина, ширина, диаметр, глубина и высота поковки | ||||||||||||||||||

| До 40 | 40 – 100 | 100 – 160 | 160 – 250 | 250 – 400 | 400 – 630 | 630 – 1000 | 1000 – 1600 | 1600 – 2500 | ||||||||||

| 0,3 | +0,2 -0,1 | 0,4 | +0,3 -0,1 | 0,5 | +0,3 -0,2 | 0,6 | +0,4 -0,2 | 0,7 | +0,5 -0,2 | - | - | - | - | - | - | - | - | |

| 0,4 | +0,3 -0,1 | 0,5 | +0,3 -0,2 | 0,6 | +0,4 -0,2 | 0,7 | +0,5 -0,2 | 0,8 | +0,5 -0,3 | 0,9 | +0,6 -0,3 | - | - | - | - | - | - | |

| 0,5 | +0,3 -0,2 | 0,6 | +0,4 -0,2 | 0,7 | +0,5 -0,2 | 0,8 | +0,5 -0,3 | 0,9 | +0,6 -0,3 | 1,0 | +0,7 -0,3 | 1,2 | +0,8 -0,4 | - | - | - | - | |

| 0,6 | +0,4 -0,2 | 0,7 | +0,5 -0,2 | 0,8 | +0,5 -0,3 | 0,9 | +0,6 -0,3 | 1,0 | +0,7 -0,3 | 1,2 | +0,8 -0,4 | 1,4 | +0,9 -0,5 | - | - | - | - | |

| 0,7 | +0,5 -0,2 | 0,8 | +0,5 -0,3 | 0,9 | +0,6 -0,3 | 1,0 | +0,7 -0,3 | 1,2 | +0,8 -0,4 | 1,4 | +0,9 -0,5 | 1,6 | +1,1 -0,5 | 2,0 | +1,3 -0,7 | - | - | |

| 0,8 | +0,5 -0,3 | 0,9 | +0,6 -0,3 | 1,0 | +0,7 -0,3 | 1,2 | +0,8 -0,4 | 1,4 | +0,9 -0,5 | 1,6 | +1,1 -0,5 | 2,0 | +1,3 -0,7 | 2,2 | +1,4 -0,8 | 2,5 | +1,6 -0,9 | |

| 0,9 | +0,6 -0,3 | 1,0 | +0,7 -0,3 | 1,2 | +0,8 -0,4 | 1,4 | +0,9 -0,5 | 1,6 | +1,1 -0,5 | 2,0 | +1,3 -0,7 | 2,2 | +1,4 -0,8 | 2,5 | +1,6 -0,9 | 2,8 | +1,8 -1,0 | |

| 1,0 | +0,7 -0,3 | 1,2 | +0,8 -0,4 | 1,4 | +0,9 -0,5 | 1,6 | +1,1 -0,5 | 2,0 | +1,3 -0,7 | 2,2 | +1,4 -0,8 | 2,5 | +1,6 -0,9 | 2,8 | +1,8 -1,0 | 3,2 | +2,1 -1,1 | |

| 1,2 | +0,8 -0,4 | 1,4 | +0,9 -0,5 | 1,6 | +1,1 -0,5 | 2,0 | +1,3 -0,7 | 2,2 | +1,4 -0,8 | 2,5 | +1,6 -0,9 | 2,8 | +1,8 -1,0 | 3,2 | +2,1 -1,1 | 3,6 | +2,4 -1,2 | |

| 1,4 | +0,9 -0,5 | 1,6 | +1,1 -0,5 | 2,0 | +1,3 -0,7 | 2,2 | +1,4 -0,8 | 2,5 | +1,6 -0,9 | 2,8 | +1,8 -1,0 | 3,2 | +2,1 -1,1 | 3,6 | +2,4 -1,2 | 4,0 | +2,7 -1,3 | |

| 1,6 | +1,1 -0,5 | 2,0 | +1,3 -0,7 | 2,2 | +1,4 -0,8 | 2,5 | +1,6 -0,9 | 2,8 | +1,8 -1,0 | 3,2 | +2,1 -1,1 | 3,6 | +2,4 -1,2 | 4,0 | +2,7 -1,3 | 4,5 | +3,0 -1,5 | |

| 2,0 | +1,3 -0,7 | 2,2 | +1,4 -0,8 | 2,5 | +1,6 -0,9 | 2,8 | +1,8 -1,0 | 3,2 | +2,1 -1,1 | 3,6 | +2,4 -1,2 | 4,0 | +2,7 -1,3 | 4,5 | +3,0 -1,5 | 5,0 | +3,3 -1,7 |

Продолжение таблицы 6 – Допуски и допускаемые отклонения линейных размеров поковок, мм

| 2,2 | +1,4 -0,8 | 2,5 | +1,6 -0,9 | 2,8 | +1,8 -1,0 | 3,2 | +2,1 -1,1 | 3,6 | +2,4 -1,2 | 4,0 | +2,7 -1,3 | 4,5 | +3,0 -1,5 | 5,0 | +3,3 -1,7 | 5,6 | +3,7 -1,9 | |

| 2,5 | +1,6 -0,9 | 2,8 | +1,8 -1,0 | 3,2 | +2,1 -1,1 | 3,6 | +2,4 -1,2 | 4,0 | +2,7 -1,3 | 4,5 | +3,0 -1,5 | 5,0 | +3,3 -1,7 | 5,6 | +3,7 -1,9 | 6,3 | +4,2 -2,1 | |

| 2,8 | +1,8 -1,0 | 3,2 | +2,1 -1,1 | 3,6 | +2,4 -1,2 | 4,0 | +2,7 -1,3 | 4,5 | +3,0 -1,5 | 5,0 | +3,3 -1,7 | 5,6 | +3,7 -1,9 | 6,3 | +4,2 -2,1 | 7,1 | +4,7 -2,4 | |

| 3,2 | +2,1 -1,1 | 3,6 | +2,4 -1,2 | 4,0 | +2,7 -1,3 | 4,5 | +3,0 -1,5 | 5,0 | +3,3 -1,7 | 5,6 | +3,7 -1,9 | 6,3 | +4,2 -2,1 | 7,1 | +4,7 -2,4 | 8,0 | +5,3 -2,7 | |

| 3,6 | +2,4 -1,2 | 4,0 | +2,7 -1,3 | 4,5 | +3,0 -1,5 | 5,0 | +3,3 -1,7 | 5,6 | +3,7 -1,9 | 6,3 | +4,2 -2,1 | 7,1 | +4,7 -2,4 | 8,0 | +5,3 -2,7 | 9,0 | +6,0 -3,0 | |

| 4,0 | +2,7 -1,3 | 4,5 | +3,0 -1,5 | 5,0 | +3,3 -1,7 | 5,6 | +3,7 -1,9 | 6,3 | +4,2 -2,1 | 7,1 | +4,7 -2,4 | 8,0 | +5,3 -2,7 | 9,0 | +6,0 -3,0 | 10,0 | +6,7 -3,3 | |

| 4,5 | +3,0 -1,5 | 5,0 | +3,3 -1,7 | 5,6 | +3,7 -1,9 | 6,3 | +4,2 -2,1 | 7,1 | +4,7 -2,4 | 8,0 | +5,3 -2,7 | 9,0 | +6,0 -3,0 | 10,0 | +6,7 -3,3 | 11,0 | +7,4 -3,6 | |

| 5,0 | +3,3 -1,7 | 5,6 | +3,7 -1,9 | 6,3 | +4,2 -2,1 | 7,1 | +4,7 -2,4 | 8,0 | +5,3 -2,7 | 9,0 | +6,0 -3,0 | 10,0 | +6,7 -3,3 | 11,0 | +7,4 -3,6 | 12,0 | +8,0 -4,0 | |

| 5,6 | +3,7 -1,9 | 6,3 | +4,2 -2,1 | 7,1 | +4,7 -2,4 | 8,0 | +5,3 -2,7 | 9,0 | +6,0 -3,0 | 10,0 | +6,7 -3,3 | 11,0 | +7,4 -3,6 | 12,0 | +8,0 -4,0 | 13,0 | +8,6 -4,4 | |

| 6,3 | +4,2 -2,1 | 7,1 | +4,7 -2,4 | 8,0 | +5,3 -2,7 | 9,0 | +6,0 -3,0 | 10,0 | +6,7 -3,3 | 11,0 | +7,4 -3,6 | 12,0 | +8,0 -4,0 | 13,0 | +8,6 -4,4 | 14,0 | +9,2 -4,8 | |

| 7,1 | +4,7 -2,4 | 8,0 | +5,3 -2,7 | 9,0 | +6,0 -3,0 | 10,0 | +6,7 -3,3 | 11,0 | +7,4 -3,6 | 12,0 | +8,0 -4,0 | 13,0 | +8,6 -4,4 | 14,0 | +9,2 -4,8 | 16,0 | +10,0 -6,0 |

ЗАДАНИЯ И МЕТОДИЧЕСКИЕ УКАЗАНИЯ

К КОНТРОЛЬНОЙ РАБОТЕ ПО ДИСЦИПЛИНЕ

«ОБОРУДОВАНИЕ ОТРАСЛИ»

(ГОС-2000)

Подписано в печать Формат 60×84/16. Бумага для множ. аппаратов.

Печать плоская. Усл.печ.л. Уч.-изд.л. Тираж 80 экз. Заказ №

ГОУ ВПО «Российский государственный профессионально-педагогический университет». Екатеринбург, ул. Машиностроителей, 11

Ризограф ГОУ ВПО РГППУ. Екатеринбург, ул. Машиностроителей, 11

|

|

|

|

|

Дата добавления: 2015-06-25; Просмотров: 1245; Нарушение авторских прав?; Мы поможем в написании вашей работы!