КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Фгоу впо «красноярский Государственный 3 страница

|

|

|

|

Правильность составления размерной цепи проверяем по формуле (8.1):

Номинальные размеры звеньев:

А4=8, А5=54, А1= 12-0,1, А3=30, А2=6-0,3,

2 = 8 + 54 - (12 + 30 + 12 + 6); если 2 = 2, то размерная цепь составлена правильно, производим анализ размерной цепи:

| |||

| |||

А4, А5 - увеличивающие звенья;

|  |  |

А1, А2, А3 - уменьшающие звенья;

А1, А2 - стандартизированные звенья, т.к. их размеры заданы с допусками, ТА1=100, ТА2=300.

А1, А2 - стандартизированные звенья, т.к. их размеры заданы с допусками, ТА1=100, ТА2=300.

Выбираем корректирующее звено, например А5.

Определяем допуск замыкающего звена ТА0=ESAo-EIAo=0-(-800)=800.

Расчетный допуск:

ТА∆ =

Из табл. 2 (приложение А) выписываем значения единиц допусков для размеров 8, 54, 30 мм. Единицы допусков соответственно равны 0,9; 1,86; 1,31. Определяем коэффициент точности по формуле

По полученному коэффициенту точности " a " находим в таблице 1 (приложение А) квалитет. Значению a = 74 соответствует 10-ый квалитет.

По ГОСТ 25346-89 находим значения допусков и записываем размеры звеньев с отклонениями (на увеличивающие размеры назначаем основное отклонение по Н, на уменьшающие основное отклонение по h).

А4 = 8 Н 10 (+0,058) А3 = 30 h 10 (-0,084).

По формуле находим допуск корректирующего звена А5

Предельные отклонения корректирующего увеличивающего звена находим из уравнения

=

=

= (-100) + (-84) + (-100) + (-300) + 0 - (+58) = - 642 мкм

= 0 + 0 + 0 + 0 + (-800) - 0 = -800 мкм

= 0 + 0 + 0 + 0 + (-800) - 0 = -800 мкм

Записываем корректирующее звено с отклонениями

Расчет размерной цепи теоретико-вероятностным

методом

Принимаем kj=1, aj=1. По формуле находим

По таблице 1.1 (приложение А) назначаем на составляющие звенья квалитет точности 11 и находим их предельные отклонения:

А4=8 Н 11 (+0,09), А3=30 h 11 (-0,130), А5= 54 Н 11 (+0,190),

Проверяем условие

Условие соблюдается и проверка показывает, что даже при переходе с IT 10 на IT 11 для всех составляющих звеньев по сравнению с расчетом на максимум-минимум имеется возможность большего расширения полей допусков, т.к. остается большой запас точности по замыкающему звену.

|

|

|

Рассчитываем координаты середины полей допусков составляющих звеньев:

Рассчитываем координату середины поля допуска замыкающего звена:

Предельные отклонения замыкающего звена:

Записываем замыкающее звено с новыми отклонениями.

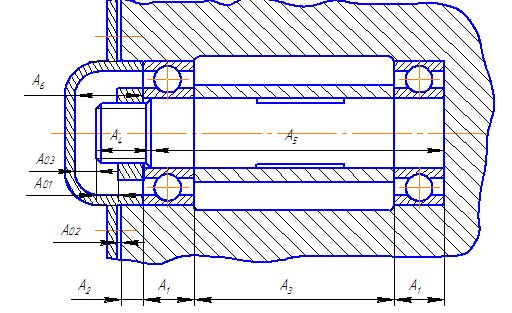

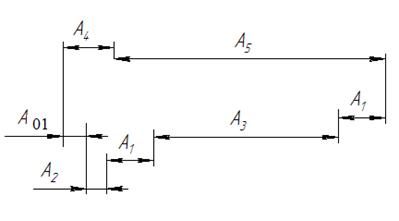

Рис. 8.1 - Чертеж узла, по которому составлена размерная цепь

и схема размерной цепи

ЗАДАНИЕ 9

Расчет и выбор посадок гладких цилиндрических соединений.

Цель задания

Научиться назначать посадки для подвижных и неподвижных соединений и назначать завершающий технологический процесс обработки деталей.

Исходные данные

1. Номинальный размер.

2. Значения расчетных зазоров или натягов.

3. Система полей допусков.

Содержание задания

1. Определить среднее значение числа единиц допуска – аср

2. Установить предварительно квалитет, по которому изготовляются детали соединения.

3. Определить значения предельных технологических зазоров(натягов).

4. Выбрать поля допусков деталей соединения.

5. Назначить завершающий технологический процесс обработки деталей соединения.

6. Начертить схему полей допусков соединения.

Методические указания

Расчет и выбор посадок для гладких цилиндрических соединений довольно часто встречается при решении инженерных задач. При этом используется три метода выбора: прецедентов, подобия и расчетный. По методу прецедентов выбираются тождественные составные части проектируемого механизма в однотипных, ранее сконструированных и работающих машинах и назначаются такие же поля допусков на сопрягаемые детали. По методу подобия устанавливается аналогия конструктивных признаков и эксплуатации проектируемого узла с признаками узлов машин, находящихся в эксплуатации (по справочникам) и назначают рекомендуемые поля допусков и посадки.

|

|

|

Ввиду сложности установления общих признаков узлов эти два метода являются неточными.

Расчетный метод позволяет наиболее обоснованно подходить в каждом конкретном случае к выбору допусков и посадок и потому рекомендуется к применению.

В задании курсовой работы даются готовые значения расчетных зазоров и натягов.

1. Для выбора стандартной посадки необходимо знать точность изготовления деталей сопряжения. Предварительно ее можно определить по числу единиц допуска (коэффициенту точности) аср:

| аср = TS(TN)/ 2i, | (9.1) |

где ТS — допуск зазора (допуск посадки); ТN — допуск натяга;

i - единица допуска для заданного размера (табл. 2 приложение А).

2. Квалитет определяется по табл.1 (приложение А).

3. Долговечность работы узла зависит от правильности выбора зазора (натяга). В результате приработки зазоры увеличиваются, а натяги уменьшаются за счет смятия шероховатости сопрягаемых деталей. Поэтому выбор посадки необходимо вести не по зазору (натягу), который получился в результате расчета Sp(Np), а по так называемому технологическому зазору (натягу). Как показали исследования, в процессе приработки высота шероховатости уменьшается на 0,7, поэтому технологические зазоры (натяги) можно определить по следующим формулам:

ST(max) = SP(max) – 1,4(RZD + RZd), (9.2)

ST(min) = SP(min) – 1,4(RZD + RZd

NT(max) = NP(max) + 1,4(RZD + RZd), (9.3)

NT(min) = NP(min) + 1,4(RZD + RZd),

где ST(max), ST(min) - расчетные предельные зазоры;

NT(max), NT(min) - расчетные предельные натяги;

RZD - величина шероховатости отверстия;

RZd - величина шероховатости вала.

Учитывая, что значение RZD должно составлять лишь некоторую часть допуска (TD, Td)соответствующего размера, рекомендуется принимать следующую зависимость: для 5 - 10-го квалитетов: RZD≤0,125TD, Rzd≤0,125Td (9.4)

для квалитетов грубее 10-го

RZD≤0,25TD, Rzd≤0,25Td (9.5)

4. По заданной системе полей допусков (система отверстия или система вала), по определенному квалитету и технологическим зазорам (натягам) выбираются поля допусков вала и отверстия (ГОСТ 25346-89) по условию:

Sc(min)≥ST(min), (9.6)

Sc(max) ≤ST(max),

Nc(min)≥NT(min), (9.7)

Nc(max) ≤NT(max),

Порядок выбора полей допусков по таблицам допусков и основных отклонений может быть принят следующий:

|

|

|

для посадок с зазором:

а) выбирается, с учетом заданного номинального размера, в системе отверстия (сН) основное отклонение вала еs по приложению III, в системе вала (сН) - ЕI (приложение Б) по условиям:

сН |es|≥ ST(min), (9.8)

сh EI|≥ ST(min), (9.9)

б) определяется возможная сумма допусков отверстия и вала:

система отверстия

TD+Td = ST(max) - |es| (9.10)

система вала

TD+Td = ST(max) - EI (9.11)

в) по приложению II «Значения допусков» для заданного номинального размера определяется квалитет отверстия и вала из условия, что сумма их допусков должна приближаться к величине, определенной по уравнению (9.10) или (9.11). Ориентиром при этом служит ранее выбранный квалитет. Квалитеты отверстия и вала, как правило, не должны отличаться более, чем на два. Для точных квалитетов, вплоть до 9-го, для отверстия рекомендуется выбирать квалитет больше, чем для вала, так как высокую точность отверстия получить технологически сложнее, чем для вала;

для посадок с натягом:

а) по приложению II «Значение допусков» для заданного номинального размера и ранее определенному предварительному квалитету выбирают значения допусков вала и отверстия из условия, что сумма табличных допусков должна быть меньше или равной допуску натяга;

б) по таблицам приложений II, III выбирается основное отклонение по условиям:

в системе отверстия (сН):

ei≥NT(min) + TD (9.12)

в системе вала (сh):

|EI|≥NT(min) + Td (9.13)

5. Назначение технологического процесса изготовления деталей соединения зависит от требуемой точности размеров деталей, величины шероховатости, отклонения формы и расположения поверхностей. Если предельные отклонения формы и расположения поверхностей особо не оговариваются (на чертежах не проставлены), то это означает, что они ограничиваются полем допуска на размер или регламентируются в нормативных материалах на допуски, не проставляемые у размеров.

Предельные отклонения формы и расположения поверхностей (допуски цилиндричности, округлости, плоскостности, параллельности и др.) назначаются в тех случаях, когда они должны быть меньше допуска размера, т. е. при наличии особых требований к точности деталей и узлов, вытекающих из условий их работы или изготовления. В курсовой работе принимается условие, что допуски формы и расположения поверхностей ограничиваются полем допуска на размер.

|

|

|

При любом технологическом процессе изготовления деталей на ее поверхности образуется шероховатость, которая по ГОСТ 2789 - 73 нормируется шестью параметрами: высотными (Ra, Rz, Rmax), шаговыми (Sm, S) и параметром относительной опорной длины профиля (tP). Наиболее часто употребляемыми параметрами шероховатости являются параметры Ra и Rz. Уточнив расчет параметров RzD и Rzdпо формулам (9.4) или (9.5) с учетом окончательно принятых квалитетов отверстия и вала, выбирают числовые значения параметра по таблице 9.1. В первую очередь следует применять предпочтительные значения. Эти значения получили наибольшее применение в международной практике. Табличное значение параметра шероховатости проставляется на чертеже. По таблице 9.2 назначают методы обработки деталей с учетом требуемой точности и шероховатости поверхности.

Таблица 9.1

Высота неровностей профиля по десяти точкам Rz по

ГОСТ 2789-73, мкм

| - | 100* | 10,0 | 1,00 | 0,100 | |

| - | 8,0 | 0,80* | 0,080 | ||

| - | 6,3* | 0,63 | 0,063 | ||

| - | 50* | 5,0 | 0,50 | 0,05* | |

| - | 400* | 4,0 | 0,40* | 0,04 | |

| - | 3,2* | 0,32 | 0,032 | ||

| - | 25* | 2,5 | 0,25 | 0,025* | |

| - | 200* | 2,0 | 0,20* | ||

| 1,60* | 0,160 | ||||

| 12,5* | 1,25 | 0,125 |

Примечание * - предпочтительные значения

Таблица 9.2

Размерная точность и шероховатость изготовления деталей

при различных методах обработки

| Виды поверхности | Метод обработки | Квалитет | Шероховатость Rz, мкм |

| Вал | Наружное точение: (токарное) - получистовое - чистовое - тонкое (алмазное) Круглое шлифование: - чистовое (в центрах) - тонкое | 12-14 7-12 6-7 8-11 5-8 | 80-160 6,3-80 1,6-3,2 0,8-10 0,16-0,8 |

| Отверстие | Сверление Зенкерование Растачивание на токарных станках: - получистовое - чистовое - тонкое (алмазное) Развертывание Шлифование Хонингование | 11-14 11-12 12-14 7-12 6-7 6-7 5-8 5-6 | 80-160 10-80 80-160 6,3-80 3,2-6,3 1,6-3,2 1,6-3,2 0,2-1,6 |

|

|

|

|

|

Дата добавления: 2015-06-28; Просмотров: 402; Нарушение авторских прав?; Мы поможем в написании вашей работы!